基于AMESim的高压煤油恒速液动机仿真研究

2021-07-16李沛剑

李沛剑, 付 宁, 于 斌

(1.海军驻航天一院军事代表室, 北京 100076; 2.北京精密机电控制设备研究所, 北京 100076; 3.航天伺服驱动与传动技术实验室, 北京 100076)

引言

恒速煤油液动机是航天伺服机构的动力装置,为液压泵提供所需的转速和转矩[1-5]。恒速煤油液动机的恒速性能直接影响到其驱动的液压泵的工作情况,进而影响整个伺服机构的性能表现。液动机采用两级恒速阀,结构较为复杂,影响液动机性能的结构参数较多,因此有必要在试验之前对恒速煤油液动机进行仿真研究,通过仿真找出相关结构参数对液动机性能的影响。利用AMESim软件对采用二级恒速阀方案的恒速煤油液动机进行建模和仿真,对恒速煤油液动机的性能进行仿真研究。

1 系统原理及模型

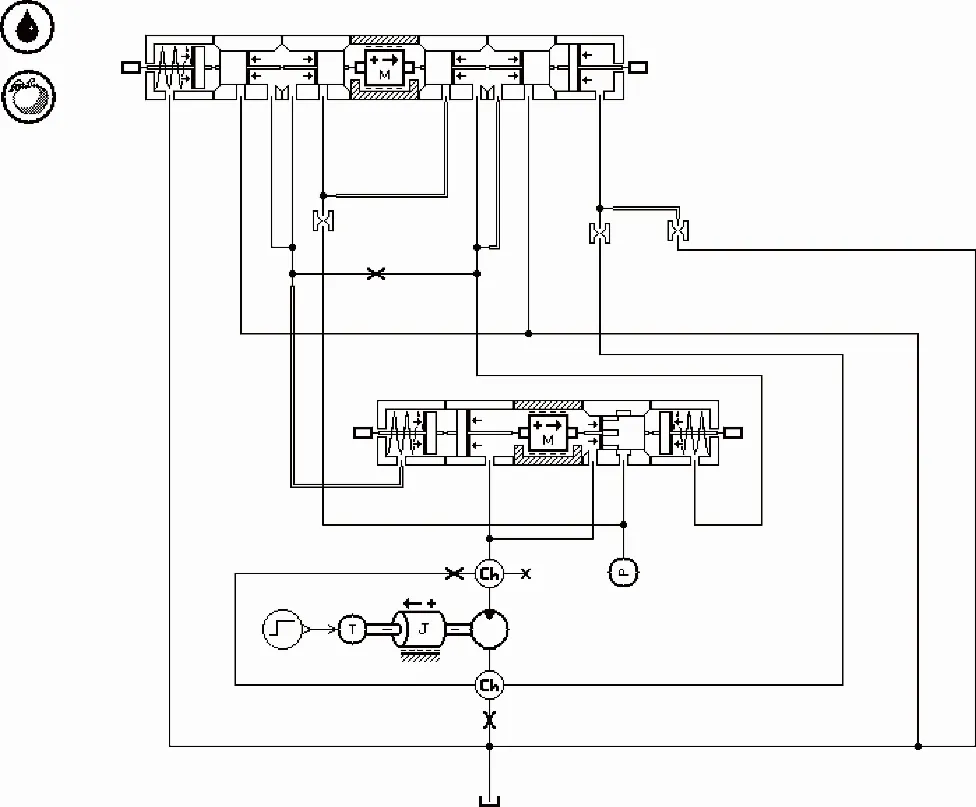

恒速煤油液动机的原理图如图1所示,其中,p为引流高压煤油的压力值,R0~R3为阻尼器,RL为液动机本体的内部泄漏通道,Rn为布置在液动机低压出口的固定节流孔。

图1 恒速煤油液动机原理示意图

恒速原理为:压力值为p的高压油液经过主阀的节流作用进入定排量液动机本体,驱动其旋转,由液动机本体流出的油液经固定节流孔Rn后流回油箱,并在Rn前后形成与引流流量相关的压力差,采集固定节流孔Rn前后的压差信号(代表主阀的流量),经过阻尼孔R1和R3的分压,引入导阀左右两腔,并与调定的导阀弹簧力相比较后决定导阀阀芯开度,高压油通过阻尼器R0后在导阀的调节下形成驱动主阀阀芯的控制压力,控制主阀的阀口开度,实现主阀流量的调节,进而实现液动机的恒转速调节。阻尼器R2并联在主阀阀芯左右两腔之间,参与主阀开度的控制,提高主阀阀芯控制系统的阻尼性;RL代表定排量式液动机本体的内泄漏通道。

在该二级恒速阀中,主阀为减压阀,固定节流孔Rn串联于主油路中;固定节流孔Rn将主油路的流量转化为压差信号,并经阻尼孔R1和R3分压后传递给导阀;导阀起放大压差信号(代表主油路的流量)的作用,固定节流孔前后的压力信号经先导阀的放大作用引入减压阀的两腔,控制减压阀的开度,这与调速阀的原理是相通的。

根据恒速煤油液动机的液压原理分析,利用AMESim软件的液压元件设计库、机械库、液压库和控制库中相关元件搭建系统模型[6-13],如图2所示。

图2 恒速煤油液动机仿真模型

仿真模型的结构参数和仿真初始值在恒速煤油液动机的三维模型中测得,油液参数和环境参数由相关标准查得,工况参数根据航天伺服机构实际试验数据给定。恒速液动机系统参数作为本研究仿真工作的重要输入,其设计过程涉及复杂的控制系统分析,不是本研究关注的重点,因此如何确定这些参数不在此赘述。

2 仿真结果分析

2.1 阻尼孔径R2对转速稳定性的影响

根据恒速煤油液动机的实际产品设计状态,结构参数R2一般取0.6 mm。考察不同R2值对液动机转速的影响,包含现状态取值,阻尼孔径R2分别取为0.5, 0.6, 0.7, 0.8 mm。

确定液动机的运行工况为液动机带载启动,工作时序设定如图3所示,对应仿真结果如图4所示。

图3 液动机工况

比较图4a~图4d可知,增大阻尼孔径R2会延长启动时间,降低液动机的响应速度,可以提高负载变化时的转速稳定性,抑制空载启动时的转速超调,在一定程度上降低带载运转时的稳态转速值。

图4 阻尼孔径R2对转速的影响

由图4可知,由于阻尼孔R2两端分别连接在主阀芯的左右两端,相当于主阀两端之间存在一个阻尼作用的泄漏通道,在一定程度上对主阀芯的运动起到动压反馈的作用,在瞬态过程中,起到降低主阀快速性的作用,在稳态过程中则起到降低主阀芯液压驱动力的作用,因此会出现上述仿真结果。

2.2 主阀套面积梯度对转速稳定性的影响

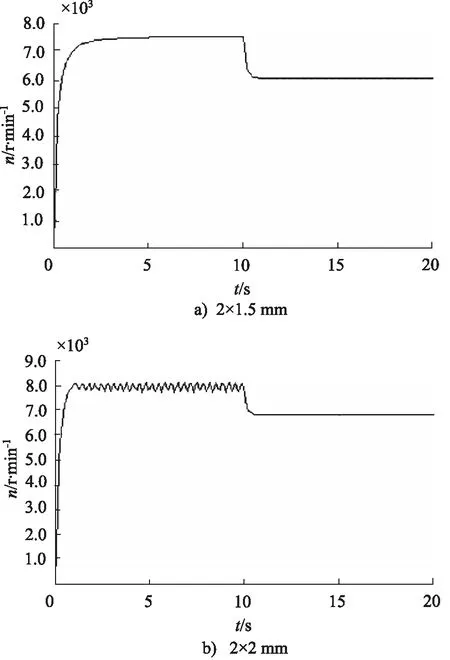

根据恒速煤油液动机的实际产品设计状态,主阀套面积梯度W为2×1.5 mm,这里考察主阀套面积梯度分别为2×1.5 mm和2×2 mm两种情况,对液动机转速性能的影响,工作时序仍按图3,仿真结果见图5。

图5 主阀套面积梯度W对转速的影响

由图5a~图5b可以看出,增大主阀套面积梯度,在一定程度上会降低液动机转速稳定性,但是可以提高其负载刚度。

由此分析,当主阀芯的运动规律一定时,主阀套的面积梯度直接影响液动机的负载刚度和稳态流量,而稳态流量的变化反过来会影响主阀芯的运动规律,使得恒速阀的工作点偏离设计工作点,这一偏离将导致液动机转速稳定性降低,因此会出现上述仿真结果。

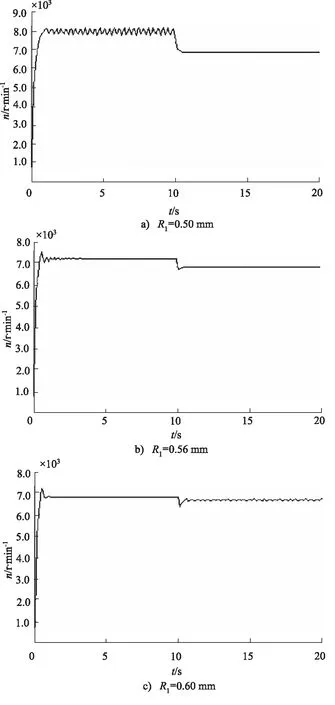

2.3 阻尼孔径R1对转速稳定性的影响

根据恒速煤油液动机的实际产品设计状态,结构参数R1一般取0.56 mm。考察不同的R1值对液动机转速的影响,包含现状态取值,将阻尼孔径R1分别取为0.50, 0.56, 0.60 mm,工作时序仍按图3,仿真结果见图6。

图6 阻尼孔径R1对转速的影响

由图6a~图6c可以看出,增大阻尼孔径R1,液动机转速的响应速度变快,液动机回转的速度刚度变大,但是会在一定程度上降低液动机的稳态转速。

由此分析,阻尼孔R1和R3串联,固定节流孔Rn前端压力基本保持恒定,经过阻尼孔R1和R3的分压作用,将R3前端的压力作为反馈压力控制导阀进而控制主阀开度。因此,当阻尼孔R3恒定时,增大孔径R1会导致R3上的分压增大,即用于驱动导阀的反馈压力升高,恒速阀响应速度提高;由于恒速阀是通过反馈压力与导阀弹簧力的比较进行恒速调节的,导阀弹簧力一定时,引流反馈压力值由于孔径R1的增大而升高了,在恒速阀的调节作用下,会通过降低流量,基本维持反馈压力R1的恒定,最终表现为恒速工作的稳态转速降低,因此会出现上述仿真结果。

3 结论

本研究利用AMESim软件进行了液动机的建模和仿真,通过模拟型号伺服机构热试车时给定的相关工况,考察了阻尼孔径R2,R1以及主阀套面积梯度W等结构参数对液动机恒速性能的影响,并对仿真结果进行了理论分析,对液动机的设计优化具有一定的启发意义,得出了以下结论:

(1) 增大阻尼孔径R2会延长启动时间,降低液动机的响应速度;可以提高负载变化时的转速稳定性,抑制空载启动时的转速超调;会在一定程度上降低带载运转时的稳态转速值;

(2) 增大主阀套面积梯度W,在一定程度上会降低液动机转速稳定性,但是可以提高其稳态转速;

(3) 增大阻尼孔径R1,液动机转速响应速度变快,液动机回转的速度刚度变大,但是会在一定程度上降低其稳态转速。