气撑式软体末端执行器的设计与分析

2021-07-16张远飞霍前俊徐青瑜张耀耀

张远飞,刘 胜,霍前俊,徐青瑜,张耀耀,李 旭

(上海工程技术大学机械与汽车工程学院,上海 201620)

引言

机械臂末端执行器是自动化生产设备的重要组成部分。传统的末端执行器多为刚性的机械抓手,其与被抓物体之间为多点的刚性抓取,但是这种刚性机械抓手不适合抓取易碎且形状不规则的物体。基于软体机器人技术的发展,国内外越来越多的学者们开始关注软体抓手。软体驱动器是软体抓手的重要组成部分,其结构形态多种多样,如仿生象鼻、仿生海星、仿生章鱼软体末端执行器等[1-2]。软体驱动器多为柔性材料制成,如硅胶材料、形状记忆合金和电活性聚合物等[3-4],且软体驱动器通常采用流体(如气体、液体等)、电信号、温度等作为驱动方式[5-7]。空气具有清洁无污染且廉价易得的特点,因此气压驱动的方式得到了更为广泛的应用。魏树军等[8]设计并制作了一种纤维增强型气动软体抓手,能够抓起各种形状不规则的物体,但是其末端夹持力较小。曹毅等[9]设计了一种封闭式仿蛇形螺旋缠绕气动软体夹持器,这种软体夹持器提高了夹持力,但是其抓取的范围较小。HAO Yufei等[10]设计了一种基于多腔型软体驱动器的多指型软体抓手,并研究了软体驱动器的长度等对其性能的影响。ILIEVSKI等[11]仿海星设计了一种采用对称式海星结构的气动软体夹持器,可以实现包络式地夹持物体。BROWN E等[12]通过在软体驱动器腔室内部填充颗粒物设计了一种能够实现刚度可变的软体夹持器,能够很好的自适应被抓物体的形状。GALLOWAY等[13]基于多腔室型和纤维增强型软体驱动器制作了两种水下抓取的软体夹持器,能够很好的抓取水下生物。

综上,现有的软体末端执行器多为多腔型或纤维增强型软体驱动器构成的多指型结构,其软体末端执行器末端夹持力较小,且随着单个软体驱动器中充入气压的不一致可能产生抓取的不平稳性,不适用于夹持装有液体的容器,且这种多指型软体末端执行器都是从物体的外部进行抓取,难以适应外形轮廓变化较大物体的抓取。

基于此,提出了一种气撑式气动软体末端执行器,通过充气膨胀的方式从容器内部抓取不同口径的容器。首先设计了气撑式软体末端执行器的结构,其次建立了其直径变化和驱动气压之间的理论模型,接着通过ABAQUS软件对其进行有限元分析和样机实验,最后通过将理论模型结果、有限元仿真结果、实验结果三者进行对比分析,验证理论模型的正确性。

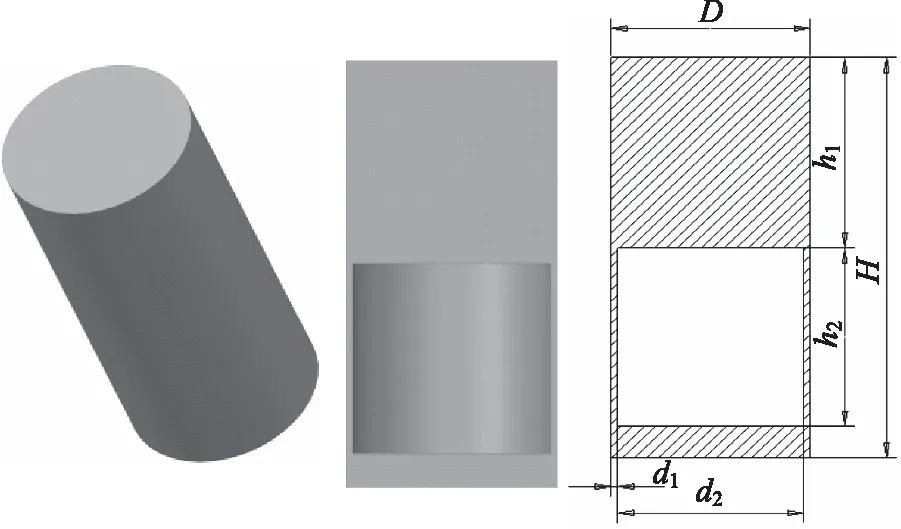

图1 软体驱动器的结构图

1 软体末端执行器的结构设计

软体末端执行器包括连接部分和软体驱动器部分,软体驱动器结构图如图1所示,所设计的软体驱动器的结构简单,为简化有限元分析模型,省略了软体驱动器内部的气管通道。软体驱动器的外形为圆柱状,内部为圆柱状气囊,气腔的上下两侧壁厚度较大,形成应变限制层,气腔的周侧厚度较小,该结构有利于膨胀变形。因此,当通入气压时,气腔的周侧会优先膨胀,气腔的上下两侧由于厚度较大受到膨胀限制,从而使气囊完成径向膨胀,软体驱动器的结构参数如表1所示。

表1 软体驱动器的结构参数 mm

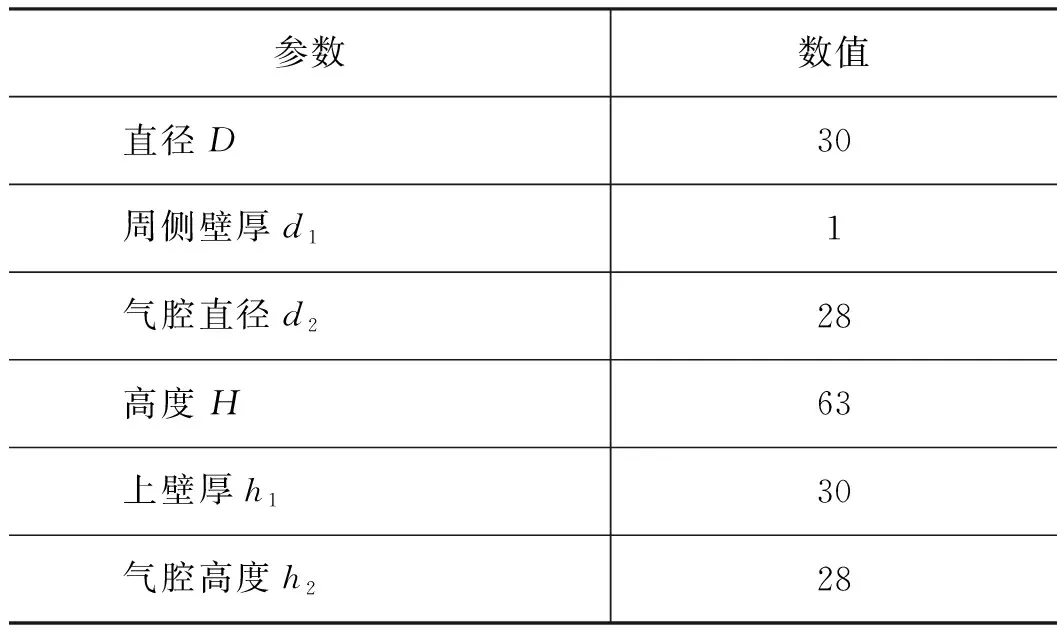

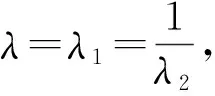

如图2所示为连接部分的结构图,该部分主要用于连接软体驱动器与末端固定平台,在连接装置内部侧壁上设计有螺旋槽,且其上部有防止软体驱动器受力脱落的倒锥形设计,在倒锥形上均布6个扇形槽,这样的设计有利于在将软体驱动器与连接装置连接时硅胶能够充分填充在缝隙之间,增大软体驱动器与连接装置之间的接触力。

图2 软体执行器连接部分结构图

2 软体驱动器理论模型

2.1 硅胶材料本构模型

硅胶材料是一种超弹性材料,其材料特性和几何性能在外力作用下呈非线性。目前有40余种超弹性材料的本构模型[14-16]。这些超弹性材料本构模型可以分为两类[17],一类是如TRELOAR[18]、ARRUDA等[19]基于分子网络的热力学统计理论的本构模型;另一类是如RIVLIN等[20]、YEOH等[21]基于现象学的唯象理论的本构模型。其中,YEOH模型适用于比较大变形的分析且其形式比较简单[22-23]。因此,选用YEOH模型来构建硅胶材料的应变应力之间的非线性关系,其经典的二阶应变能密度函数可以表示为[24]:

W=C10(I1-3)+C20(I1-3)2

(1)

式中,C10,C20为材料常数,可以通过单轴拉伸测得;I1为变形张量不变量。

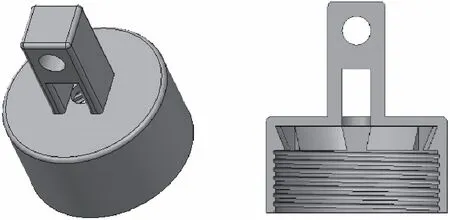

(2)

式中,λ1,λ2,λ3分别是气囊的长、宽、高(X,Y,Z)方向的主拉伸比。

(3)

2.2 软体驱动器数学模型

软体驱动器上侧和下侧为应变限制层,其厚度较大,故模型可以简化为如图3所示。

图3 软体驱动器简化模型图

软体驱动器上下层的厚度较大,假设上下层硅胶材料无形变,故变形后的模型可以等效为圆形,且设变形后的圆心角为θ。

未变形前的硅胶材料体积为:

(4)

未变形前的气腔体积为:

(5)

变形后的气腔体积为:

(6)

假设不考虑软体驱动器自身的重力且无其他外力作用,由虚功原理可知,驱动器气压p所做的功全部转化为驱动器变形后储存在硅胶材料中的弹性势能,则有:

(7)

将式(7)两端对θ求导,得到驱动气压p与气囊弯曲角度θ之间的理论关系式:

(8)

设气腔膨胀后的径向长度为L,由变形后的几何关系可以得到L=2(R+r1),则可得到变形后气腔径向长度L和气囊弯曲角度θ之间的关系为:

(9)

由式(8)、式 (9)可知当确定所需变形后气腔径向长度L后便可以确定所需驱动气压p的大小。

3 有限元仿真分析

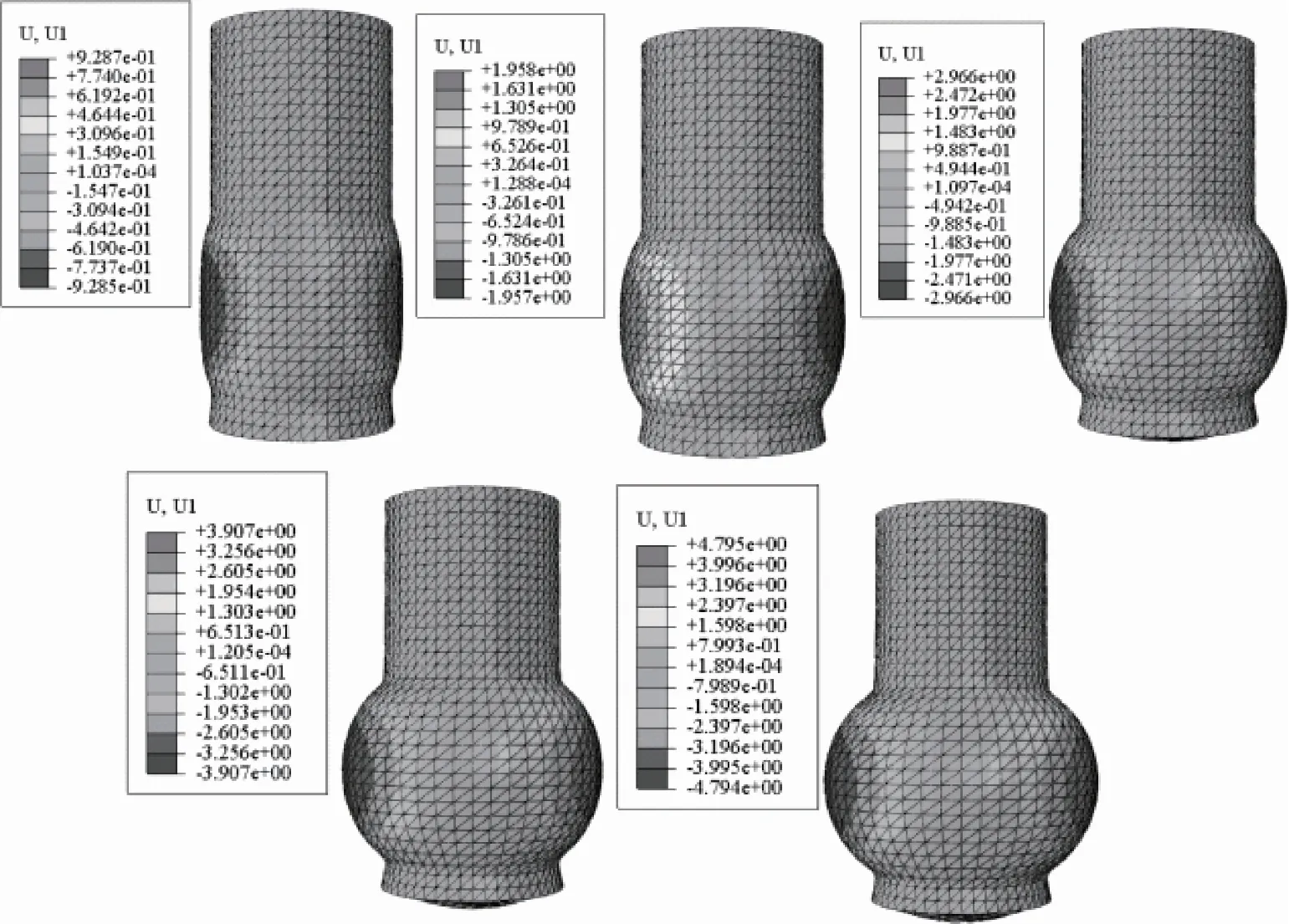

以0.01 MPa气压为梯度分别向气腔内通入气压,使用ABAQUS有限元进行分析,如图4为有限元仿真分析位移云图。

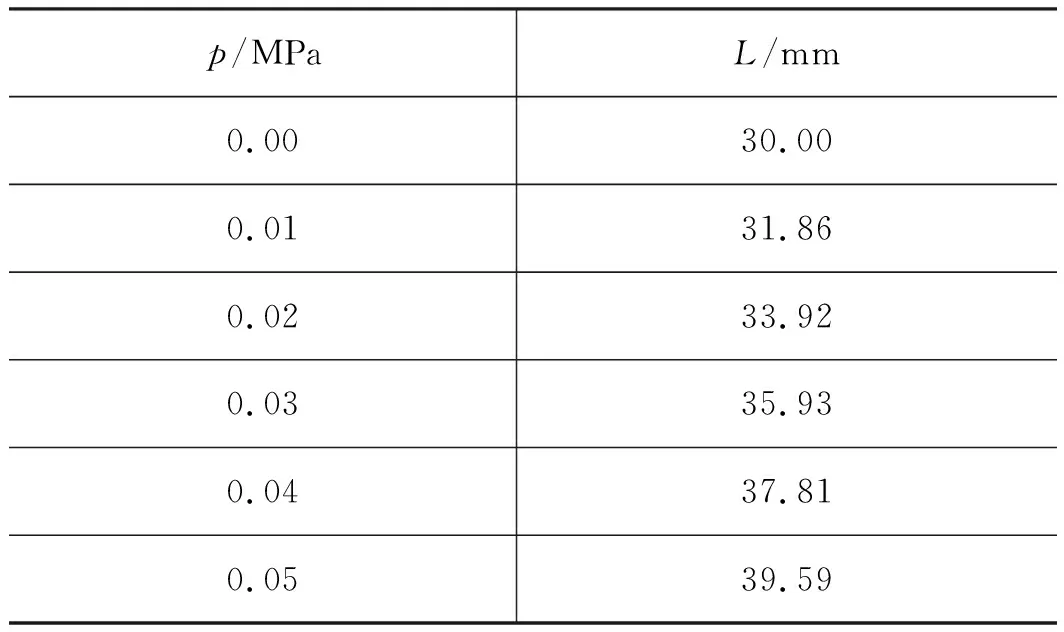

由图4可以看出,气腔膨胀变形后径向变形接近对称,变形后类似一个球体。通入不同气压变形后的气腔径向最大长度L如表2所示。当气压达到0.05 MPa 时,气腔膨胀后的最大径向长度约为40 mm,具有较好的变形效果。

4 末端执行器制作

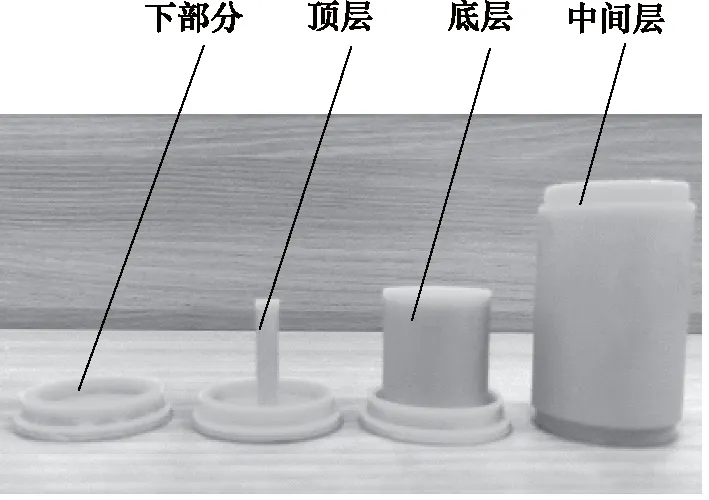

软体末端执行器的软体部分通过3D打印模具,硅胶浇注成型得到,连接部分直接通过3D打印得到。其中,软体驱动器和其连接部分通过硅胶浇注连接。使用Creo三维制图软件绘制模具模型,如图5所示,软体驱动器的模具分为上下两个部分。

图4 有限元分析位移云图

表2 软体驱动器膨胀后参数

图5 软体驱动器模具图

所设计的模具由上部分和下部分组成,其中上部分模具主要由顶层、底层和中间层组成。如图6所示为打印的模具实体。

将图6中底层和中间层装配好后,再把硬度为Shore A=35±5的半透明硅胶液体与固化剂按照100 ∶(2.5±1)的比例混合后注入其中,然后将顶层装配到中间层上,静止3~5 h固化后取出上部分软体驱动器实体。在下部分模具中注入混合好后的硅胶液体,将固化后得到的上部分软体驱动器实体的开口端置于下部分模具中,静止3~5 h后固化。如图7所示为浇注完成后的软体驱动器实体。

图6 软体驱动器模具实体图

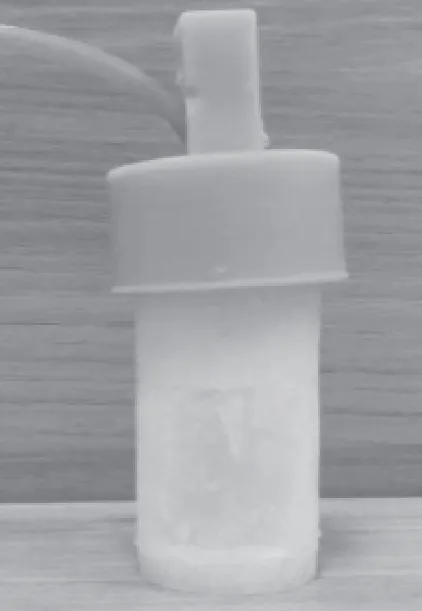

将得到的软体驱动器置于连接装置中,向其中浇注混合好的硅胶液体,静止3~5 h固化得到软体末端执行器,如图8所示。最后将得到的图8所示的软体末端执行器与实验平台相连。

图7 软体驱动器实体图

图8 软体末端执行器图

5 软体末端执行器的实验研究

5.1 实验平台的搭建

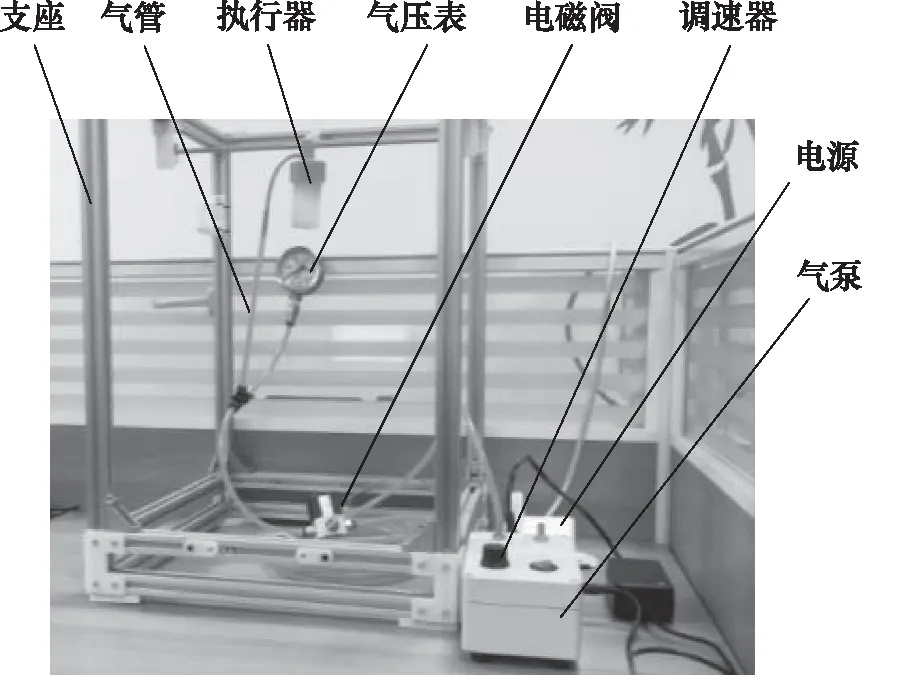

实验平台包括支座、电源、气泵 、PU气管、气压表、电磁阀、调速器、卷尺等,搭建的实验平台如图9所示。

图9 软体末端执行器实验平台

其中,支座用于支撑软体末端执行器,电磁阀用于调节控制输入气压,卷尺用于测量不同气压下软体末端执行器膨胀后的直径。

5.2 膨胀变形实验

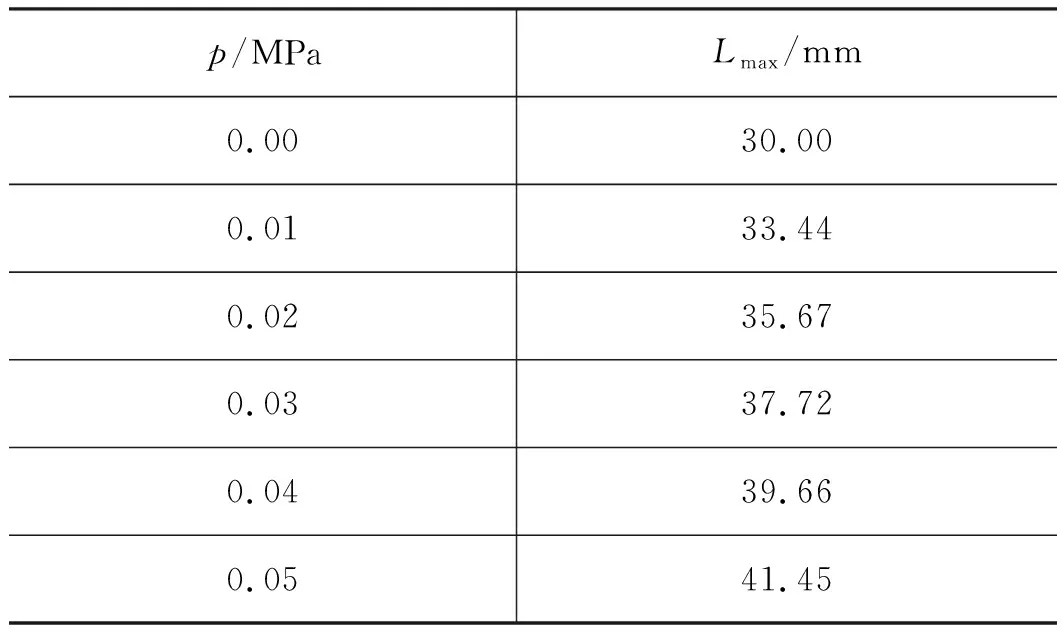

以0.01 MPa气压为梯度,从0 MPa开始依次向软体末端执行器中通入气压,待气压稳定以后使用卷尺测量软体驱动器膨胀变形后的直径,多次测量后取平均值。通入不同气压变形后的气腔径向最大长度Lmax如表3所示。

表3 软体驱动器膨胀后参数

将理论模型、有限元仿真和实验数据进行拟合对比分析,如图10为三者拟合曲线图。可以看出,理论模型与实验结果的轨迹之间的误差较小,理论模型与有限元仿真的轨迹之间的误差较大。造成误差的原因可能是在仿真时硅胶材料参数设定有一些误差,且驱动器实体在制作的过程中可能与设计参数存在着一定的误差,但是总体上三者的轨迹趋势是一致的,因此通过将理论曲线、仿真曲线、实验结果曲线三者进行拟合对比,可以验证所提出的理论模型的正确性。

图10 拟合曲线图

5.3 抓取实验

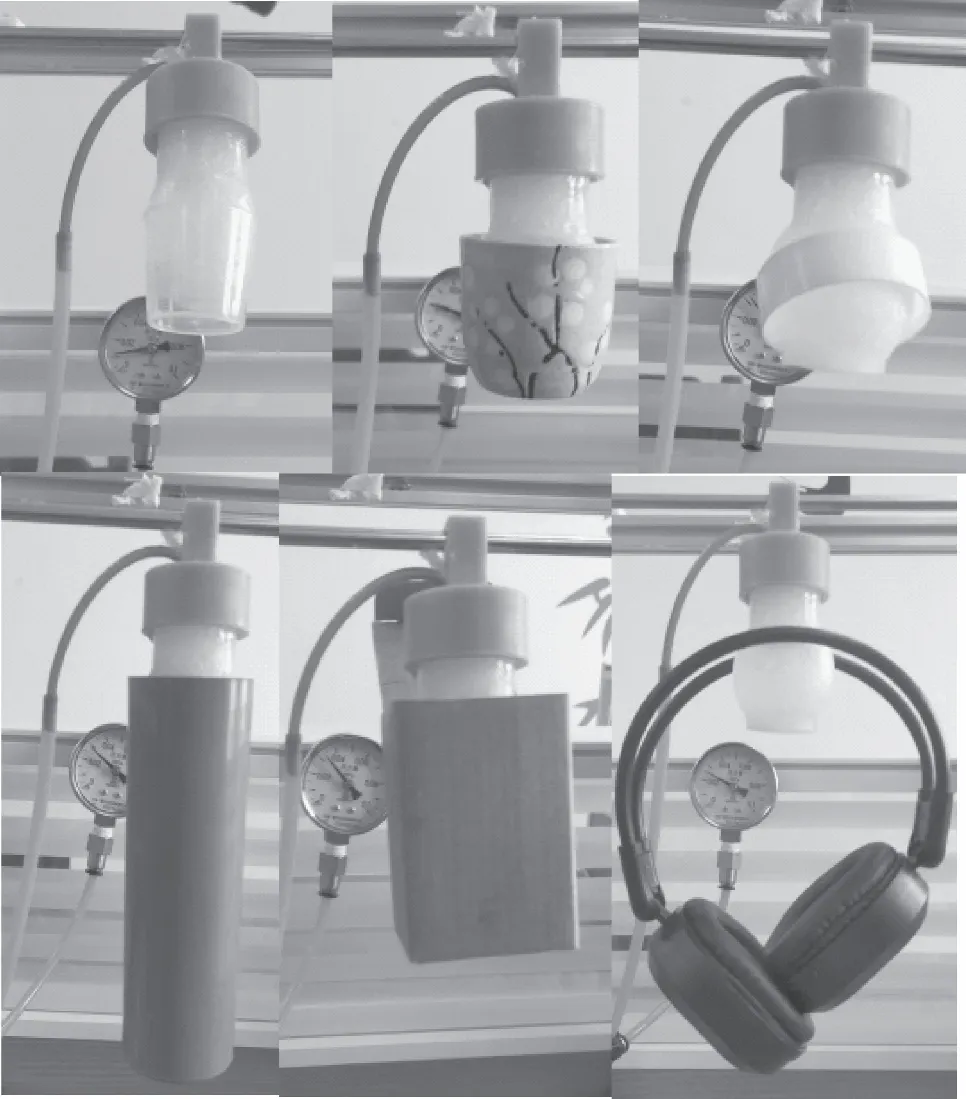

为了测试所设计的气撑式软体末端执行器的抓取不同口径容器的能力,进行了抓取测试。如图11所示为抓取不同口径容器的抓取图。

如图11所示,所设计的气撑式软体末端执行器不仅能够有效地抓取口径不同的容器,也能够有效地抓取方形开口的包装盒和矩形槽耳麦。因此,所设计的执行器能够适应各种开口物体的抓取,具有广泛的应用场景。

图11 实物抓取图

6 结论

(1) 建立了气撑式软体驱动器的膨胀理论模型,并制作了软体驱动器实体;通过将理论模型曲线、仿真曲线、实验结果曲线进行对比,对比结果验证了所提出来的理论模型的正确性;

(2) 进行了不同口径容器的抓取,抓取结果表明,所设计的气撑式软体末端执行器能够很好的抓取不同口径的容器,能够做到无损外表面的抓取,且可以适应各种不同形式开口物体的抓取,具有广泛的应用场景,为工业抓取提供了一种新的方式和思路。