镧掺杂对Ti/IrO2+SiO2阳极电催化性能的影响

2021-07-16李彦娟王三反赵小云

李彦娟,王三反,吴 楠,赵小云

(1. 兰州交通大学 环境与市政工程学院,兰州 730070;2. 兰州理工大学 土木工程学院,兰州 730050;3. 寒旱地区水资源综合利用教育部工程中心,兰州 730070)

膜法电积技术是将离子交换膜的选择透过性与电极的电化学反应有机结合起来的一种电化学水处理技术,该技术在酸性重金属氯化物废水处理的过程中可实现重金属和盐酸的有效回收[1].但在此过程中,由于阳离子交换膜对氯离子的选择透过性欠佳,致使氯离子进入阳极发生析氯反应,影响最终回收品质,增加能耗,同时析出的氯气会导致设备腐蚀严重,厂区环境恶劣.解决阳极析氯问题主要有两种途径:一是研制选择透过性能更好的阳离子交换膜以降低氯离子的透过率[2],二是通过对形稳阳极(DSA)表面活性成分的改性设计来抑制氯气的产生[3-5].通过改善电极涂层的析氧催化活性,降低析氧电位,使氧气更容易析出,就可以抑制氯气的生成[3-5],除此之外,电极良好的稳定性也是其能否应用于实际的前提.因此,开发具有低析氧过电位且稳定性良好的阳极成为该系统设计的关键.

钛基金属氧化物阳极因其导电性好,工作电压低、使用寿命长(约为石墨、铅合金阳极寿命的十倍),同时其化学和电化学性质可通过改变表面氧化物涂层组分的设计及制备方法进行调整与优化,因此被广泛的应用于废水处理、湿法冶金、氯碱工业[6].IrO2具有良好的导电性、耐腐蚀性及氧催化活性,是铂族贵金属氧化物中较理想的析氧活性涂层组分[7],但在苛刻的工艺过程中稳定性仍然存在不足,且存储量低、价格昂贵.为提高其稳定性及减少贵金属用量降低电极制备成本,在IrO2中掺杂一种或两种惰性非贵金属组分是一种可行的方法[8-10].常见的组分有Ta、Sn、Ru、Zr、Si、Mn、Ce、La等元素的氧化物[11-13],其中SiO2具有很好的高温稳定性、耐蚀性和非晶态结构,能与其他氧化物形成均匀的混合物,是一种很有前途的混合金属氧化物涂层改性剂.有研究表明适量掺杂可显著增大涂层活性表面积,提高电极表观电催化活性及电极使用寿命[14-16].稀土元素因其特殊的4f电子层结构,具有较高的催化和助催化活性[17].范洪富等[17]指出,稀土能够影响涂层表面晶粒的成核过程,使电极表面晶粒细化,提高了涂层的与基底的结合应力,增强了电极的抗腐蚀能力,同时作为一种孔引发剂,加快多孔结构形成,增大实际有效表面积.此外,稀土元素具有较大半径,可以优先填充在活性催化物(如IrO2或RuO2)晶体的缺陷处,发生晶格膨胀,引起电荷的不平衡,从而形成新的局部能级,提高了电极的电催化性能[18-20].

鉴于掺杂SiO2和稀土元素均可改善电极性能,且尚未发现La掺杂改性钛基铱硅电极的研究,本文采用热分解法制备了Ti/IrO2+SiO2+La2O3三元涂层电极,并通过SEM、电化学测试技术分析了La的添加量对涂层形貌及电催化性能的影响,最后,通过加速寿命实验研究了电极的使用寿命和La掺杂的关系.

1 实验

1.1 电极制备

1.1.1 钛基体预处理

将尺寸为50 mm×10 mm×1 mm的工业纯钛板表面先后用粗、细砂纸打磨以去除表面氧化物,至其表面呈银白色金属光泽,边缘光滑;经超声清洗后置于体积比为1∶1的NaOH(10%)和丙酮溶液中,80 ℃下碱洗1 h以去除附着于表面的油污等物质;随后冷却、冲洗后放入10%的草酸溶液中微沸酸洗2 h进行刻蚀以增大钛基体的粗糙度与表面积,增加涂层的附着力与附着量,此时钛片表面呈均匀的灰白麻面,最后超声清洗10 min后置于无水乙醇中待用.

1.1.2 电极活性涂层的制备

由于热分解方法具有制造方便、工艺可靠、可大面积处理等优点,广泛用于阳极的制备中[21].本研究亦采用热分解法制备电极活性涂层[12].

首先将氯铱酸、正硅酸乙酯及硝酸镧溶于体积比为1∶1的无水乙醇、异丙醇中,其中三种化合物的摩尔质量比为n(Ir)∶n(Si)∶n(La)=0.5(1-x)∶0.5(1-x)∶x(x=0,10%,20%,30%),(溶液中离子总浓度保持0.2 mol/L不变);其次将上述混合液超声震荡1 h,使其均质化,均匀涂在预处理好的钛基体上,放置在烘箱中,于100 ℃下干燥10 min后立即放入预热至450 ℃的马弗炉中煅烧10 min,取出空冷至室温;重复以上涂覆、干燥、煅烧、冷却步骤共8次,最后一次置于马弗炉中450 ℃下煅烧1 h,使涂层完全氧化,即制得不同镧掺杂的Ti/IrO2+SiO2+La2O3阳极试样.

1.2 电极结构表征及电化学性能测试

采用德国蔡司公司Zeiss Ultra Plus型场发射扫描电镜(SEM)对电极的表观形貌进行了分析;采用瑞士万通电化学工作站(AUTOLAB-PGSTAT128N)测试涂层电极的电化学性能.在三电极体系下,以制备的Ti/IrO2+SiO2+La2O3电极为工作电极,铂片(2 cm×2 cm)为对电极,饱和甘汞电极(SCE)为参比电极,在0.5 mol/L的H2SO4溶液中进行测试.循环伏安曲线扫描范围为0.2~1.1 V,扫描速率20 mV/s;析氧极化曲线扫描范围0.35~1.5 V,扫描速率10 mV/s;电化学阻抗谱测试电位1.30 V,测试频率范围10 mHz~100 kHz,使用Nova软件对阻抗谱进行拟合;为保证测试质量,所有的电化学测试温度控制为(25±1)℃.

考虑到阳极的实际使用寿命较长,为了探讨阳极的稳定性,采用加速寿命试验(accelerated life time,ALT)对阳极材料的稳定性和使用寿命进行了评价[22].在50±1 ℃恒温水浴、2 mol/L的硫酸溶液、2 A/cm2恒定电流密度下,以制备电极为工作电极,不锈钢电极为阴极,进行ALT实验.当电压与初始值相比增加10 V时,认为阳极达到使用寿命.

2 结果与讨论

2.1 电极的表观形貌分析

电镜扫描可以定性地表征电极涂层的微观特征,在制备温度为450 ℃的条件下,不同La2O3掺杂量下Ti/IrO2+SiO2+La2O3电极的微观表面形貌如图1所示.

图1 不同La3O2掺杂量下Ti/IrO2+SiO2+La2O3电极的微观表面形貌Fig.1 SEM morphologies of Ti/IrO2+SiO2+La2O3 anodes with different La contents

由图1可以见:不同La2O3掺杂量下电极的表观形貌有所差别,但都有不同程度的裂纹出现,这是由于热分解法高温烧结过程中,钛基体与涂层材料的热膨胀系数不同,加热过程中产生的热应力导致了裂纹的形成[13,20].无La掺杂的电极表面存在大量宽而深的泥纹,随着La掺杂量的增加,裂纹开始减少变细,电极涂层表面变得更加致密、平整,均匀性增加,且呈现出较为粗糙的颗粒状表面,当La含量为20%时目测电极表面平整度最佳,颗粒均匀度最好,当La为30%时电极表面变得更加致密,同时出现堆叠现象,粗糙度降低.由此可以判断稀土镧的加入可以降低涂层裂纹的尺寸,使晶粒细化,强化了基体与涂层材料的结合力.同时稀土元素的加入还可形成粗糙的多孔结构,增大有效接触表面积[23].裂纹的减少还能够一定程度上阻止电化学过程中产生的活性氧进入到涂层内部,防止钛基体钝化、涂层脱落,这无疑延长了电极的使用寿命,另一方面,增加涂层电极表面粗糙度可使电极与溶液接触面积增大,从而可参与反应的电催化活性位点数目增多,即活性催化面积增大[24],这也是电极电催化活性得提高的一个必要条件.因此,从SEM分析中可以得出当La掺杂量为20%时,电极的电催化活性可能最佳.

2.2 循环伏安(CV)曲线及电催化性能分析

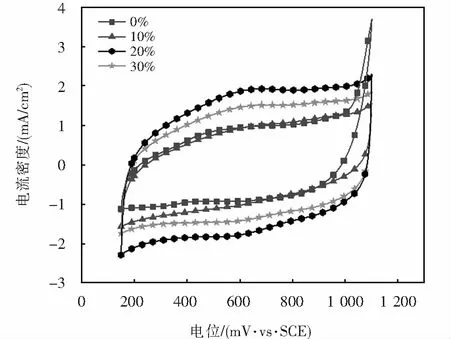

循环伏安法是电化学测试中最常用的一种方法,通过循环伏安测试可对电极表面的电化学行为进行原位评价.不同La含量涂层电极在硫酸溶液中的循环伏安曲线如图2所示.

图2 不同La含量的Ti/IrO2+SiO2+ La2O3阳极循环 伏安曲线Fig.2 Cyclic voltammetry curves of Ti/IrO2+SiO2+ La2O3 anodes with different La contents

由图2可以看出:有La掺杂的氧化物涂层电极其循环伏安曲线均呈现类似矩形的镜面对称,说明电极具有良好的稳定性[12],在0.5~0.7 V处出现一对氧化还原峰,归因于Ir3+/Ir4+的氧化还原转变,由峰的对称形状可以看出该反应具有良好的可逆性[23].测试所选电位范围为 0.2 ~ 1.1 V ,该范围内电极上基本未发生电化学析氧反应,在此条件下的电流属于双电层充电电流,对CV曲线进行积分可得伏安电荷容量Q*[25],它表示电极与溶液交换的质子数量[9],该值与氧化物电极的电化学活性比表面积成正比,能够反应电极表面电化学活性中心的数目[21,9].

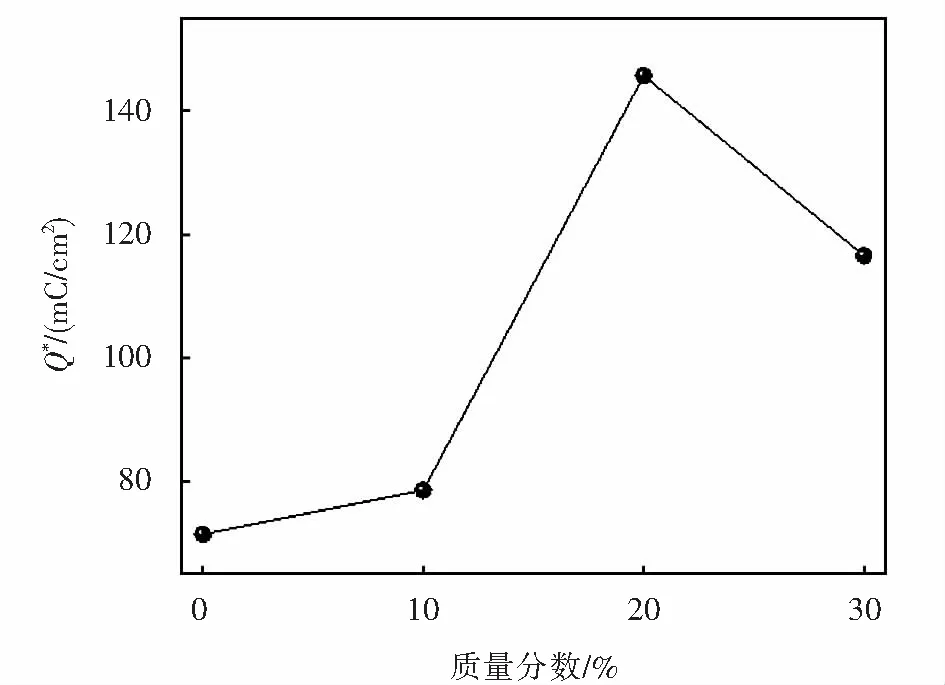

伏安电荷容量Q*的求解如式(1)所示[26],不同La含量下的伏安电荷容量变化如图3所示.

图3 镧含量对伏安电荷容量Q*的影响Fig.3 Voltametric charge Q* as a function of La content

(1)

式中:Q*为伏安电荷容量(mC/cm2);j代表电流密度(A/cm2);φ1、φ2分别表示CV扫描下限电位(V)和上限电位(V);v代表电位扫描速率(mV/s).

结合图2和图3可知,有La掺杂的曲线积分面积均大于未掺杂的Ti/IrO2+SiO2电极.因此认为La的加入有助于Ti/IrO2+SiO2电极电催化活性的提高.随着La掺杂量的增加,CV曲线的积分面积呈先增大后减小的趋势.当La掺杂量为20%时,曲线积分面积和Q*达到最大,分析其原因可能是La3+的离子半径远大于Ir4+的半径,可通过填隙的方式进入到IrO2晶格内部,发生晶格膨胀,引起电荷的不平衡,从而形成新的局部能级,使电极电催化性能提高.但当La含量继续升高时,使 IrO2晶格无序度上升,发生杂质的沉淀,电极的催化性能降低[20].

此外,从电极表观形貌来看, La掺杂后电极表面晶粒均匀,裂纹细化,加强了涂层材料的结合力和耐蚀性,提高了析氧电催化性能,增加了电极使用寿命[27].因此,电极电催化活性不仅取决于活性层的组成,也取决涂层的结构和形貌.

2.3 析氧极化曲线(LSV)分析

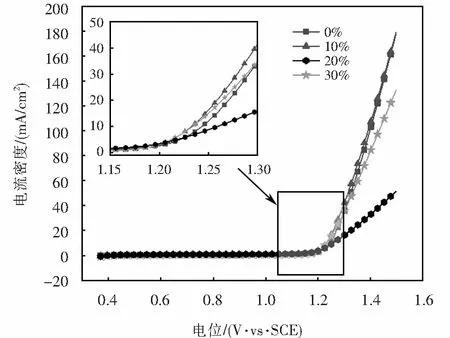

电极的电催化活性可由LSV曲线间接表达,析氧电位的降低意味着涂层材料具有更高的电催化活性[7].图4绘出了不同La 掺杂的涂层电极在硫酸溶液中的析氧极化测试曲线.

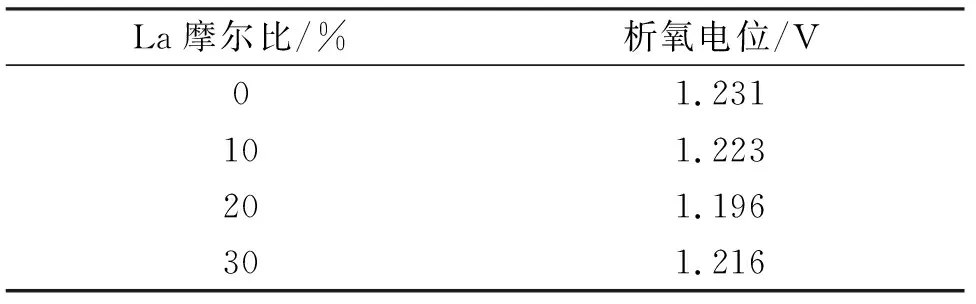

由图4可知,所有涂层电极的极化曲线分为两部分,在电压为0.3~1.1 V范围,电流随电压的增大基本保持不变,之后随电压的增加电流迅速上升,电极表面发生析氧反应,对曲线做切线,与y=0轴的交点值即为电极的析氧电位[27].各涂层电极的析氧电位见表1.

结合图4和表1可以看出,适量的La掺杂在一定程度上可以降低电极的析氧电位,且随着La含量的增加,Ti/IrO2+SiO2+La2O3电极析氧电位呈现先减小后增加的趋势, La含量在20%时电位最低,为1.196 V,相比于未掺杂La的Ti/IrO2+SiO2电极负移了35 mV,表明电极的催化活性有所提高.这与CV分析结果一致.此外析氧电位低,则槽电压低,对降低能耗有极大帮助[3],因此具有一定的工程意义.

图4 不同La含量的Ti/IrO2+SiO2+La2O3阳极循环 伏安曲线Fig.4 Oxygen evolution polarization curves of Ti/IrO2+ SiO2+La2O3 anodes with different La contents

表1 镧含量对析氧电位的影响Tab.1 Effect ofLa content onoxygen evolution potential

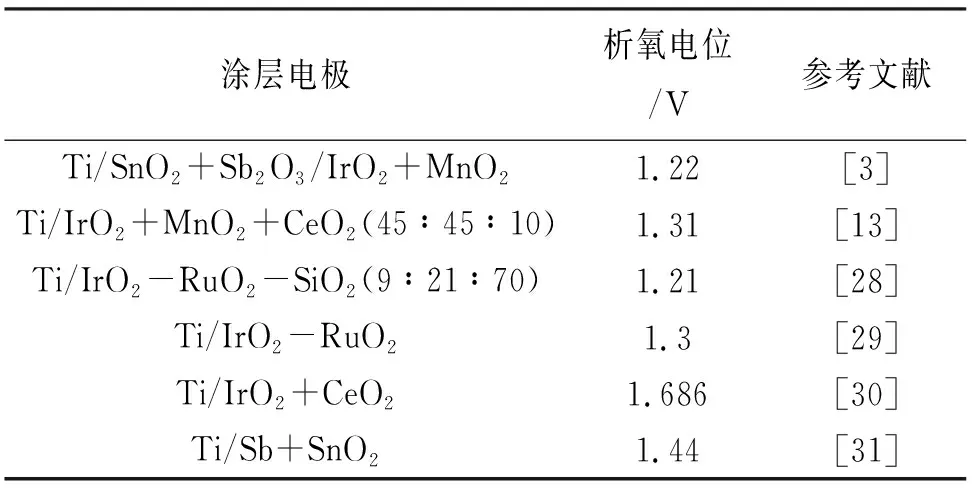

表2列出了部分钛基电极在硫酸溶液中的的析氧电位,可以看出,不同的掺杂元素和制备条件均会对析氧电位产生影响,本实验所制备的电极具有一定的竞争优势.

表2 钛基电极在硫酸溶液中的的析氧电位Tab.2 Oxygen evolution potential of titanium-based electrodein sulfuric acid solution

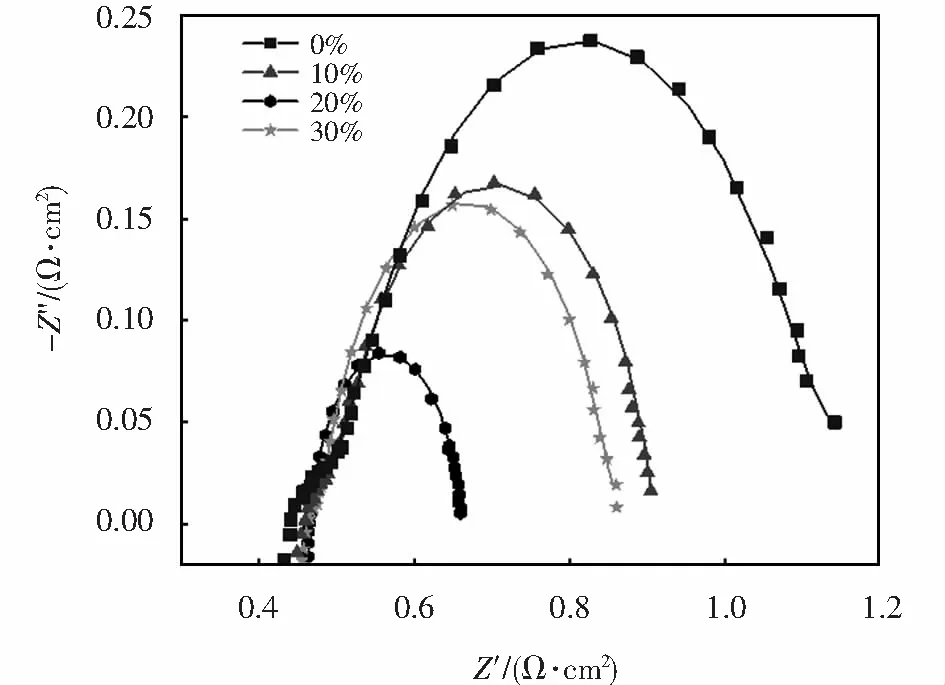

2.4 电化学交流阻抗谱(EIS)分析

EIS目前已被广泛地应用于电化学过程的研究中,由于其能够反应出电极表面及其与溶液之间的电化学反应,因此也常被用于表征金属氧化物涂层的电化学活性[13].图5为不同La含量的涂层电极在 1.30 V下(在此电位下阳极可以进行充分的析氧反应)的交流阻抗图谱.由图5可以看出,不同镧含量的曲线形状相似,说明析氧反应机理未随掺杂量的变化发生改变[24].整个频域的复平面主要由两个半圆弧组成,分别对应低频区和中高频区的阻抗数据.

图5 不同La含量的La2O3阳极的阻抗复数平面图Fig.5 Impedance multiple plane diagram of La2O3 anodes with different La contents

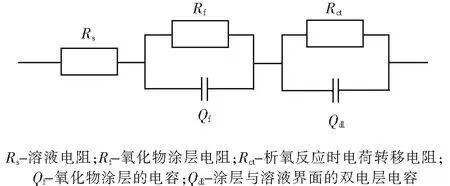

根据测试的阻抗图谱选用Rs(Rf,Qf) (Rct,Qdl)等效电路对阻抗数据进行拟合[32-33],如图6所示.

图6 EIS拟合等效电路图Fig.6 Equivalent circuit diagram for EIS

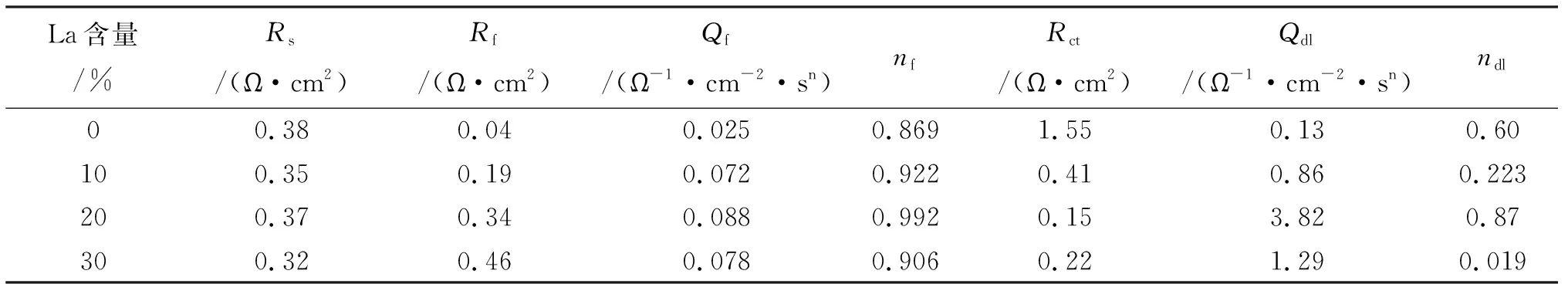

其中,低频半圆弧对应于双电层阻抗(即氧化物涂层电极和溶液界面处的电化学反应阻抗),与氧析出的电化学反应有关,可用(Rct,Qdl)表示,Rct值反应了析氧反应发生时电子转移的阻力,其值越小,表明反应越容易进行,电极的析氧电催化活性越高;Qdl与电极表面活性位点数目成正比,也用于衡量涂层电极电催化活性[17].Qdl值越大,说明涂层表面的电催化活性点数目越多.中高频半圆弧指示电极氧化物涂层的多孔结构,理论上与反应电位无关,可用(Rf,Qf)表示[32].采用NOVA软件,通过复变非线性最小二乘法对不同La含量的Ti/IrO2+SiO2+La2O3阳极的电化学阻抗谱进行拟合,各参数值如表3所列,根据以上分析,当La质量比为20%时,Rct值最小,对应Qdl值最大,表明此时电极表面的活性点位最多,电极的析氧电催化活性最强.

表3 不同La含量的Ti/IrO2+SiO2+La2O3电极的电化学阻抗谱拟合参数值Tab.3 Fitted EIS parametervalue of Ti/IrO2+SiO2+La2O3 anodes with different La contents

2.5 加速寿命实验

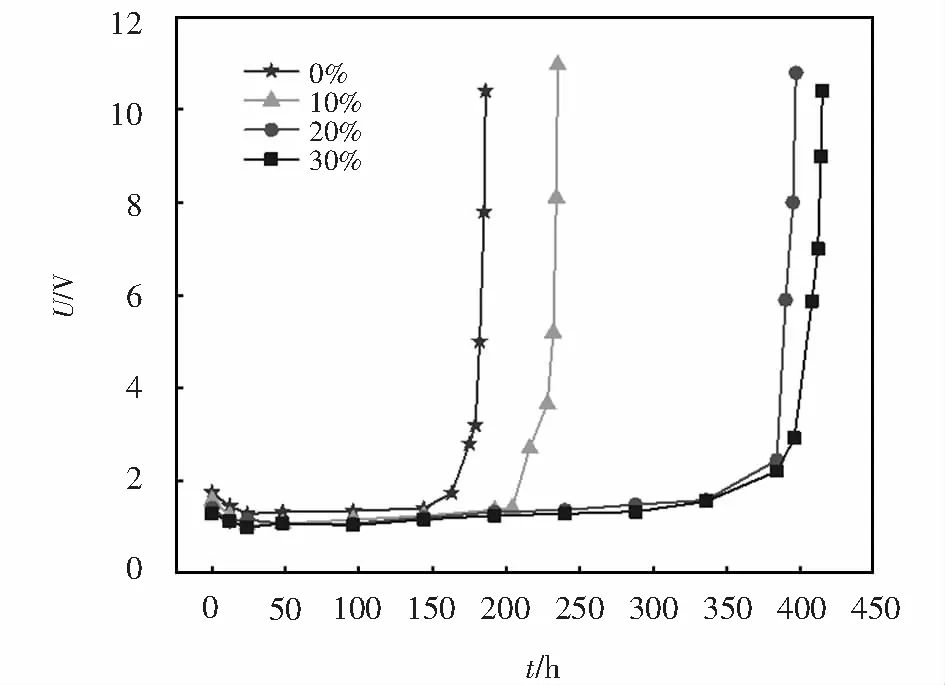

由以上分析可知,镧的加入对电极涂层的析氧催化活性具有积极的作用.通过CV和SEM分析可知,适量的La添加有助于提高催化活性,细化裂纹,从而可推断其稳定性也有所提高.为了进一步验证电极涂层的稳定性,考察电极的实际应用价值,本实验还对各电极依次进行了加速寿命(ALT)测试.在ALT期间,电压随电解时间的变化如图7所示.开始阶段称之为活化期,出现电压略微下降阶段,这是因为电极表面的多孔或裂纹结构使得电解质没有完全渗透到内表面,降低了电流的真实密度.之后电压趋于稳定,称之为稳定期,该阶段占比最大.随后电压在短时间内(小于15 h)骤增,此时认为电极已失效[24].

图7 不同La掺杂Ti/IrO2+SiO2+La2O3电极的加速 寿命Fig.7 Accelerated lifetime of the Ti/IrO2+SiO2+La2O3 electrodes

从图7可以看出,未掺杂镧的电极寿命最短,结合SEM分析其原因可能是电极表面裂纹多而深,涂层与基底的结合力不够,裂纹内部析氧反应产生很高的应力,气泡冲刷裂纹造成涂层脱落失活.随着镧的添加,强化了基体与涂层材料的结合力,阻止了活性氧进入到涂层内部,有效防止了钛基体钝化及涂层脱落,使电极的寿命大幅度增加.当La掺杂量为30%时,电极拥有最长加速寿命,但与La掺杂量为20%时相比寿命提高并不明显,增加不足5%.

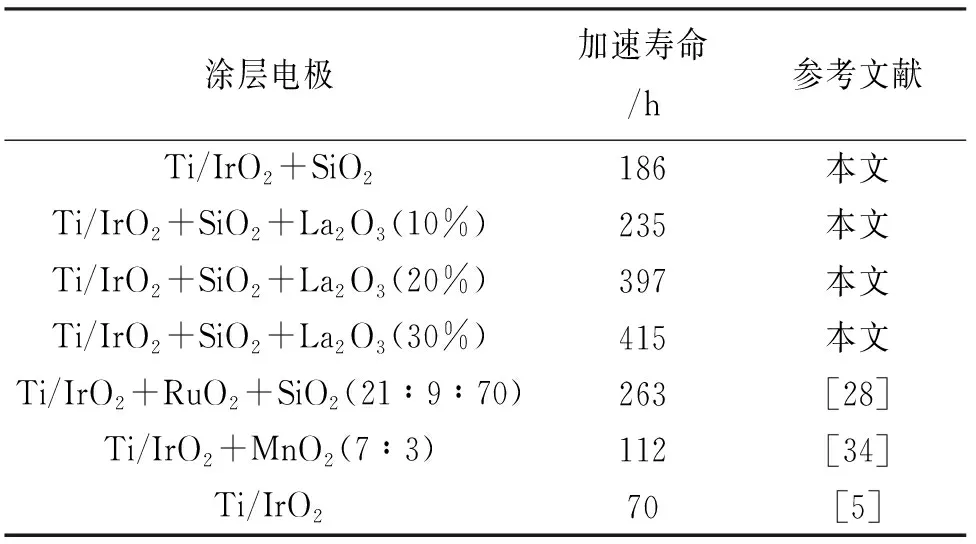

表4给出了硫酸溶液体系中不同阳极的加速寿命.可以看出,SiO2与La的添加均会增加电极寿命.非晶形二氧化硅的存在可以防止Ti基底的氧化,从而延长了阳极的使用寿命.而La的添加,提高了基底结合力与抗氧化能力,使得电极寿命增加,而且明显优于掺杂其他金属氧化物的Ti/IrO2电极.

表4 硫酸溶液体系中各电极的加速寿命Tab.4 Accelerated lifetime of the anodes in H2SO4 solution

3 结论

采用热分解法在450 ℃煅烧条件下制备了Ti/IrO2+SiO2+La2O3氧化物电极,通过对不同La掺杂的电极进行表征分析,得出以下结论:

1) 通过对SEM分析表明, La的添加可使电极表面裂纹减少,涂层的均匀性和致密性提高,有助于提高电极的稳定性,增强使用寿命.同时电极表面具有一定的粗糙度,有助于增强电极的有效接触面积.当La的摩尔质量分数为20%时涂层的均匀度最好,推断此时电极的电催化活性最优.

2) 电化学分析进一步解释和验证了以上观点,通过CV、LSV及EIS测试手段证明:适量的镧(La)添加可以增加涂层电极表面的活性点位数目,提高电催化活性,降低析氧电位,当La质量比为20%时,阳极的电催化活性最大,析氧电位最低,为1.196 V,析氧电催化性能达到最佳.

3) 为进一步验证电极的稳定性,采用了加速寿命实验对不同La掺杂的电极进行了实验分析,结果表明,随着镧掺杂量的增加,电极的使用寿命得到了大幅的提升,30%掺杂量下达到415 h的加速寿命,略优于20%含量的电极,具有较好的工程应用价值.