厚板钢板侧喷防锈研究

2021-07-16韩剑宏励文杰

韩剑宏,励文杰

(宝山钢铁股份有限公司厚板部,上海 200941)

随着国民经济和工业技术的迅猛发展,宽厚板产品得到广泛应用。根据客户要求,需要在钢板产品表面进行标识[1]。标识分为面喷、刻印、侧喷。这些标识通过在线全自动标识装置或者离线的喷刻印设备实现,内容包含规格、品种、批号等信息,是钢板表面外观质量的直接体现,可以方便客户准确识别钢板信息,尤其是侧喷。在堆垛、装车运输过程中,面喷和刻印已经被上方钢板遮挡住无法看到,只能通过侧喷标识来识别,侧喷质量直接关系到客户相关作业。但是在堆垛时因为天气、环境等因素的影响,钢板会产生锈蚀,造成侧喷无法辨识,影响客户装卸、作业[2-3]。

本文介绍了通过用户调查后确定的提升侧喷质量的改进措施、开发的侧喷防锈装置和便于清洗的防锈剂以及相应的应用试验和效果。

1 存在的问题

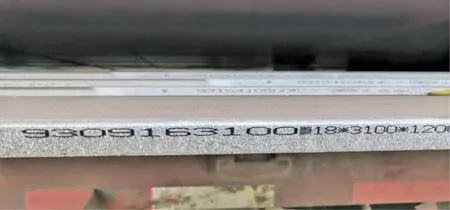

在用户现场调研中,发现一些钢板在堆垛或者运输过程中产生锈蚀,送到客户场地时侧面标识已经模糊不清,无法辨识,如图1所示。与高质量侧面标识相比较存在一定差距,如图2(a)所示,高质量的侧面标识条形码都可以清晰辨识,如图2(b)所示。侧面标识无法辨识,无法对每块材料进行确认,导致原本可以多张吊运,只能进行单张吊运以通过表面的标识来进行识别。这样给客户的装卸作业带来很大的不便,严重影响客户使用[4],给宝钢厚板产品带来非常不好的影响,应该进行改进,以赢得客户、市场的认可。

图2 高质量侧面标识

2 相关原因分析

根据客户的调查情况,高质量的钢板侧喷虽然也存在锈蚀的问题,但锈蚀后侧面喷印字符还能辨识清楚,关键在于一些钢板侧喷位置有一层很薄的保护层(图3),对侧喷字符进行了很好的防护,防止雨水与钢板接触、锈蚀后影响字符辨识。

图3 侧喷表面保护层情况

根据现场调查情况,从两个方面解决该问题:一方面基于存放运输环节考虑,放室内库或者雨布遮盖;另一方面钢板侧喷本身实现防锈。因放室内库会增加相关场地占用,整个堆放运输环节增加相关作业及费用,所以实现钢板侧喷本身防锈是比较理想的方式。

3 改进措施

3.1 方案制定

目前精整成品喷印机中,只有剪切线喷印机能实现自动作业,其他需要人工作业。如果增加防锈无法实现自动功能,现场操作人员操作非常不便利,使用效果也不会理想。根据现场剪切线喷印机结构形式,在固定侧位置增加相关防锈装置。剪切线喷印机结构形式如图4。

图4 剪切线喷印机结构图

因辊道有钢板运行,只能采取悬臂结构方式,在悬臂上安装喷嘴等相关设备,结构如图5。

图5 防锈装置结构示意图

防锈装置主要部件有光电开关、喷枪、手动放气阀、手动调节阀、储气罐、型材。

3.2 主要工作原理

先通过气压将储气罐中的防锈剂打入管路,然后通过油压调节阀(图6(a))来控制防锈剂压力,通过调节喷枪喷嘴(图6(b))来控制防锈剂流量,实现对喷防锈剂的控制。

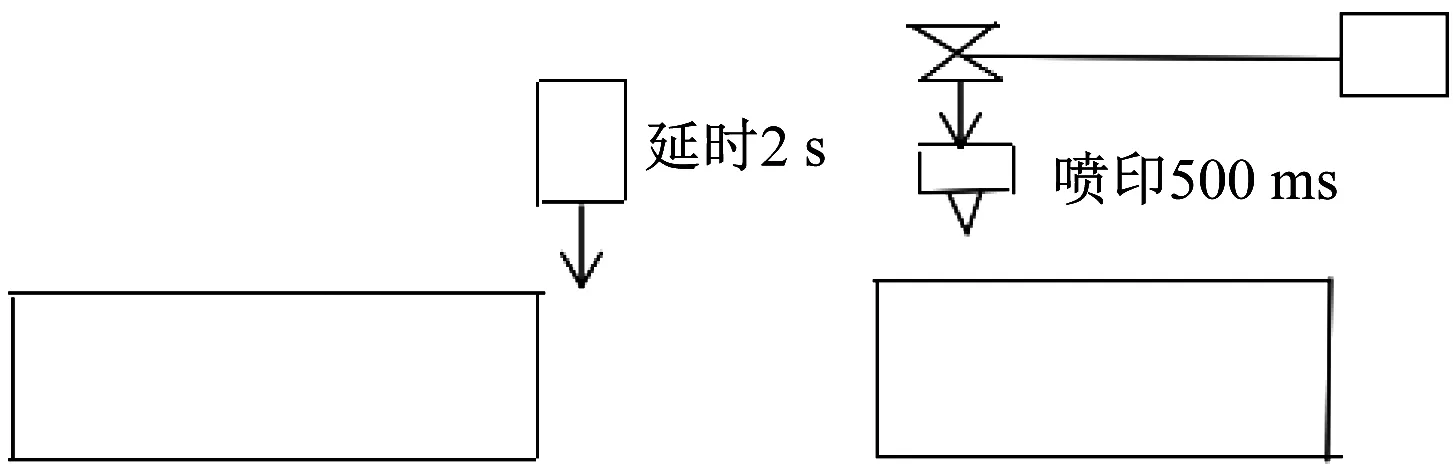

当光电开关检测到钢板进入工作区域后,控制喷嘴的电磁阀启动,将雾化的防锈剂喷涂到钢板侧面。启动与工作时间根据辊道速度以及侧喷工作行程做一定的延时,保证防锈剂都能将侧喷全覆盖,控制原理如图7所示。

图7 防锈剂装置控制原理示意图

3.3 防漏装置

防锈装置安装在喷印机后,若不进行防护,雾化后的防锈剂会洒落在下方用于检测钢板下表面检查的镜子表面,给下表面检查带来一定影响。具体位置如图8。

图8 防锈装置与下表面检查镜子情况

为了满足防锈效果且降低成本,手工制作了一个防锈剂防喷溅简易装置,如图9所示,安装在喷嘴上,减少防锈剂喷溅在下方镜子上。

图9 防锈油防喷溅装置

3.4 防锈剂表面影响试验

使用过程中,防锈剂会喷洒在钢板表面,在表面留下像“水迹”似的痕迹,客户担心会影响表面质量[5]。根据客户反馈的问题,通过自来水+擦洗的方式,对多块钢板进行测试,研究水性防锈剂对表面的影响。

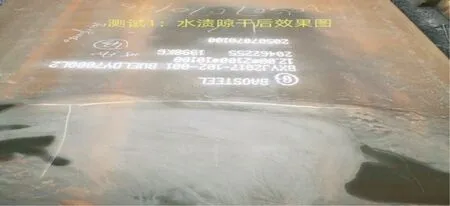

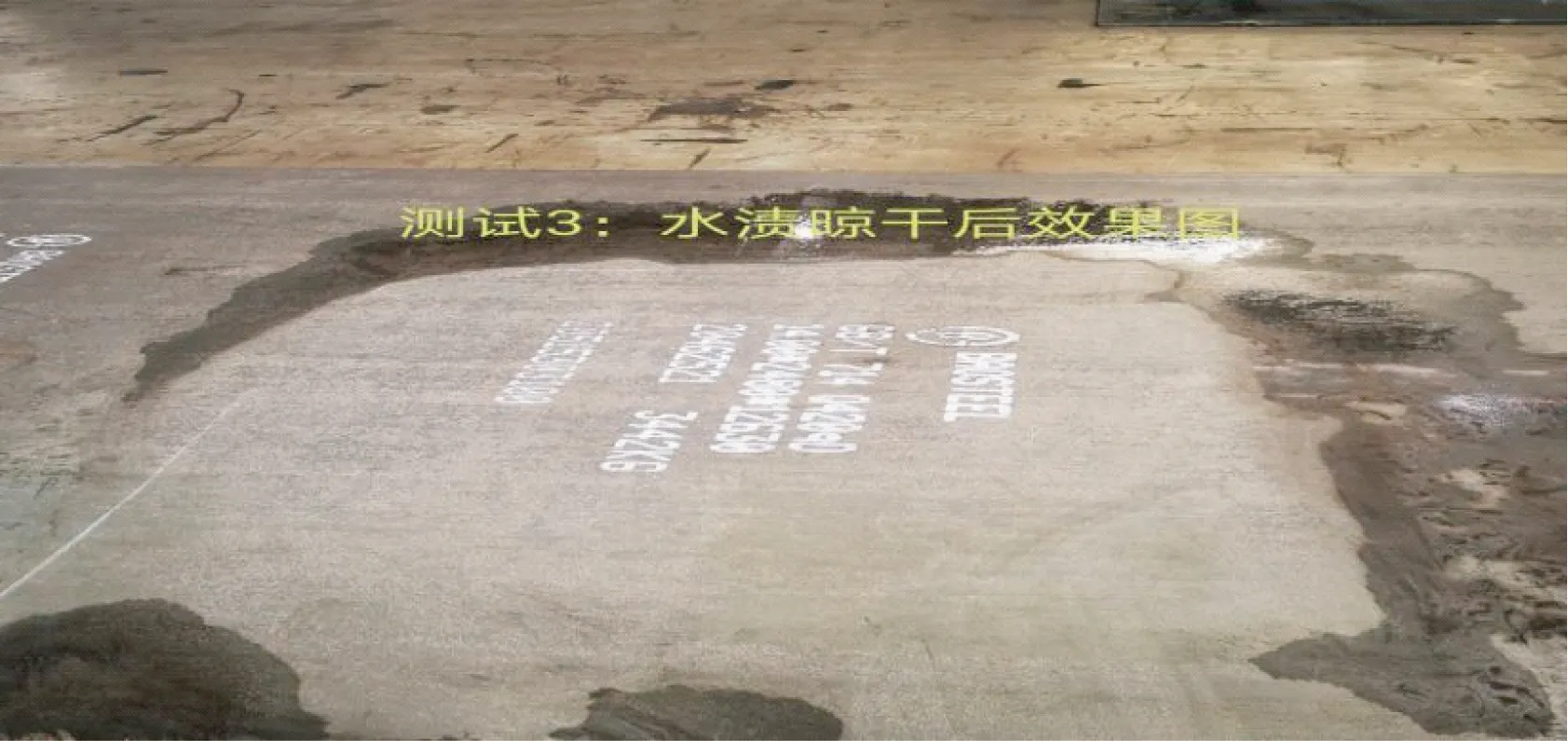

进行3次防锈剂清洗试验,主要对有防锈剂区域使用自来水和布清洗擦拭,检查是否能将防锈剂清洗掉,具体试验情况如图10~12所示。

图10 第一次清洗后及晾干后的情况

通过上述试验,钢板上的水性防锈剂可以用水清洗、布擦拭的方法去除。

图11 第二次清洗后及晾干后的情况

4 结语

钢板锈蚀对表面标识的影响,在安装投用本文所述的防锈装置后可以实现侧喷的防锈,使客户在装卸过程中能对相关材料进行有效识别,减少了相关作业时间。采用的水性防锈剂可以避免防锈剂使用时对表面的影响,满足客户所需,有利于提升产品形象。

图12 第三次清洗后及晾干后的情况