45钢滚杠轴断裂失效分析

2021-07-15陈化宁

陈化宁

(通标标准技术服务(上海)有限公司,上海 200000)

0 引言

断裂失效是机械装备失效中最主要也是最常见的失效形式,随着检验分析手段和分析仪器的不断进步和提高,探究失效原因从根本上解决失效问题是防止和解决生产事故最直接、经济和行之有效的方法。零部件发生失效的影响因素主要有机械结构设计、材质化学成分、热处理、显微组织、加工成型工艺和运行环境等,以这些影响因素为出发点,常规金属零部件断裂失效分析时,我们主要从断口分析、成分分析、力学性能、无损探伤和断裂模拟这几个方面进行逐步诊断、层层剖析得出失效原因。本文通过断口分析结合成分和力学性能检验对该零件轴断裂失效的原因进行剖析并给出改进建议,同时对断裂失效分析的思路和分析技术进行说明和阐述。

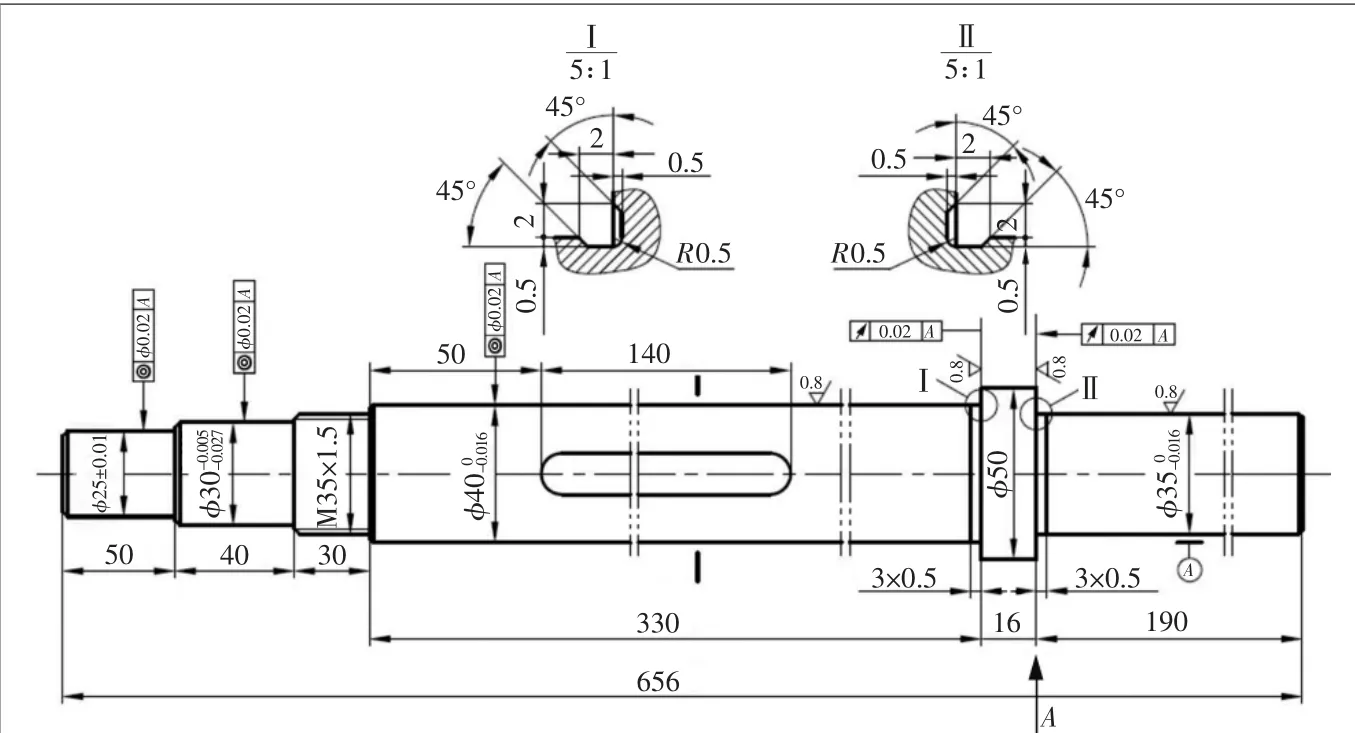

背景介绍:某公司机械设备物料传输线上的滚杠轴(型号:JQJ-ZJ),设计寿命为5 a,在使用6个月后发生断裂,该轴为传输滚杠的动力转轴,材质为45号碳素结构钢,调质后的45钢具有高强度、高韧性,被广泛应用在各轴类零件上。该轴断裂发生在轴环右台阶面处(图1箭头A位置),轴环左侧安装轴承,右侧安装同步带轮,伺服电动机转速为1500 r/min。滚杠轴在工作过程中受到扭转疲劳剪切应力和反复加速和减速循环载荷,运行环境中存在大量木屑粉尘。滚杠轴加工成型工艺流程为:毛坯料粗车→调制处理(28~32 HRC)→精车→粗磨→铣键槽→精磨。

图1 滚杠轴

1 失效分析

1.1 宏观检查

断口分析是断裂失效分析中最重要的环节,包括宏观检查和微观分析。失效断口记录着裂纹产生、扩展和最后断裂的全过程[1],掌握断口信息后能及时地了解失效零件在运行过程中受到的载荷变化及运行环境。通过对断口的主要形貌、颜色、主应力方向及变形情况进行宏观检查,获得断口的初步信息,基本了解零件的断裂形式。

对轴的断口进行清洗后,分别对断口A面和B面进行宏观检查可以发现,断裂面基本平整,无明显塑性变形,断口中存在严重磨损现象,磨损使得断面发亮,其原因为断裂后轴继续运行互相摩擦所致。在低倍显微镜下观察A断面沿轴的断裂圆周表面上分布有多处裂纹源,断口中存在清晰可见的放射棱,该区域为裂纹快速扩展区,B断面近轴心部分为瞬断区,断面为粗糙的平断口,断口其他部分已发生磨损破坏。断口为典型的旋转弯曲疲劳断裂断口,断面中存在沿圆周分布的多个疲劳源区,疲劳裂纹稳定扩展区和瞬断区[2]。从裂纹扩展趋势可以判断失效裂纹发生在圆周柱轴表面然后向轴心扩展,最后在轴心附件发生瞬断。

1.2 断口微观分析

断口微观分析包括微观形貌分析和微区成分分析,主要分析断口的形貌特征、裂纹分布和扩展、断口与晶粒、晶界、杂质及显微组织之间的关系等,断口微观形貌分析对断裂机理的分析和研究具有重要意义。

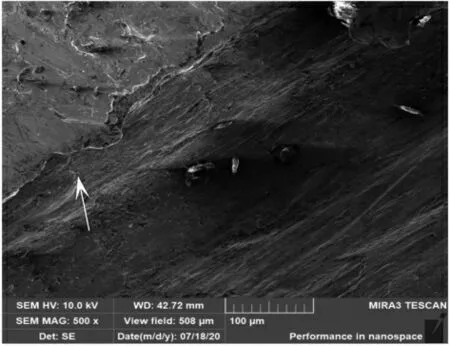

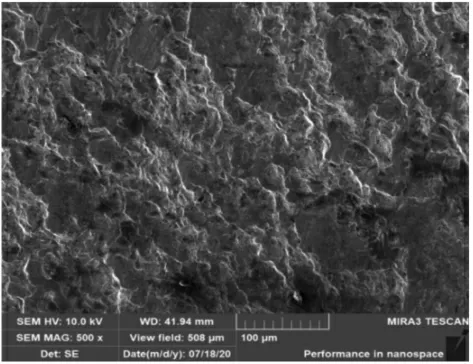

通过扫描电镜(SEM)对失效轴的A面断口微观形貌进行分析发现,轴的边缘断口中有明显的加工刀痕,部分地方存在加工损伤,如图5、图6所示。材质中夹杂有大量颗粒物,近轴边缘部位颗粒物分布更为密集。结合能谱对颗粒物进行微区成分分析,得出断口中的杂质为碳化物颗粒,圆周面及内部夹杂的颗粒物在循环载荷的作用下可大幅降低零件的使用寿命。在循环载荷的作用下裂纹扩展区呈现“波浪形”疲劳条带[5]为疲劳裂纹扩展区的微观形貌特征。断口中存解理断口的特征和沿晶二次裂纹(如图9、图10),表明材料晶间结合强度较弱,脆性大、韧性低。

图2 A面宏观断口

图3 B面宏观断口

图4 A面断面局部形貌

图5 断口边缘区域形貌(×100)

图6 断口边缘区域形貌(×500)

图7 断口边缘区域形貌(×100)

图8 断口扩展区形貌(×500)

图9 局部断口形貌(×368)

图10 局部断口形貌(×2000)

1.3 化学成分分析

图11 黑色颗粒能谱图

从断裂轴上取样按照GB/T 4336-2016[3]《碳素钢和中低合金钢多元素含量的测定 火花放电原子发射光谱法(常规法)》进行材料化学成分检验,检验结果如表1所示,材质化学成分符合GB/T 699-2015[4]《优质碳素结构钢》45钢的牌号要求。

表1 化学成分分析(质量分数) %

1.4 力学性能分析

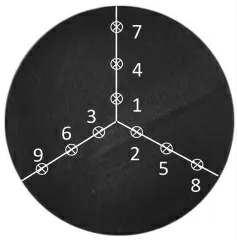

零件的力学强度是验证其是否符合设计要求的重要指标,常规的力学性能检验项目主要为拉伸特性和硬度测试。表2的测试结果表明该轴拉伸强度、屈服强度、断裂伸长率均符合图样技术要求,对零件轴不同位置分别取点测硬度值,结果如表3所示,边缘和心部硬度均不符合图样要求的调质28~32 HRC,且轴的硬度值由边缘区域到中心存在较大梯度。

表2 力学性能测试结果

表3 硬度测试结果 HRC

图12 硬度测试点分布

1.5 金相组织

失效轴的横截面经过抛光、打磨、腐蚀后,分别对轴心和轴边缘部分的金相组织进行分析,通过金相照片可以发现近边缘位置为调质处理后的细小晶粒,显微组织为回火索氏体,材料基体中存在较多的颗粒夹杂物,轴的圆周面出现腐蚀痕迹;近轴心部位金相组织为沿晶界呈网状分布的铁素体和粗大颗粒状珠光体[5],晶粒度不均匀,存在大颗粒夹杂物。

图13 边缘位置金相组织

图14 近轴心位置金相组织

2 综合分析

1)结合失效轴的安装、运行工况和断口的宏观检查微观分析,我们认为该旋转弯曲疲劳断裂失效的力学行为应该为:滚杠轴在运行过程中处受到伺服电机带轮施加的循环加减速载荷和旋转疲劳弯曲应力,轴的表面缺陷和夹杂处在循环载荷作用下容易快速形成微裂纹,疲劳裂纹源从表面向轴心扩展,在近轴心位置发生断裂。

2)虽然失效轴的化学成分测试结果符合相关标准规范,但从金相分析的结果可以发现其本身组织结构质量不是很高,材质中存在的大量不规则碳化物颗粒将破坏材料的组织均匀性,从而极大地影响材料的强度、韧性和疲劳特性。夹杂颗粒物的存在使得零件表面容易发生应力集中和环境应力腐蚀形成潜在裂纹源,内部以机械混合形式存在的夹杂颗粒处存在应力集中,在循环应力的作用下将加速裂纹的扩展,同时内部颗粒夹杂也有可能形成疲劳源。夹杂颗粒物的存在是导致滚杠轴失效、提前发生疲劳断裂的重要原因。

3)热处理工艺欠佳,金相组织不理想,中心部位珠光体晶粒尺寸粗大,晶粒度不均匀,对零件的疲劳性能产生不利影响,轴边缘和心部的硬度值均较低,说明材料的力学强度和疲劳极限强度也较低。

4)轴环倒角处存在的加工缺陷是疲劳断裂的裂纹源之一,这种细小的瑕疵和缺陷在较高循环应力的作用下会严重影响零件的疲劳强度,使得零件存在极大的失效风险。良好的表面质量能够有效地预防环境腐蚀,提高加工精度、减少加工过程中产生的瑕疵和损伤对降低疲劳断裂失效具有良好成效。

3 结论

综上分析得出,导致零件轴发生旋转弯曲疲劳断裂断裂的主要原因为:材质中颗粒夹杂物的存在严重影响了轴的疲劳极限强度。轴的倒角处承受较大的高频交变应力,容易在表面夹杂颗粒和加工缺陷处形成微裂纹[6],同时表面颗粒夹杂容易引发环境应力腐蚀,形成裂纹源;内部夹杂颗粒的存在也将加速疲劳裂纹的扩展。材料的热处理工艺欠佳,使得轴在交变载荷的作用下,力学性能不能满足设计要求;倒角处的机加工精度不够,存在加工损伤,这些表面缺陷形成了疲劳断裂的多个裂纹源。

结合上述情况给出以下建议:1)注重原材料选材,应对使用的原材料化学成分、力学性能和金相组织分阶段进行全面的检测,对下线的零件增加抽检频次;2)优化热处理工艺,调整淬火冷却速度和回火温度,适当增加零件的淬透深度,细化心部晶粒尺寸,提高材料的力学性能;3)提高加工精度和加工质量,减少倒角处的加工损伤;4)尽量使设备平稳运行,避免出现较大的异常振荡,减少振荡型冲击载荷。