一种大直径筒段蒙皮法兰孔的加工方法

2021-07-15姚辉李洋李泊钱刘顺

姚辉,李洋,李泊,钱刘顺

(天津航天长征火箭制造有限公司,天津 300462)

0 引言

大型航空筒段蒙皮件是火箭箱间段或级间段的重要零部件。根据设计需要筒段外壁需要焊接安装多组法兰。因此在焊接前需要在筒段蒙皮上加工相应的法兰焊接孔。由于筒段一般为薄壁结构且外形直径和高度尺寸较大,产品直径约3 m、高约3 m,壁厚仅有6 mm,因此整体刚性差,无法使用常规的装夹方式进行装夹[1]。传统生产中往往采用手工开孔的方式,但法兰孔直径从30 mm到300 mm不等且公差要求一般为-0.3~0 mm,而手工开孔会伴随着尺寸稳定性差和加工效率低的问题。若在焊接设备上加装法兰铣切系统还存在投入成本高的问题。为解决蒙皮法兰孔手工精度低和焊接设备改造成本高的问题,本文将从工艺方法和工装设计等方面介绍一种高精高效的数控蒙皮法兰孔加工方法。

1 整体加工工艺方案

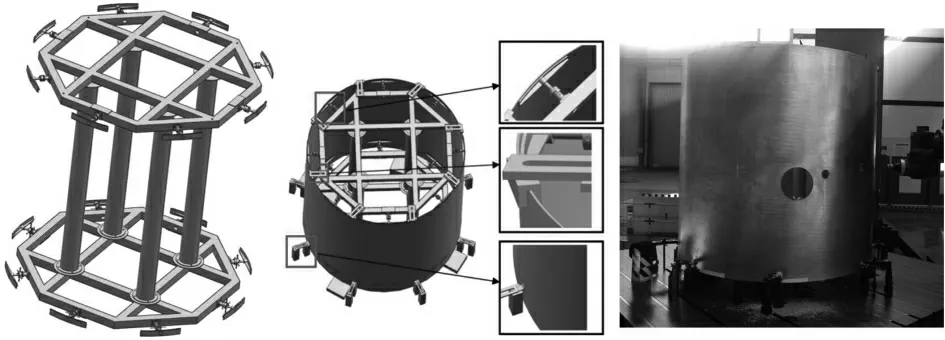

该产品在加工过程中稳定性极差,当局部受力过大时极易产生变形,从而导致产品的尺寸精度难以满足下游车间的焊接要求。因此在设计加工方案时,需要设计合理的装夹方案和安排夹持点,增强产品的整体刚性,在稳固装夹的基础上减少局部的夹持力以减少局部变形。因此无论是加工还是装夹都不应有过大的局部集中应力。如图1所示,为增加有效的夹持点在筒段下端点焊了8处角片用于辅助装夹。待加工结束后再将角片移除,对点焊位置打磨即可。

图1 产品结构及尺寸

此外,当法兰孔较大时有较大的金属去除量,直接开孔后孔口处会产生一定的变形[2]。为了减少最终孔径的变形,需要根据孔的变形规律在粗加工时留有2 mm的加工余量再进行半精加工和精加工,在有效控制最终孔的变形量同时也为粗加工过程出现局部震颤导致过切留出余量。

此类大型零件由于高度和直径尺寸较大,对于批量大的产品往往设有专用机床,但对于研制阶段的产品专机投入较大,且产品规格尺寸易发生修改,因此采用通用机床加专用工装的方式更为节约成本。此类大直径产品较为适合带回转工作台的卧铣机床加工,如常见镗铣床,零件的转运及加工不易受机床结构干扰,如龙门结构的五轴机床易受到其龙门宽度及高度的限制。加工同样规格尺寸的产品镗铣床的规格尺寸往往要小于五轴龙门机床。

2 装夹工装的设计与装夹方案研究

针对该类薄壁弱刚性的产品,研究设计了一种专用的装夹工装,该装夹工装不仅从内部撑紧产品,同时分别在上下两端增设轴向装夹点,进一步增加产品的结构刚性,从而更好地控制零件的变形,减小产品在加工过程中的变形量,进一步保证精加工的精度[3]。

由于机床为通用机床,为便于实际生产中工装的频繁拆装,减轻工装质量,工装主体采用铝合金型材拼焊的方法,由上支撑环和下支撑环通过中间4根立柱连接而成。

如图2所示为筒段的装夹工装,由于零件较高(约3 m),因此为保证零件有装夹的稳定性,在零件上下两端设计径向和轴向约束。从图2放大视图可以看到,工装在零件上下端分别设置有8处内撑机构。支撑端采用圆弧柱面结构,弧长约500 mm、宽60 mm。弧面结构可更有效地提高工装与零件的贴合度。内撑机构通过螺纹杆来控制伸缩,对零件施加径向的约束同时校正零件的圆度。在上支撑环上设计有8处轴向压紧点,每个压紧点配有一个U形卡箍,先将U形卡箍固定在零件上端面,再朝向压紧点安装压板压紧U形卡箍。通过U形卡箍可以防止零件被压伤同时增加压板可压紧的面积,便于装夹过程中调整压紧位置[4]。

图2 专用工装的结构

同时对于筒段下端,由于产品外表面无凸台等结构,无夹持点,因此采用了点焊角片增加辅助压持点的方案。在零件的下端均布焊接了8处宽约60 mm的角片。同时,在装夹时下端轴向夹持点与上端轴向夹持点圆周相差45°交错分布,保证轴向压持力在产品上均匀分布。

通过上下端面分别设置的轴向的压紧点进一步增加零件与工作台的连接,以提高零件整体的刚性,保证零件切削过程的稳定。虽然加工的位置没有内部支撑,但上下两端的约束已经使零件处于一个稳定的装夹状态。

在筒段装入专用装夹工装的过程中,为避免筒段受内撑力引起的零件变形,在装夹过程中需使用百分表对零件外圆进行实时的校正。特别是上下端的支撑点处圆度及轴向的母线直线度,通过不断地调整各个内支撑的伸缩量及打表找正,保证支撑处的圆度及母线直线度均要在0.1 mm以内,以实现筒段的准确装夹。

3 数控加工刀路轨迹的设计

由于法兰孔为柱面通孔,侧壁的母线与孔中心轴线同向,加工过程中刀轴保持固定角度即可。虽然法兰孔为通孔,但在编制数控程序时仍要注意切削时的起始点。由于孔中间余量切除的瞬间中间余料会脱离零件本体,受重力下落,若此时切断点在法兰孔下方则会出现余料撞击刀具的情况,容易导致刀具蹦损零件铣伤的情况出现,因此切断点必须设置在法兰孔的上部。

由于孔在柱面上,因此孔的侧壁边界为两个柱面形成的相贯线。这就要求加工程序轨迹如柱面相贯线一样的空间曲线,如果刀路为平面曲线,则会造成在加工中孔上下两端先铣通,左右两侧后铣通。易造成余量脱落时挤压刀具出现铣伤的风险。同时平面曲线的刀路还需要刀具的刃长要大于法兰孔的径向最大最小差值。对于直径300的螺纹孔径向最大最小差约为7 mm,则铣切刀具的刃长需额外增加7 mm以上,降低了铣刀的刚性。

在充分考虑了加工过程中零件受力、切削过程稳定性及安全等因素后,在编制程序时,采用了刀具沿孔边缘随形加工的程序轨迹,确保切削过程均匀的同时有效降低刀具刃长需求的增加。还需注意将程序轨迹的起始点设置在孔上部,确保切断时余量脱落后向下运动与刀具分离,进而避免零件及刀具损伤的风险。

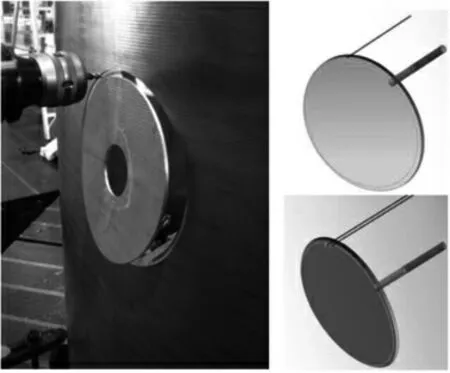

在刀具的选用上,由于法兰孔加工采用圆周裁切的方式金属去除量不大,而零件为薄壁结构,大直径刀具会带来更大切削力,从而增加加工过程中产品震颤和变形的情况。因此刀具直径越小越有利于加工过程的稳定性。但刀具直径过小会造成切削线速度过低,影响加工效率,且难以获得较好的切削表面质量。结合以上因素,最终选用选用直径φ10 mm、刃长10 mm的键槽铣刀。

图4 曲面数控加工刀路

4 结语

通过对筒段蒙皮件的机构特征和加工工艺性的分析和研究,制定了针对弱刚性零件的加工方案,并设计了相应的专用装夹工装以提高产品的整体刚性来保证加工过程的稳定。同时研究分析了铣孔过程中刀具的运动轨迹,规避了加工中可能出现的加工风险,确保加工过程可控,实现了筒段蒙皮件进行高精高效的数控加工。在生产过程中经过数控加工的实际验证,本文介绍的数控加工技术应用成熟,效果显著,能有效地完成薄壁筒段蒙皮件的加工,精度质量满足下游焊接车间使用要求,也为其他同类型产品的加工提供了宝贵的经验和借鉴的方案。