基于UG的汽车左舱梁前段的检具设计

2021-07-15陈李萍胡晓珍

陈李萍,胡晓珍

(浙江海洋大学,浙江 舟山 316000)

0 引言

检具是直接对冲压件结构、大小、局部特征进行检测的专用检测产品,是检测销、通止规、卡板等综合检测器具的总称,是实现产品检测的重要工具和方式,它的设计制造是为了方便对成型产品的质量进行检验测量。

检具不是直接用于对被测工件的结构、相互位置和相互尺寸进行检测的,因为它并没有像其他量具一样的刻度,虽然有汽车坐标系,但它的作用仅仅是对冲压件在整车位置的定位。检具可以判断出被测要素的精度是否精确,外观是不是平滑,是否在制造公差范围内等问题。不仅可以用于大批量的生产场合,而且它比使用通用计量器具的检验方法更加省时省力,具有轻便、结构精巧、检测精准和使用方便的特点。相比于传统的钢结构检测夹具而言具有更轻便、外观优雅、不易磨损、不易破坏变形且便于使用等优点,并且不容易损伤所检测零件。

检具设计的合理性及精度,会直接影响汽车钣金件的加工质量。为了让检具的精度和稳定性更加可靠,检具制造时制造部门必须严格地按照主机厂的检具尺寸(三维数模和检具设计图样)进行制造。第一,为保证检具底板强度,对其进行消除内应力的退火处理;第二,底板制造应保证平行于地面,平面平整,满足粗糙度等要求,在加工时一定要注意检具的检测基准不被破坏;第三,断面通止规装置及手动夹紧装置制造时应保证准确性,锁紧时稳定可靠。其次,在检具制造过程中,有一些细小的地方也要注意,如保证检测销绳子长度适当;滑动部件运动时应灵活而不干涉;检测销、型面通止规等其他配件有足够的位置存放;检具本体上无油污,表面光顺等等,这些问题虽然小,但也极有可能影响检具的精度[1]。本文着重对某汽车的左舱梁前段钣金件开展检具的各部分装置设计。

1 汽车左舱梁前段检具的总体方案

图1所示为汽车左舱梁前段冲压件,在使用检具检测时需要确保待测零件完全不能动,利用检具中的定位元件将待冲压件的6个自由度全部限制住,即完全定位。根据零件外侧的弧度结构,分别选取四边作为定位面,对零件采取联合定位。这种定位方式满足了六点定位原理,确保零件在检测时不能滑移,并使得夹具占有完全确定的唯一位置。

图1 汽车左舱梁前段冲压件

因此,在选取点处设置夹紧器与H、h定位孔对零件采取联合定位,确保定位的准确可靠性。

2 汽车左舱边梁前段的检具结构设计

汽车检具结构主要由底板、本体、定位夹紧装置、测量装置和辅助装置组成。

2.1 底板、支架和本体的设计

虽然底板及支架不是检具最重要的使用部分,但是保证其稳定性也是很重要的任务,它对于检具而言是最基础的部分,能直接反映出一个检具完整的精度。检具底板一般采用铝制材料,根据冲压件的尺寸,并且符合人机工程的经济、便捷等原则,将底板长度设计为1000 mm,宽度为580 mm,厚度为20 mm。另外,直接在底板上设置汽车坐标系,确保冲压件零件在整车中的准确位置。

根据检具底板尺寸设计支架部分,为保证检具的使用稳定性和符合经济性原则,将支架设计成长方体结构,由28根铝合金长条组成。支架下面设计4个轮子,包括2个导向轮,方便检具的搬运和移动。由于车左舱梁前段为小型冲压件零件,故采用适于车身上的简单冲压件检具设计制造的C类检具本体进行设计,采用积木式结构。检具本体上表面贴合于检具内表面,本体左右两侧与零件左右两侧保持2.5~3.0 mm的距离。

在检具本体材料的选择时,在保证强度允许的情况下,可以尽量采用可加工树脂材料,选取这种材料的最大好处是既满足使用要求又减轻了检具的质量,方便后期的修改和加工,可塑性很强,另外对非金属的汽车饰件几乎不会造成伤害,同时本身又不会被塑料件所磨损。

2.2 定位和夹紧装置设计

冲压件上若有孔的话,可选择几个孔,采用定位销的方式将其在检具上定位。定位销有两种结构形式,分别为插入式圆锥销和弹顶式圆锥销[2]。插入式圆锥销适用于被测零件上的定位孔是贯穿孔或者外缘翻边孔,两者能够更好地契合。这里根据冲压件的狭长型结构,选取插入式圆锥销H、h定位销,两定位销结构如图2、图3所示。

图2 H定位销

图3 h定位销

在汽车检具上夹紧器是用来定位的,一般情况下它与支承块是一起使用的,设计时需要同时考虑两者的尺寸。不过对于大型检具,支承块对冲压件仅起支承作用。在夹紧器安装时,其夹紧方向必须与支承块表面的法向方向保持一致。按其夹头的运动方式,夹紧器可分为平动式夹紧器和翻转式夹紧器。

根据汽车左舱梁前段零件的特点,这里采用翻转式夹紧器。扳动夹紧器控制部分,使夹紧器闭合或者打开,工作时将控制部分扳到最上方,则夹紧器闭合。其头部为橡胶,可以防止夹紧器闭合时破坏冲压件零件表面。根据上文选取的4个定位面分别设置4个夹紧器,另外夹紧器放置时分别垂直于冲压件表面和边缘,保证放置位置不与其他结构发生干涉[3]。

2.3 测量和辅助装置的设计

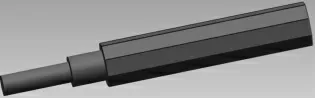

测量装置首先是对孔的测量,冲压件总共有14处规格不同的孔,其中H、h作为定位孔,另外还有J1至J12的12处孔为检测孔。插入J1~J12对应的检测销到对应的孔中,检测销能顺利通过则产品孔为合格,反之则不合格。其中检测销J1如图4所示。

图4 J1检测销

型面通止规是用来对冲压件零件局部面轮廓进行检测的一种量规。检测方法是将通止规放入待测零件局部面轮廓,通规通、止规止则为合格。反之,若通规不通则说明轮廓小了,止规不止则说明轮廓大了,零件则为不合格。

这里型面通止规的规格为φ3+0.8-0.2mm。需要对型面通止规进行去尖刺、毛边的处理,手柄部分采用10 mm的六角铝棒,阳极氧化处理,检测部分淬火处理55~60 HRC,其结构和尺寸如图5所示。

图5 型面通止规

汽车检具设计时通常使用卡板对工件的关键形面进行检测,检具的卡板分为插入式卡板和旋转式卡板[4]。当卡板的宽度达到或者超出300 mm时,为了保证垂直方向检测的正确性,通常将其设计为插入式,不过针对汽车左舱梁前段零件,由于它跨度没有达到300 mm,所以采用旋转式设计卡板[5]。

检具主要针对冲压件的内表面进行测量,而工件外表面的检测就需要卡板来完成,一般情况下将其横跨在工件外表面上来进行检测。由于零件的狭长型结构,其尾部平行于水平面,所以使用一块卡板进行检测,而在其头部位置为弧形结构并且两侧结构不同,故在左右两边分别用2块卡板(总共4块卡板)进行检测,另外零件中部也使用1个卡板进行检测。

卡板有固定冲压件的检测部分和底座两部分,其底座固定在检具底板上,使用时将固定部分翻转使其贴合零件表面。由于工件本身多折面性,如果设置成单一旋转式,必将造成冲压件或检具本体发生干涉;若是设置成插入式断面样板,那么工件的定位销必将产生干扰。为了满足全面测量的要求,本文将其设计成2块独立旋转式断面样板,中心利用螺栓进行紧固。

在使用卡板对复杂型面进行检测时,有可能会发生干涉,因此设计时就必须充分考虑这个问题,一般针对这个问题采用的办法是将其分段处理。卡板设计由支座、翻转卡板、限位块、挡板、连接块和检测块组成,各部分孔处采用螺栓进行连接[6]。

在完成对检具底板、本体、定位装置、测量和辅助装置的设计后,将各部分按照所设计好的位置组装起来,就完成了对汽车左舱梁前段检具的设计,图6为检具的总装图。

图6 检具总装图

由于检具底板与各部分是分开进行制造的,因此底板与各部分之间并没有直接连接在一起,这里采用检具设计时的常用方法,即用螺栓联接的方式将底板和各部分进行固定。

按照各部分在底板上所计划好的位置,在底板对应处设置同样规格的螺栓孔,各检具配件在底板上的螺栓孔的位置如图7所示。

图7 螺栓孔定位图

3 结语

本文借鉴国内外汽车车身覆盖件检具设计技术,对汽车左舱边梁前段进行UG三维造型、对其结构进行分析,完成汽车左舱边梁前段钣金件检具的各部分组件设计。设计汽车左舱边梁前段的检具由企业加工制造成形,并用于钣金件产品的加工测量中,实际使用效果好,各部分精度都达到产品设计要求。