汽轮机盘车无法自动啮合原因分析及处理

2021-07-15王宏亮

王宏亮

(中核辽宁核电有限公司,辽宁 葫芦岛 125112)

0 引言

某核电1号机组汽轮机盘车电动机功率为11 kW,盘车电动机转速为1000 r/min,转子转速为1.44 r/min,盘车装置采用立式安装,由盘车电动机、箱体、传动轴、蜗轮蜗杆、齿轮传动系统、气动啮合装置、电气控制等部分组成[1]。盘车电动机带动传动轴同步转动,通过蜗轮蜗杆带动盘车齿轮系统转动,并经齿轮传动系统减速后,通过汽轮机转子盘车齿轮实现对汽轮机转子的盘车。盘车装置是汽轮机在非工作状态下实现转子转动的主要动力,是确保汽轮机冷态预热和热态降温均匀、避免转子变形的关键设备,其运行正常与否直接关系着机组的安全运行。

通过设备安装后汽轮机盘车装置调试及现场检查,结合汽轮机盘车无法自动啮合进行分析,查找出了造成问题的原因,并进行相关调整、优化,解决了盘车无法自动啮合的问题,确保机组顺利投产。

1 盘车无法自动啮合情况

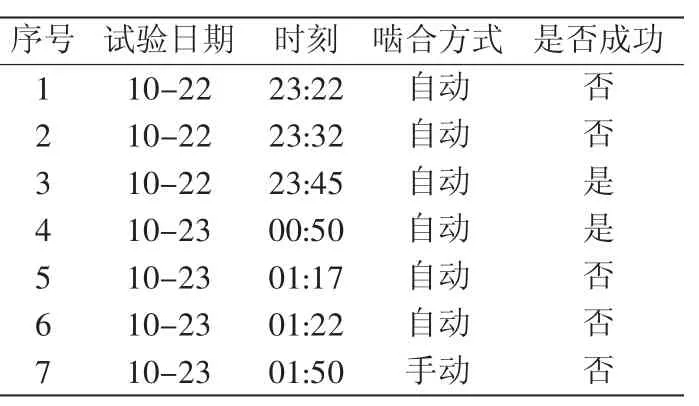

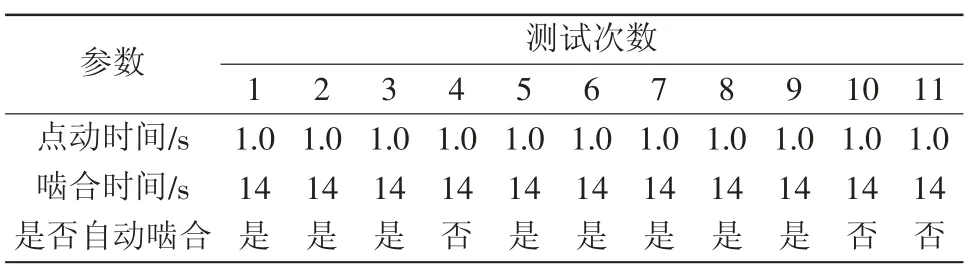

该核电1号机组安装完成后,在进行热态功能试验期间,所进行的部分系统试验会导致汽轮机盘车装置脱开,而盘车装置脱开后,在满足自动啮合条件下,多次发生盘车无法自动啮合的情况。根据盘车装置调试时确定的时间参数进行手动啮合,也有不能啮合的情况发生。表1为试验期间盘车啮合成功情况。

表1 试验期间盘车啮合成功情况

2 盘车无法自动啮合原因分析

结合汽轮机盘车自动啮合原理及安装后盘车装置调试、现场检查情况,对盘车无法自动啮合的原因进行逐一分析。

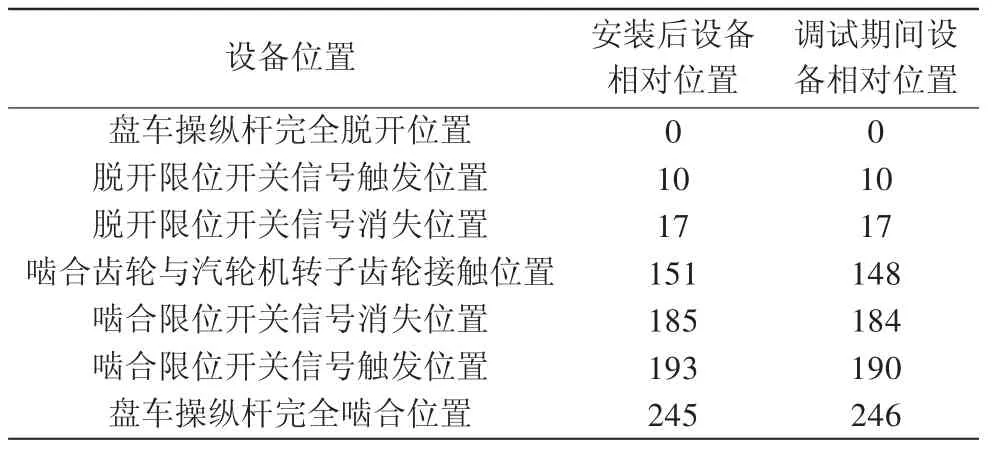

2.1 盘车啮合齿轮行程分析

由于安装及单体调试期间,设备处于冷态,在机组热态功能试验期间,相关设备处于运行状态,因设备运行、受热等综合原因,原机组调试期间,设备间隙和相对位置发生变化,导致盘车齿轮不能到达啮合位置或啮合后盘车操作杆未触发盘车啮合限位开关,使系统无法识别盘车啮合状态,因而显示未成功啮合。

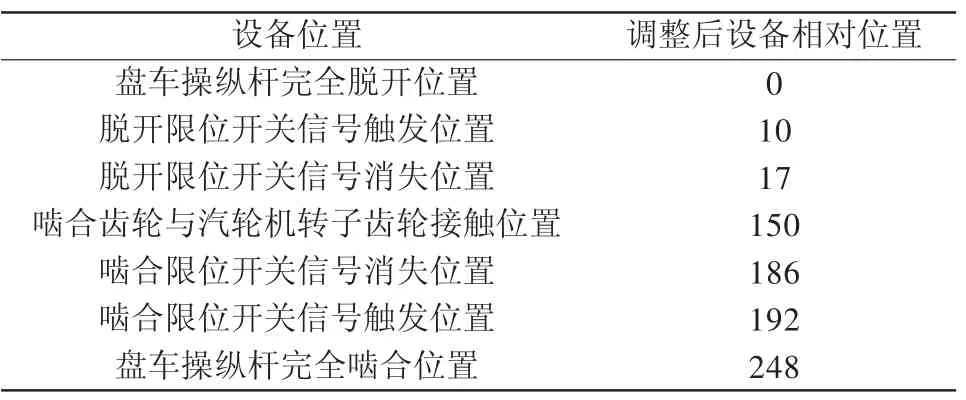

表2 盘车设备间隙或位置变化情况 mm

分析表明,运行条件变化后盘车啮合齿轮行程不合理为造成盘车无法自动啮合的原因。

2.2 汽轮机转子零转速配置分析

在盘车啮合齿轮与汽轮机转子齿轮接触啮合时,如果汽轮机转子转速高于盘车啮合齿轮转速,转子齿轮将带动啮合齿轮机构向脱开位置移动并最终导致盘车自动脱开。如果转子零转速配置不合理,在盘车装置啮合时转子转速未降到零,则在盘车啮合后马上会导致盘车装置自动脱开。经检查,原组态中,汽轮机转子转速以5 s内无脉冲信号为汽轮机转子零转速判定标准,而此时汽轮机转子可能未完全静止。因此,汽轮机转子零转速配置不合理也是造成盘车无法自动啮合的原因。

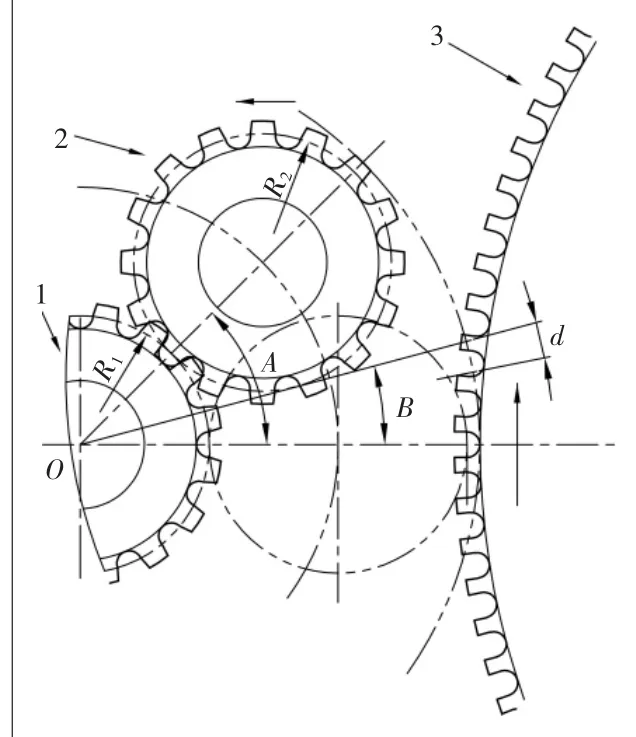

2.3 盘车电动机点动时间和啮合时间设置分析

如图1所示,盘车装置啮合时,啮合装置绕O点顺时针旋转角度A,啮合齿轮2逆时针转动,在啮合装置旋转角度A~B时,啮合齿轮开始与转子大齿轮有接触可能,然后在啮合装置绕O点旋转角度B过程中,实现盘车的完全啮合。如果此时啮合齿轮未转动,则可能发生啮合齿轮与转子齿轮顶齿现象,盘车装置无法到达完全啮合位置,则啮合不成功;如果啮合齿轮旋转过快,则在行程d内容易发生顶齿;啮合齿轮只有在一定范围内缓慢旋转,在行程d内啮合齿轮与转子齿轮啮合的概率最高。

图1 盘车装置啮合示意图

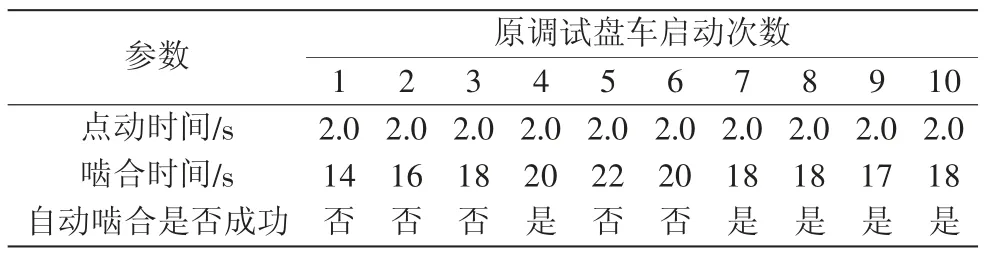

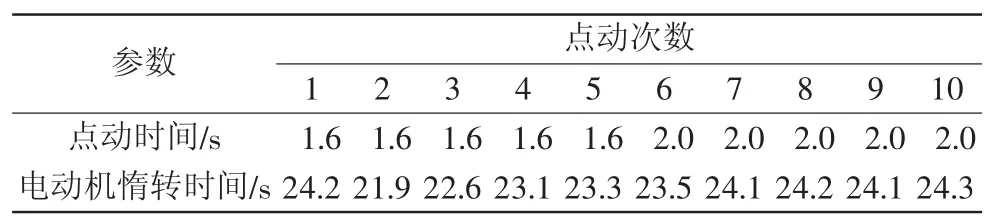

在盘车装置安装完成后的试验期间,在盘车电动机点动时间相同的情况下,对于不同的啮合时间,盘车自动啮合成功的情况不同,综合厂家推荐值及现场试验确定盘车啮合时间为18 s。表3为安装后盘车在不同啮合时间下的试验情况。

表3 盘车在不同啮合时间下的试验情况

机组进入试验状态后,盘车的运行条件发生变化。盘车电动机点动时间和啮合时间设置不合理也是造成问题的原因。

3 问题处理

3.1 盘车啮合齿轮行程调整

在接近盘车运行条件下,对盘车操纵杆的行程及限位开关进行调整,确保盘车装置能够完全啮合,并触发啮合限位开关;在盘车装置脱开后,能够触发脱开限位开关。同时,保证盘车啮合与脱开限位开关间有足够的行程,使盘车操纵杆能够有效地反映盘车啮合状态。

盘车操纵杆调整后的相关数值如表4所示。

表4 调整后设备间隙或位置 mm

3.2 汽轮机转子零转速组态优化

汽轮机监视系统通过测量汽轮机转子凹槽反射的脉冲来确认汽轮机转子转速。对汽轮机转子零转速组态进行优化,修改为60 s内如果脉冲数少于10个,则判定为零转速。经测试,汽轮机转子完全停止后约57 s触发零转速信号,满足要求。

3.3 盘车装置点动时间和啮合时间调整

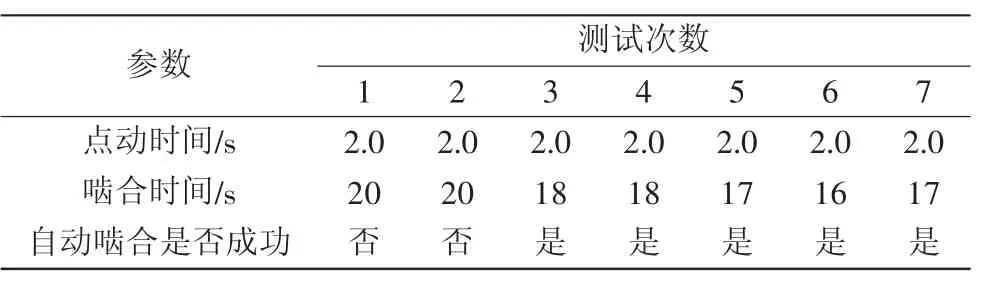

为选择盘车啮合时的合理转速,首先确定啮合齿轮的惰转情况,因此对盘车电动机点动时间和啮合齿轮惰转时间进行测试,具体数据如表5所示。

表5 盘车电动机惰转时间测试结果

根据上述测试结果,将盘车电动机点动时间暂时设定为2.0 s,选取不同的啮合时间进行盘车自动啮合测试,结果如表6所示。

表6 盘车不同啮合时间测试结果

根据上述测试结果,将盘车自动啮合时间调整为17 s,模拟热态功能试验期间盘车脱扣情形进行2次测试,结果自动啮合均失败。在2次测试过程中发现,啮合齿轮惰转时间为17 s,与此前测得的约24 s的盘车电动机惰转时间相差较大。

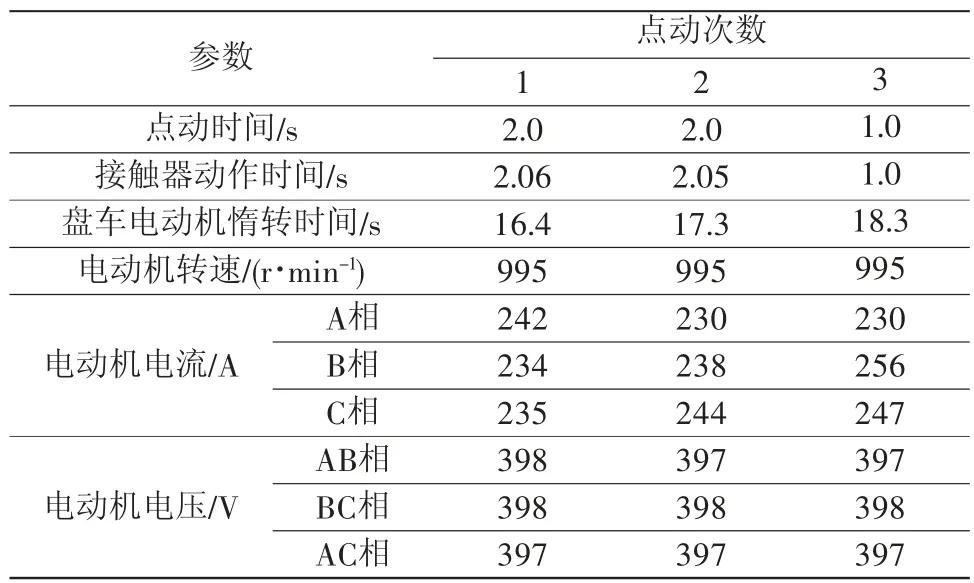

在后续的啮合齿轮惰转时间测试中,发现啮合齿轮惰转时间在17~20 s小范围波动,分析可能原因为:1)盘车电动机电源电压不稳定,导致同样的点动时间下电动机转速不同;2)电源接触器动作时间不准确,导致盘车电动机实际通电时间不同;3)转动部件摩擦不稳定,导致阻力不同;4)转动部件受热情况不同。据此,对盘车装置转动部件进行充分润滑,并对盘车电动机实际点动时间、接触器动作时间、马达电动机电流/电压、盘车电动机转速进行测量,并在试验期间检查转动部件受热情况。3次试验结果如表7所示。

表7 啮合齿轮惰转情况测试结果

根据试验结果,盘车电动机的电源、接触器动作时间正常;多次试验时齿轮润滑情况、零部件受热情况等因素较复杂,对盘车电动机惰转时间产生一定影响;同时根据设备安装后的调试情况,随着机组运行工况的改变,当前测试状态与机组正常运行工况接近,测试结果更能反映盘车啮合齿轮惰转的正常运行工况,同时考虑了润滑、部件受热等影响因素。

综合多次试验测量数据,将盘车电动机点动时间设定为1.0 s,啮合时间设定为14 s,再次模拟热态功能试验期间盘车脱开情形进行自动啮合测试,结果成功8次,失败3次,具体测试结果如表8所示。

表8 盘车装置自动啮合测试结果

根据盘车装置自动啮合的原理,盘车装置自动啮合过程中存在小概率的顶齿情况,该结果能够满足盘车自动啮合要求。在后续的热态功能试验过程中,盘车装置均实现了自动啮合。

4 结论

针对某核电1号机组调试期间出现汽轮机盘车无法自动啮合而导致盘车无法自动投运的问题,从盘车啮合齿轮行程、汽轮机转子零转速配置、盘车电动机点动时间和啮合时间等方面逐一进行排查,找出了问题的产生原因为运行条件变化后盘车啮合齿轮行程不合理、汽轮机转子零转速配置不合理、盘车电动机点动时间和啮合时间设置不合理,最终通过调整盘车操纵杆行程、优化汽轮机转子零转速组态、调整盘车电动机点动时间和啮合时间等方法解决了盘车装置无法自动啮合的问题,使得机组顺利投产。