吸力锚与桩锚在深水浮式平台系泊系统中的应用探讨

2021-07-15汪智峰

汪智峰

(深圳海油工程水下技术有限公司,广东深圳 518000)

0 引言

海洋油气浮式生产平台系泊系统锚固基础形式的选择主要取决于海底土质及平台结构形式,主要的锚固基础形式有吸力锚、桩锚、重力锚等[1-2]。传统重力锚、拖曳锚由于抓重比较小且不能抵御垂直负载,限制了各类系泊系统的实际应用;此外安装过程易发生走锚,定位精度低、安全性也较差,因此难以满足深水需求。针对我国南海的复杂情况,锚固基础的选择对我国海洋油气资源的开发具有重要意义。

1 2种锚固基础的应用情况

根据不同海况、水深与地质条件选择合适的锚固基础是至关重要的,依托目前南海在建的深水项目——流花16-2项目与陵水17-2项目,对海洋油气生产平台常用的2种锚固基础的工程应用进行介绍。

1.1 吸力锚

吸力锚是一个上端封闭、下端开口的圆筒,适用于深水系泊系统。在吸力锚使用过程中要解决的关键问题包括吸力锚的可沉入性研究与吸力锚的承载性能研究[3]。

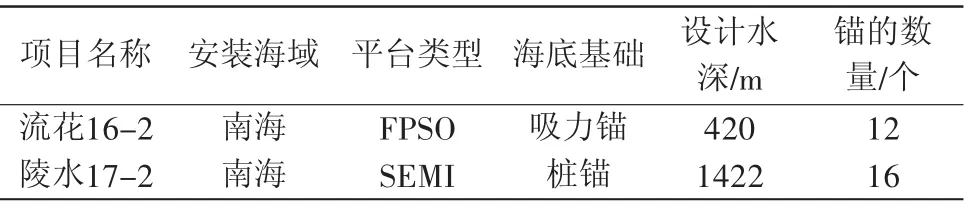

表1 我国在建典型深水项目锚固基础情况

表2 各类浮式生产平台吸力锚应用案例

1.2 桩锚

桩锚在张力腿平台的系泊系统中得到广泛应用,随着水深的不断增加,桩锚仍然可以作为系泊基础,但应用相对较少,主要原因是打桩锤的费用和打桩作业的成本会随着水深的增加而大幅度提高,另外桩锚的水平承载能力要远低于其竖直承载能力。

表3 各类浮式生产平台桩锚应用案例

2 2种锚固基础安装的关键设备

2.1 用于吸力锚安装的吸力泵

吸力泵作为吸力锚安装过程的关键设备,该设备分为ROV携带式和泵撬块型水面控制式等2种类型。

1)ROV携带式系统。深水模式安装吸力锚通常选用ROV携带式吸力泵系统[4],同时考虑压力和流量这2个主要技术参数,其中吸力泵的最大压力一般要达到吸力锚设计贯入压力的2倍;而吸力泵流量要满足设计推荐值,若吸力泵流量过小,则会影响贯入效率。

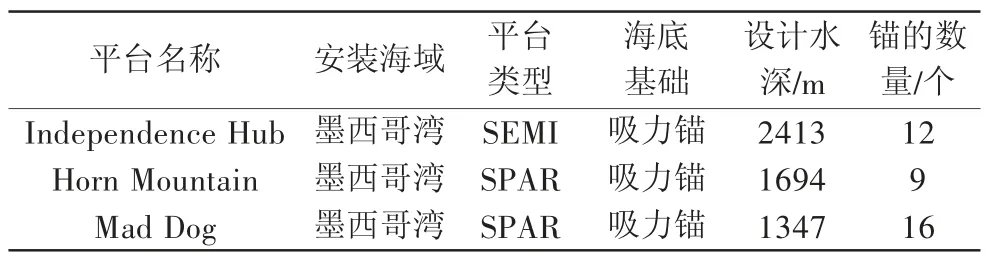

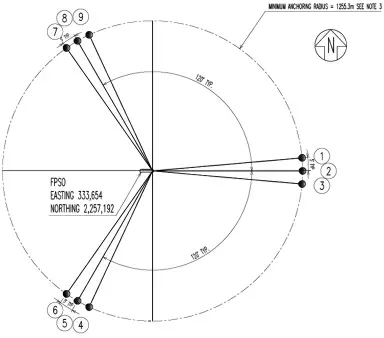

2)泵撬块型水面控制式。随着对深水工程技术的研究,通过对液压系统的改进及对相关结构密封性的处理,使得泵撬块的工作水深达到水下1500 m,而且可以从水上操控泵撬块的各种动作,同时可以监控泵撬块本身的工作状态。流花16-2项目采用了泵撬块型水面控制式。吸力泵的型号为SAPS-008。吸力泵外形结构如图1所示。

图1 SAPS-008吸力泵结构图

2.2 用于桩锚安装的打桩锤与导向架

2.2.1 打桩锤

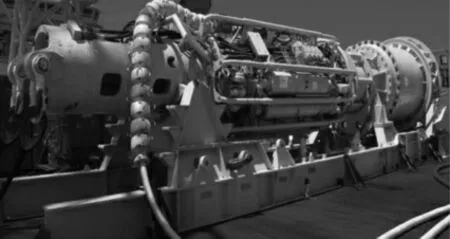

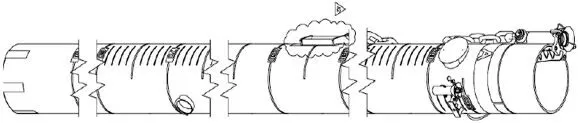

按使用范围分,有陆用、浅水用、深水用等3种系列打桩锤;按工作原理分,有单作用与双作用等2种形式打桩锤[5]。打击能量范围从几十千焦到4000 kJ。在陵水17-2项目中采用液压打桩锤,这是一种以液压能为驱动力,利用锤击沉桩原理进行海上桩基施工作业的工程设备。采用MENCK MHU-500将所有桩打入61 m和64 m的设计深度,如图2所示。除打桩锤外,还有1套备用空压机、1套备用脐带缆滚筒及3套备用跨接管(打桩锤与脐带缆滚筒之间),共同构成桩锤系统。

图2 MENCK MHU-500外观图

2.2.2 导向架

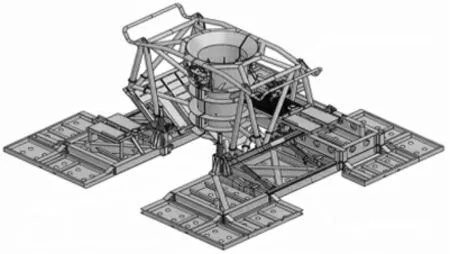

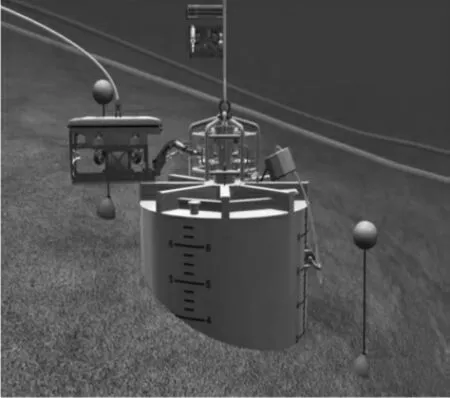

导向架主要是保证钢桩的倾斜度和下锚链的方位要求,即对钢桩进行垂直和水平方向的导向。按照结构的不同,分为液压可打开式导向架、筒式导向架与翼板式导向架。在陵水17-2项目中采用液压可打开式导向架,其结构如图3所示。

图3 IHC 84FF液压可打开式导向架

3 2种锚固基础的安装方法对比

3.1 吸力锚的安装

3.1.1 流花16-2油田介绍

流花16-2油田采用FPSO海洋石油119浮式生产平台,其中FPSO平台布置于420 m水深位置,9条锚腿分3组均匀分布,每组系泊锚腿间隔120°。锚固基础选用吸力锚,吸力锚直径为5.5 m,总长为15.9 m,自由贯入深度为2.9~4.9 m,最终贯入深度为15 m,总质量为121 t。

图4 海洋石油119系泊系统平面布置图

3.1.2 海上施工工艺

安装船运输吸力锚到达作业海域后,下放2台ROV,通过定位测量系统在海底测量标记安装位置。吸力锚通过吊机起吊并下放,到达海底后,吸力锚先靠自重自行插入海底;沉降平稳后,采用ROV关闭泄放阀,通过吸力泵将吸力锚内的水抽出,使其下降[6]。详细的安装工艺如下:1)海床预调查及吸力泵下放前检查测试。2)组装吸力泵和吸力锚,甲板操作液压泵装置(HPU)插入锁销。连接甲板测试动力系统单元至吸力泵本体,打开吸力泵插销和排水阀。主吊机起吊吸力泵,吸力泵缓慢插入吸力锚顶部法兰和吊耳板,切割一半甲板焊接固定。3)解除吸力锚全部海固,吊机起吊吸力锚。4)吊机摆至右舷,将吸力锚吊出甲板,缓慢下放,当吸力锚顶部与甲板基本平齐时,设备人员拔掉连在吸力泵上的甲板动力单元的管线(快速插拔接头),然后吊机继续下放吸力锚至30 m水深处。记录吊装过程中吊机载荷。5)ROV对吸力锚的状态进行检查。主要包括吸力锚吊装索具、吸力泵锁销和阀门的状态、吸力锚初始倾斜度和锚头链状态的检查。6)吸力锚缓慢下放,调整与就位。吊机继续下放吸力锚至距海床30 m的区域,调整船位将吸力锚移至安装区域上方,并开启吊机的升降补偿功能。7)吊机下放吸力锚至离海底3 m处,ROV#2抓住吸力泵上的把手调整桩的艏向,以保证吸力锚的位置和方向处于可控范围内。ROV#1在吸力锚底部观察触泥情况。8)吊机继续下放,吸力锚继续完成自沉。当达到自重贯入深度后,ROV#2将吸力锚顶部泄放阀关闭。ROV#2启动吸力泵,下沉吸力锚,同时ROV#1移除在吸力锚顶部的索具。9)贯入过程ROV#2关注吸力泵面板上压差数据和牛眼,ROV#1在一侧观察吸力桩入泥的深度。10)吸力锚持续贯入到目标深度,完成吸力锚安装。确认吸力锚的位置、垂直度处于可控的允许误差范围之内。

图6 吸力锚水下贯入示意图

图7 半潜平台系泊系统平面布置图

3.2 桩锚的安装

3.2.1 陵水17-2项目介绍

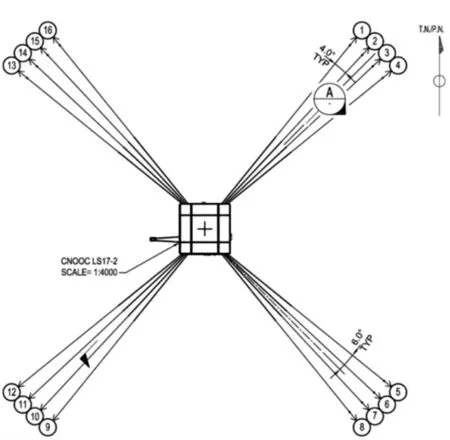

图8 半潜平台系泊系统桩锚基础总体设计图

陵水17-2气田采用半潜式浮式生产平台,采用4×4张紧式系泊系统,共有16根“链+聚酯缆+链”系泊缆均匀地布置在平台四周。其中半潜平台水深为1422 m,桩锚直径为2.134 m,总长为65.5/68.5 m,自由贯入深度为10~14 m,最终贯入深度为61/64 m,桩锚总质量为157/162 t。

3.2.2 海上施工流程

此次海上安装作业使用的主要施工资源为:1条主作业船(配有400 t深水吊机,2台3000 m级ROV),2条运输驳船和桩锚安装的专用设备(打桩锤、导向架、船侧悬挂平台和打桩锤防扭装置)等。采用的专业施工技术包括水下定位、锚桩水下扶正等。通过运输驳船进行锚桩运输,主作业船在锚桩安装位置就位后,运输驳船靠泊主作业船进行锚桩起吊。桩锚安装工艺如下:1)准备工作及预调查。准备工作包括ROV、导向架、打桩锤、运输驳船、主作业船。进行海床坡度测量、导向架/桩位置的测量及锚点附近30 m以内垃圾清理;安装并校准定位测量系统。2)提前在水下进行LBL定位基阵安装,由吊机下放导向架,2台ROV监测导向架的艏向和垂直度。通过ROV调整导向架的位置。3)作业船吊机将锚桩从运输驳船起吊。锚桩下放就位至导向架中心套筒顶部架喇叭口0.5 m上,通过ROV调整锚桩艏向,吊机下放锚桩沿着中心套筒喇叭口进入导向架内部。4)主作业船下放打桩锤,下放到距离锚桩5 m时停止,此时吊机开启自动升降补偿功能,桩锤以0.1 m/s的速度插入锚桩。5)打桩作业。当锚桩顶部到达导向架顶部高度时,导向架自动打开,继续打桩到打桩设计深度。6)回收打桩锤。在进行下一打桩任务前,回收打桩锤至150 m水深。7)回收导向架。下放400 t吊机钩头至海底,用ROV将ROV钩与导向架回收索具进行连接,在打桩作业结束前,400 t吊机吊着导向架保持在距海床50 m处。并不断调整船舶艏向,使回收过程中导向架与快速公接头的位置与锚腿路由对齐。8)快速公接头临时放置于锚桩顶部。调整船舶位置及艏向,用100 t吊机将快速公接头以0.1 m/s的速度放回锚桩顶部。9)移船至下一打桩位置。此时,100 t吊机吊着快速接头湿存架在距离海床150 m处,400 t吊机吊着导向架在海床以上50 m处,桩锤被回收至150 m水深处的可倾斜的铺设系统(TLS)中。保持导向架与快速接头湿存架的最大间距。

图9 打桩锤吊装下放示意图

4 2种锚固基础的风险性和应用对比

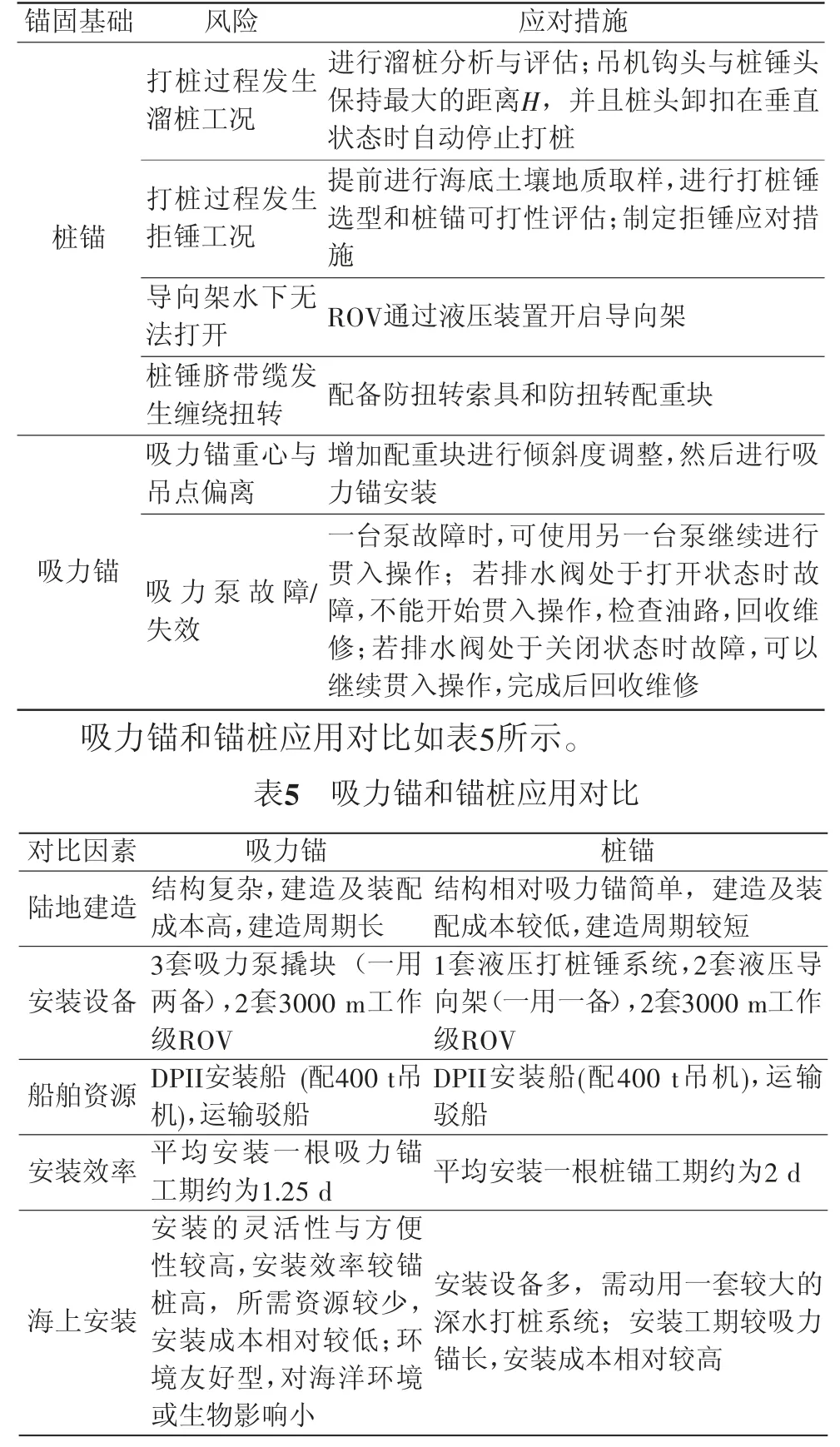

具体风险分析与应对措施如表4所示。

表4 吸力锚和桩锚工程应用中的风险性对比

5 结语

由于2种锚固基础的工作原理和安装工艺存在差异,因此在实际工程应用中会因为施工关键设备和施工作业的不同产生不一样的施工风险。对2种锚固基础在陆地建造、安装资源配置、安装效率等方面进行分析对比总结,从而可以对吸力锚与桩锚2种锚固基础的选择和应用有更好的理解。总体而言,吸力锚基础形式在安装风险、安装效率及经济性方面均存在一定优势。