大通径压裂快速连接管汇技术现状及发展建议

2021-07-15白兰昌王前敏樊春明李鹏付俊李娜

白兰昌,王前敏 ,樊春明 ,李鹏 , 付俊 , 李娜

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西宝鸡 721002)

0 引言

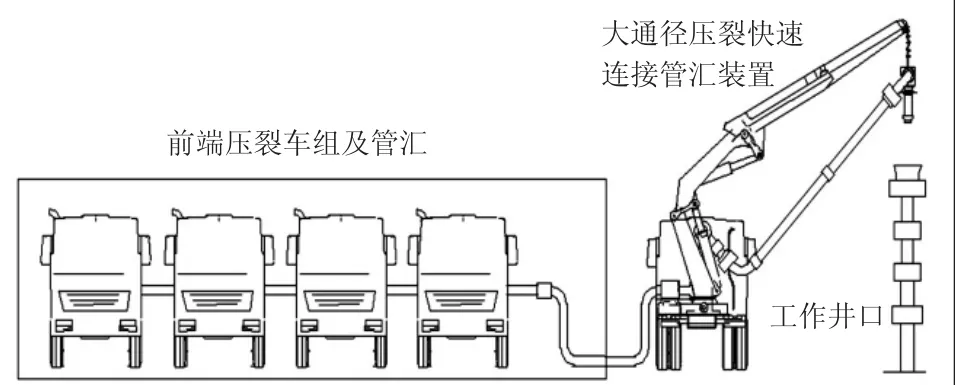

根据我国油气资源现状,响应国家能源安全战略规划,加大常规及非常规油气藏力度的要求,随着定向井技术的成熟,井场大量采用丛式井开发,为了提高完井效率,多采用拉链式作业完成射孔与地层压裂增产作业[1-2]。传统固定式管汇连接方式(如图1),管汇安装工作量大、安全风险点多、风险高,大通径压裂快速连接管汇应运而生(如图2)。其用一根管道提供了压裂液从压裂管汇撬传输到井口的通道,并且在快插井口的配合下可以实现多井口快速轮换作业需求,改变了传统丛式固定管汇连接方式,减少了85%以上的管汇连接量及风险点。

图1 传统拉链式压裂作业

图2 大通径压裂快速连接管汇应用示意图

目前美国走在压裂技术的前沿,在大通径压裂快速连接管汇技术方面开发应用比较成熟,形成了多种路线方案,并仍在持续改进中,我国在大通径压裂管汇研制应用方面处于刚起步阶段。因此找到适合于我国应用及市场需求的设计开发方向,对我国在油气开发的增产增效方面具有十分重要的意义。

1 技术概况

自压裂技术在美国掀起页岩油气开发革命以来,围绕压裂的配套新技术新设备层出不穷,使得压裂的工作效率、可靠性、安全性及便利性要求不断提高。大通径压裂快速连接管汇作为替代小通径多通道压裂管路作业及大通径固定管路作业的新设备,就是近几年开发并成功应用的一个高效连接与快速井口切换关键设备之一。大通径压裂快速连接管汇主要的产品开发商包括美国NOV公司、HALLIBURTON公司、FORUM公司及FHE公司等。

2 典型应用方案分析

2.1 HALLIBURTON大通径压裂快连管汇车

HALLIBURTON公司的大通径压裂快连管汇车[3]的外观如图3所示,主要技术参数为:管汇最大通径为φ130 mm(5-1/8 in),最高工作压力为105 MPa,最大流量满足15.9 m3/min,可以满足两口间距5~10 m的井位同时作业需要。其特点是:管汇采用专有小尺寸活动接头,密封可靠、承载力强;管汇通过活动接头实现五自由度设计,在随车吊辅助下完成空间位置的转换;尾部连接远程液压控制快插装置,实现与井口的快速连接与脱开,安全、高效;吊车动力源由汽车底盘提供,无需配置独立的动力系统;底盘采用6×4底盘,整车尺寸小于10 m,道路适用性十分广泛。其不足之处在于快插装置连接于高压管汇尾端,由于质量大,造成管汇整体工作范围受限,如果增加作业半径,对随车吊及底盘都要求会更高;另外由于管汇采用悬臂式设计,管汇根部旋转接头受力恶劣,降低管汇的可靠性及安全性;采用硬管设计,弯头多且弯头处冲蚀明显。

图3 HALLIBURTON大通径压裂快连管汇车

2.2 NOV公司大通径压裂快连管汇撬

NOV公司压裂快连管汇撬[4]的外观如图4所示,主要技术参数与NOV基本一致,管汇最大通径φ19.2 mm(8 in),最高工作压力为105 MPa,最大流量满足21.46 m3/min。区别之一在于采用撬装模式,相对于车装成本大大降底;另外,尾部只连接快插接头,吊装质量更轻,在相同吊车配置下,管汇可以做得更长,可以满足3口井轮换作业。撬装模式虽然省去了车头,但是同样带来了缺点:首先需要独立配置动力站为随车吊提供动力,并提供电源为控制系统供电;其次由于采用撬装,整车尺寸更大,尺寸达12 m以上,道路适用性不如HALLIBURTON的产品;另外与HALLIBURTON方案一致采用悬臂式设计,同样存在根部旋转接头受力恶劣、弯头多、弯头处冲蚀明显等缺点。

图4 NOV公司大通径压裂快连管汇撬

2.3 FORUM公司柔性管大通径压裂快连管汇车

FORUM公司柔性管大通径压裂快连管汇车[5]的外观如图5所示最大管径尺寸为φ152.4 mm(6 in),最大工作压力为105 MPa,采用高压柔性管代替硬管连接,实现压裂液的输送。其相较于硬管的显著优点是连接点进一步减少,结构十分简单、易安装,相较于硬管零件数减少90%以上;除两端接头处外管道内流体无急剧变向,对主管汇的冲蚀明显减小。其缺点为:柔性管在压裂液环境下的耐冲蚀性能没有得到充分的验证,技术不成熟;而且要做到更大通径、实现更大流量的高压柔性管存在一定的技术困难;另外柔性管生产成本也高,经济性有待考证。

图5 FORUM公司柔性管大通径压裂快连管汇车

2.4 FHE公司大通径压裂快连管汇撬

FHE公司大通径压裂快连管汇撬[6]的外观如图6所示,最大管径尺寸为φ177.8 mm(7 in),最高工作压力为105 MPa;其与折臂吊设计成一体,主直管与两节吊臂钢性连接,通过两个U形活动关节弥补吊臂角度变化过程中的管件长度变化;采用工厂机械手主动智能控制方案,工作过程中通过各部件的复合运动,实现插拔作业。其控制的主要内容包括折臂的自动控制及插拔头的主动旋转:折臂的控制保证在定位井口后,折臂吊头部可以带动插拔头直线向下运动;插拔头的智能控制,保证快连接头垂直朝下,便于与井口对接。相较于前两种硬管连接,其优点在于高压管汇的重力完全由吊臂承载,对管汇根部无附加力矩,增强了旋转接头的可靠性及安全性;可以实现轨迹记忆及重复定位功能,实现一键操作,自动化水平为所有方案中最高的一种。其缺点为:自动化机械臂设计对于多变的工作环境中显得有点水土不服,适用性不强,对工作效率提高程度不明显,没有发挥其应有的自动化水平;由于采用更高的自动化设计,要求极高的液压系统控制精度,其成本为所有方案中最高的一种,性价比不高。

图6 FHE公司大通径压裂快连管汇撬

2.5 国产大通径压裂快速连接管汇撬

目前完成工业性试验的国产大通径压裂快速连接管汇撬方案如图7所示,压裂管汇单独成撬,工作时通过常规公路吊引导管汇完成插拔快连作业。其主要技术参数为:管径尺寸为φ20.67 mm(7 in),工作压力为105 MPa,适用两口井连续作业要求。其特点是:采用撬装,体积小,便于运输;由于采用公路吊进行井口切换,对撬体而言无倾覆要求,可以设计得十分简便,成本低廉。缺点为:需要公路吊进行配合工作,除了撬体本身占用空间外,公路吊也会占用有限的井场空间;作业过程中需要公路吊一直工作,需要专业的吊车司机配合才能完成作业,吊车的使用成本高;另外和国外的产品相比较,无论是可靠性、工作半径、管道通径等都存在一定的差距。

图7 国产大通径压裂快连管汇撬

2.6 各家方案对比及应用情况

NOV公司、HALLIBURTON公司采用相同的技术路线,在局部细节方面有小的区别,都具有成熟的应用;FORUM公司柔性管压裂快连管汇车采用柔性管代替硬管连接,进一步减化连接管件,具有更少的风险点,从而具有更高的安全性、可靠性;FHE公司的产品另辟蹊径,具有更高的自动化水平,据资料显示,其已完成多套样机的开发与厂内试验,并根据试验结果进一步优化了设计方案并完成试制,待合适的时机进行工业性试验。国内部分公司正在进行相应的技术开发及验证,性能及应用情况目前尚不明确。

当前,NOV公司及HALLIBURTON公司压裂快连管汇撬均已得到成熟应用并得到用户的肯定,并逐步得到大面积推广应用;FHE公司和FORUM公司产品正在进行各项技术验证,有待各项性能成熟;国内该产品的开发处于研发起步阶段,与国外存在较大的差距。

3 结论及发展建议

3.1 结论

纵观国内外近几年石油钻采装备的发展方向,随着压裂施工作业压力和排量的不断增高,对自动化压裂装备具有迫切的需求[7]。压裂管汇的发展同其它压裂相关设备发展一样,充分体现了以下几个特征:

1)用大通径单管代替传统小通径多通道压裂管路作业,整体结构更加简化,密封性能更可靠,寿命更长,更加高效,满足多井口拉链式作业需要。

2)操作方式上,从人工手动连接管汇向快速化、机械化、自动化方向发展。目前已成功开发多种快连方案,满足快速连接需要;设备操作采用远程气、液控制等方式进行控制。

3)设计方法上,采用有限元、运动仿真等多种手段,对整体空间运动、过程受力、内部流体流场及流体对内部抗冲蚀性能进行分析、优化。

4)在适用性上,满足多种复杂地形的道路运输需求,满足操作简便性、大排量、高压力的井口压裂作业需求等。

3.2 发展建议

1)针对国内需求,全力搞好机械化、自动化的压裂快连管汇研发工作。整合国内相关优势资源,重点对当前困扰其高压力环境下对可靠性、安全性和便利性起关键性作用的大通径高压管汇弯头、旋转关节、自动化控制等重点节点进行攻关,以解决和掌握其技术精髓,满足油气装备发展需要。

2)把握重点方向,重点采用相对成熟的技术方案进行开发,加快国内相关设备研发进度,缩短开发周期的同时使相关技术得到验证与成熟,并逐步开展更高可靠性及自动化的产品设计开发工作。