浅谈焦过滤器反吹球阀故障分析及改进措施

2021-07-15熊江

熊江

(中海油惠州石化有限公司,广东 惠州 516086)

1 工艺说明

某石化煤制氢装置采用E-Gas气化工艺,合成气的除尘和净化采用干法过滤除尘技术,通过焦过滤器来除去合成气中夹带的固体颗粒,焦过滤器内部的金属纤维毡滤芯过滤粗合成气中固体颗粒,每台气化炉配有两台焦过滤器并联运行,每台焦过滤器有12台反吹阀,每台反吹阀对应一簇焦过滤器滤芯。焦过滤器反吹气由压缩后的高压合成气提供,通过反吹球阀的快速开关提供高压脉冲气流,对焦过滤器滤芯内部进行反吹。反吹阀前后压差5.5MPa,每台气化炉的24台反吹阀间隔6s依次开关一次,设计开关一次时间0.45s。反吹阀反吹性能直接影响滤芯的过滤效果,一旦反吹阀出现故障,必须在2h内切出更换或者维修完毕,否则直接影响整个焦过滤器运行,导致气化炉停工,反吹阀是影响焦过滤器长周期安全运行的关键设备之一。

2 反吹阀规格和安装

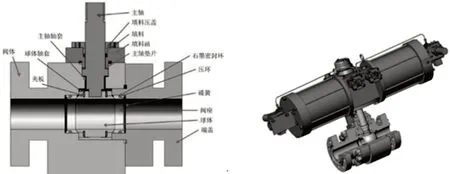

反吹阀由国外某知名阀门厂配套提供,阀门的规格和材质见表1所示,阀门基本结构见图1所示。

图1 反吹阀内部结构及整体示意图

3 阀门存在问题及分析

3.1 阀门内漏和外漏

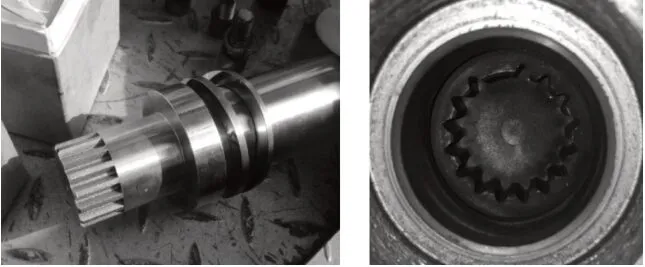

装置运行过程中发现阀门存在内漏和外漏情况,外漏位置在阀门填料压盖位置,同时发现阀门内漏严重,反吹环管在30min内压力降低4MPa(见图5)。阀门拆检中,发现多台阀门的阀座、阀球、阀杆、耳轴、填料压盖等内件磨损严重(见图2)。

图2 阀座、耳轴磨损严重

图5 阀座密封改型前(左)与改型后垫片(右)

3.2 原因分析

根据拆检情况判定,引起泄漏的直接原因是阀门使用一段时间后,阀球与阀座密封面磨损,变形严重引起阀门内漏,阀杆、填料及填料函磨损严重导致阀门外漏,造成故障的主要原因有以下几点。

3.2.1 阀门结构设计问题

从阀体与阀体轴承,阀体轴承与夹板,阀杆与阀球之间间隙设计偏大,阀球等内件浮动量过大(详见图3),阀座碟簧预紧力设计不足,在两侧压差较大(5.5MPa)快速开关的情况下,阀球在内部前后偏移、撞击、磨损,而磨损进一步加大了各尺寸间隙,随着磨损越严重,阀门泄漏进一步加剧,最终形成恶性循环导致阀门无法继续运行。阀杆轴及孔间隙大,主轴下端偏移,填料偏磨。由于阀杆与阀球接触间隙较大,接触面积相对减小,而且受阀体执行机构重力影响,导致阀杆上下撬动,出现阀杆填料及压盖出现偏磨状态,使阀门容易出现外漏、内漏。

图3 阀门结构示意图

3.2.2 阀门部分零部件材料选择不合理

阀门内部介质为高压合成气(275℃,成分主要为纯净的氢气加一氧化碳),设计前后压差5.5MPa,开关一次时间0.45s,开关频率为600次/天,开关过程阀球与阀座等各摩擦副之间的摩擦系数大,阀门很容易磨损。部分零部件的材料不耐磨,如阀座采用的猛青铜,夹板、球体轴套采用316而未做表面硬化处理,这些材料不耐磨,大大降低了阀门的使用寿命。

3.2.3 阀门选型不太合理

4 反吹阀解决措施

4.1 结构改进

控制阀体与阀体轴承、阀体轴承与夹板、阀杆与阀球之间间隙,减小球体的浮动量;改变阀杆端部与球体连接方式,增加阀杆的承载能力;通过计算重新选择碟簧,改进阀座密封形式,适当提高阀座预紧力。主轴新型连接形式和改型后垫片见图4、5所示。减小执行机构的长度及降低执行机构重量,可以降低阀门动作带来额外的阻力及填料的磨损。

图4 主轴新型连接形式

4.2 材质升级

对部分阀门零部件进行材质升级,增强其耐磨性。对阀座、阀座、夹板(2个)、球体轴套(2个)、主轴进行材质升级并增加耐磨合金层(低摩差系数碳化钨涂层),阀座由锰青铜更换为F316(密封面喷涂硬质合金),阀杆止推垫片由316升级为800合金。

5 运行结果及结论

通过现场对反吹球阀的结构改造,阀门的故障率大大降低,阀门的内漏、外漏、磨损等问题逐步得到了解决,对滤芯的吹扫效果也相对前期有明显的改善(阀门压降均匀且满足要求),能从本质上解决反吹阀故障问题,大大提高焦过滤器运行的安全、平稳性,同时,使反吹阀维修费用大大降低,滤芯吹扫效果有效增强,焦过滤器的整体经济性得到大大提高,阀门的连续运行时间由最初的30天逐渐提高到180天。