光纤束金属化封装工艺技术的研究

2021-07-15张冬梅孙伟雄周巧林张恩隆

张冬梅,孙伟雄,周巧林,张恩隆

(江苏法尔胜光电科技有限公司,江苏 无锡 214433)

1 研究背景

集束能量光纤组件是全激光显示系统的核心部件,由多根大芯径能量光纤集束封装而成,它的作用是提供柔性传输通道,完成显示系统高功率稳定光源的整合。集束端制备是该组件制作中最重要环节,制备效率与合格率直接影响着组件的批量化生产。在现有制备工艺中,采用无机胶水粘接的方式对大芯径能量光纤进行集束封装,而无机胶水由于固化后强度不高,无法保证对集束端光纤保护的充分性,并且研磨时可能有胶块脱落而参与到研磨过程中,影响研磨效果和效率。

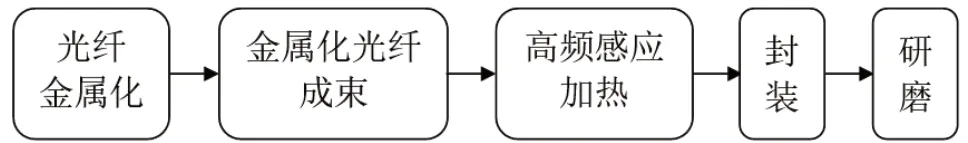

采用金属化光纤,并通过超高频感应加热实现集束封装的制备工艺,可以根本解决由于无机胶水自身特性产生的系列问题,同时增强可操作性,从而提高组件产能。

2 研究方法及试验过程

试验方案:

2.1 光纤金属化

选取集束光纤连接器的核心原材料——大芯径能量光纤,规格为芯径400μm,包层420μm。在光纤一端剥除所需长度的涂覆层,然后进行一系列表面预处理,镀上一层金属镍,镀层理想厚度为8~10μm。在实际过程中,发现大部分镀层比较光滑,但少数存在微孔。此外,镀层厚度的一致性无法保证和控制——这在研磨并进行端检后可以看出。金属化光纤及端面示意图,如图1,图2。

图1 金属化光纤

图2 金属化光纤端面示意图

2.2 金属化光纤成束

对步骤1完成的金属化光纤进行清洁处理后,仿照现有集束端组装工艺,将光纤穿入所需尺寸的内孔正六边形硅胶夹具中并微调,得到所需的束状排列。轻缓调整光纤前后位置,对齐前端,然后调整硅胶至距前端约6cm处,如图3。

图3 光纤束硅胶夹具束型图

2.3 高频感应加热

2.3.1 直接感应加热

用一对内腔也是正六边形的陶瓷夹具固定光纤束,位置距前端2cm处,如图4。接着使用高频感应加热设备,对陶瓷夹具之前的金属光纤部分进行高频感应加热,使其达到热熔成型的效果,以取代现有封装工艺中的胶粘方式。从工艺流程上可以看出,金属化光纤封装具有效率高,可操作性强,光纤无损伤且易于排列等诸多优点。但是在按照设想进行试验之后,发现试验结果与预期不一致:将光纤束前端置于感应线圈之中,在高频交变磁场作用下,光纤表面的镀镍层金属并没有热熔,这说明镍层中没有感应出使之产生大量焦耳热的涡电流,如图5。

图4 光纤束陶瓷夹具束型图

图5 直接感应加热

分析:金属化光纤镀镍厚度为10μm左右,与进行感应加热的一般金属材料相比,显然很薄,加之光纤直径相对较细,整个金属的体积量就很小,这可能就是直接感应加热无法感应生成涡电流的原因。

2.3.2 在前端缠绕铝丝后再进行感应加热

鉴于第一种加热方式的结果分析,制定第二种感应加热方案:在镀镍层外面缠绕铝丝后再进行高频感应加热。试验结果:铝丝熔化而镀层仍旧没有变化,如图6。

图6 前端缠绕铝丝后进行感应加热

分析:在光纤束外圈缠绕铝丝,只是增大了感应对象的外侧金属体积,且铝丝与镀层两部分金属并非一体,因此在时间只有数秒的感应加热之后,铝丝很快熔化了,而光纤镀层仍旧没能熔化。

2.3.3 在光纤束中间填充金属浆料后再进行感应加热

鉴于第二种加热方式的结果分析,制定第三种感应加热方案:通过在光纤束中间填充金属浆料的方式,增加感应对象内部金属或含金属物质,然后对金属浆料进行固化,再进行感应加热。试验结果:集束端仍旧没有热熔。

分析:填充金属浆料,看似增加了感应对象的金属体积,而且与需要熔化的光纤金属镀层形成了整体,但金属浆料毕竟与金属存在较大区别,所含金属散布于浆料中,成分有限,还是无法感应生成涡电流使集束端金属部分,尤其是镀镍层熔化。

3 结语

金属化光纤集束封装是一种新型封装工艺的尝试,该工艺没有使用任何胶粘剂,而是以金属为介质,通过高频感应加热的方式实现光纤的集束封装。

高频感应加热是金属化光纤封装的关键步骤,经过直接感应加热、在前端缠绕铝丝、在光纤束中填充金属浆料三种方案的试验后,均未达到熔融镀层的预期效果,因此,金属化光纤封装工艺还需在现有基础上进一步研究和试验。