新一代高铁接触网腕臂安装作业装备与工法研究

2021-07-15戚广枫李红梅畅洪亮

戚广枫,李红梅,畅洪亮

建筑业普遍存在的相对低效率、高风险、高损耗特点依然不同程度地存在于电气化铁路接触网工程建造的各个方面。近十多年来的高铁接触网建造工程创新实践,研发解决了系统设计和施工关键技术等工艺问题,完成了主要相关装备的研制。其主要成果之一的高铁接触网工程设计施工一体化工法系列步骤中的腕臂预配工法、吊弦预配工法、恒张力架线工法和弹性吊索安装工艺4种具体工法工序,配套以接触网标准作业车、架线作业车组等施工装备,通过全面的推广应用,将源于20世纪我国的传统接触网工程整体建造技术水平提升了一代。但是,这些关键工艺的实施对一线作业人员的综合素质要求较高,且很多作业环节如腕臂组装、吊装、安装就位等工序仍未能实现机械化,接触网作业人员仍需在高空负重作业,人工作业依旧繁重而低效,且存在一定的安全隐患。因此,需尽快解决施工机械化总覆盖率实际不足50%的现实问题,相应地,需对配套标准工法进行适应性完善,并结合未来智能建造技术探索和预研新型施工装备,以期形成新一代高铁接触网智能建造技术。

1 现状调研与需求分析

当前施工装备层面的主要问题是机械化的全过程覆盖率不高和高空负重操作,以及基于传统标准接触网作业车平台的作业模式存在一定局限性。

目前,国内牵引供电行业接触网腕臂安装和维修使用的主要设备为接触网检修车,这种标准作业车的可升降旋转移动平台(或称“作业斗”、“吊篮”)大致分为两种类型:一种是JW-4或JW-4G型或类似构造的接触网检修作业车,配置移动平台,如图1(a)所示;一种是类似JZW-4型的高空作业车,配置有可高空移动的斗篮,如图1(b)所示。

图1 标准接触网检修和作业车现状

上述两类作业车的底盘上安装有升降作业平台,可协作开展接触网安装或维修作业,但其实际上仅仅是为操作人员提供了一个作业及站立的平台。该标准作业车自20世纪90年代京秦电气化铁路建设从日本引进伊始,经国产化后列装使用至今,30年来并未经过实质性的改进。在实际运用中,由于平台旋转不便,也未配置助力装置,且从平板车面至地面或平台至安装位置始终存在约1~2 m的高差,作业人员需依靠扶梯和脚手架攀爬或负重提举零部件。

该类单一功能的作业车平台对附加导线安装、接触网腕臂安装等工作量较大或需要负重进行操作的技术工种的综合作业效率提升带来很大的掣肘,亟待做进一步的改进。同时,随着高铁建设的大规模展开,对高技能且年轻化的接触网作业人员需求大大增加,但随着我国人口红利的逐渐消失,掌握高铁关键施工技术的骨干人员年龄偏大,对辛苦的负重劳动力不从心。为使一线作业人员胜任高新技术的运用,有必要同期研究开发更为有效的面向现场作业的辅助管理系统,发挥以老带新的架子队作业模式的优势,克服骨干人员短期不足的矛盾。从设备和管理2个层面共同提升综合效率和效能,才能更好地发挥新型装备的优势和特点。基于此思路,有必要开展相关装备和工艺工法的研究制定,打造新一代智能高铁建造技术。

2 研发的技术路线

未来智能高铁建造技术研究的核心目标是围绕如何提高现场技术主管和领班作业骨干人员的作业指挥能力,扩大作业面的有效管控半径,实现相关各环节协同作业效率的提升。为此,需解决以下具体技术难题:

(1)在设备层面,需尽快开发高铁接触网腕臂安装施工作业装备,减少需人工进行负重操作的安装工序,提高机械化作业覆盖范围,既很好地改善了劳动环境,又最大限度发挥了现有作业人员的总效力。

(2)在人员班组管理层面,同步开展基于架子队的施工管理方式和管理系统研究,研究从数据自动传输和协同作业能力方面提升运用新型装备的能力。结合上述更高层次的智能建造技术研究思路和要求,研究与新型装备密切相关的工艺流程和施工工法,完善质量管理手段。

(3)未来的现场智慧工地建设或智能建造安装工程,应以智能工地管理系统SPM为核心建设,才能最大程度地发挥新型装备的使用效能,提升生产力。

通过上述思路分析,优先开展腕臂安装等新型作业车平台机械化自动化装备的硬件研究,解决高空作业负重操作困难的问题,通过同步开展的协同管理软件和配套工法的研究,最终统一于自主研发的智能工地管理系统SPM中,形成更大的效能与合力。

3 新型装备研制

本节探讨基于SPM的接触网腕臂安装机械化/自动化施工作业新型装备研制。

3.1 Z-W型腕臂自动化安装作业装备

自动化腕臂安装作业装备用于高铁接触网支柱上腕臂的安装及维护检修,提升腕臂安装及维护机械化水平,减轻劳动强度,提高施工精度。

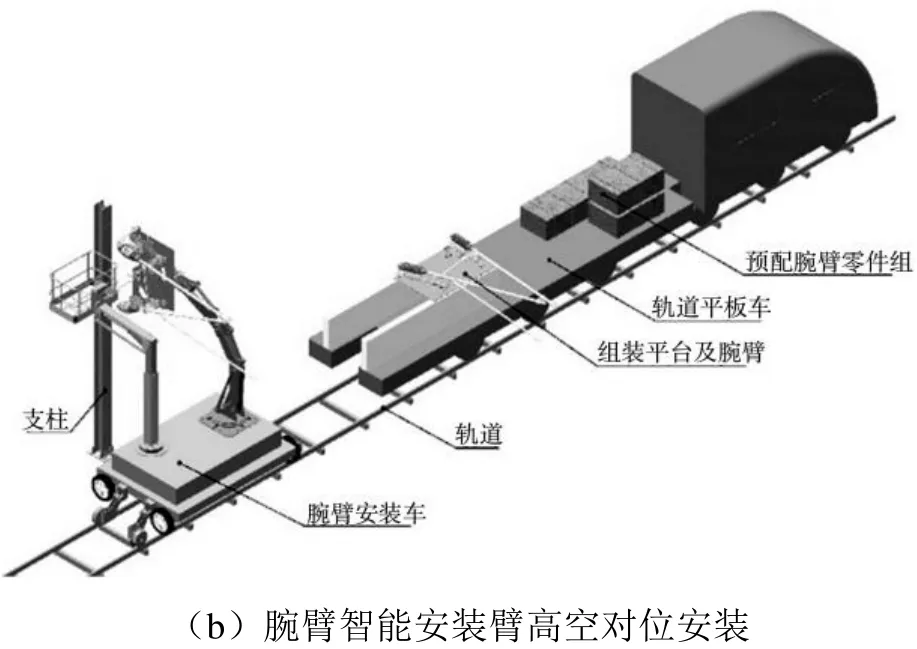

根据设想方案,SPM与具备智能控制功能的新型腕臂安装机或支柱组立机等自动化作业装备实现深度结合,可接受来自大数据中心的BIM智能建造信息的驱动,为新型智能化施工装备提供靶向目标、坐标,通过精测系统、卫星定位和视觉引导技术,同步完成安装过程导引、就位和动态信息数据交互,自动进入下一工序的数据流转。这种代表着一种智能建造未来模式的“Z-W型腕臂自动化安装作业装备(车组)”(图2、图3)已预研成功,并已在京雄高铁工程试用,成为正式列装设备。

图2 Z-W型腕臂自动化安装作业装备(车组)试用现场

图3 自动化腕臂安装作业装备(车组)的部分作业姿态

装备的研制及其主要性能参数:需要组织4名操作人员;安装效率为单套腕臂作业时间不超过20 min;具有遥控操作模式;具有多重安全防护功能(限位、防坠、防倾倒、缓冲等保护功能)。主要设备组成:公铁两用底盘平台车、升降臂+作业斗、腕臂智能安装臂。

3.2 J-W型腕臂安装机械化助力作业装备

为了在短期内迅速提升生产力,有必要针对现状分析中所提到的高空负重操作问题,侧重于改进标准接触网作业车平台存在的局限性,并基于现有装备制造能力实现量产。

通过分析既有标准作业车的问题可知:在作业车的功能方面,标准作业平台仅提供作业人员作业及站立的位置,还不具备承担从地面或作业车组的平板车面负重运送腕臂或其他重物至高空作业点的运转功能,也不具备较大的作业半径,既无法触及空间位置较低的作业面,也无法触及位置较高的作业面,不能充分发挥综合检修效率且限制了其使用范围和用途。斗篮式作业车作业斗的高空作业运转半径虽大,但仍无法低置到地面等作业面,无法进行地面腕臂等重物的运载(抵达其安装位置),因而也无法仅通过一个过程完成腕臂架装等任务。因此,有必要研究一种新型的高空作业平台,以解决腕臂、附加导线或下锚等安装调整工艺的需求,提高整体作业车的利用率,减轻工人劳动强度和进一步保障作业安全。

在新型J-W型作业车组的研制过程中,主要解决以下技术难题:(1)平台(吊篮)具备较大高差的运动范围,需要设计新高空作业平台(吊篮)的曲臂结构(简单增加曲臂的节数或采用多节回转折臂并不能实现低置的功能)。(2)为了满足用户安装腕臂或其他类似负重安装作业需要,平台作业斗的空间需要满足站立人数不少于2人,同时满足安装其他机械装置的条件。(3)为了提高其经济性和多用途性,需实现对适配的作业车底盘无特殊要求,可兼容目前主流的动力车底盘。

基于标准底盘研发的新平台技术方案如下:

(1)曲臂结构采用第一节臂总成加伸缩臂总成的组合方案,实现吊篮可向车体下方运动。

(2)吊篮设置调平和回转功能,保证作业人员安全,提高作业效率。

(3)停止作业并归位后的限界符合GB146.1标准轨距铁路机车车辆限界和客运专线铁路机车车辆限界要求。

(4)标准作业车或其他接触网动力车具备的液压系统、电气系统均可满足本方案技术要求,即可直接利用经简单改造的原车底盘。在该条件下校验轨道上作业时的倾覆力矩,确认整车的稳定性能满足要求。

JW系列作业车配置新型低置运转平台后,与基于JPC-160改造的带腕臂组装作业装备的平板车组合后构成J-W作业车组,如图4所示。

图4 典型的J-W安装作业装备(车组)构成

3.3 新作业装备的使用特点与优势

运用上述新作业装备,可提高单程作业工效,作业装备具备与SPM联合使用的接口功能,可进一步开发和提升综合作业效能,并可升级为智能化腕臂安装作业装备。新作业装备的特点综述如下:

(1)具有更大的高低行程的作业半径,意味着适用范围更大,具有更多的使用用途,提高接触网工程的(作业车)机械化利用率和作业效率。

(2)可实现以往作业较困难的某些负重操作,如架装腕臂等需要低置地面或车平台面拾取重物(如腕臂和工具),并方便接送作业人员。该负重作业量占整个接触网标准化作业量的30%以上,可明显降低人员的劳动强度,改善安全作业条件。

(3)可在整装式新型作业车配置上述作业装备,也可利用既有作业车辆改装,以快速列装形成生产力。

(4)可实现灵活配置,可根据用户需求选择作业平台的尺寸,在设定的作业范围内作业时的倾覆力矩和整车的稳定性能满足安全性要求。

4 配套工法的研究

典型的低置式作业平台工作位如图5所示。建议结合施工单位管理需要,配合研究相应的施工安装工艺工法,以确认符合安全和技术管理要求。

图5 典型的作业平台操作工位示意图

结合腕臂绝缘子在安装现场的作业车平台上就地套装金属腕臂的过程,运用SPM系统指导进行完整的腕臂安装作业流程(工法)设想见附表1,供研究标准工法参考。流程图中涉及的腕臂组装地面作业机械化辅助装置集成在配套J-W作业车组中,也可单独定制使用。

附表1 基于SPM系统3的腕臂安装作业工艺流程(设想)

5 结语

通过上述研究和实践,本着注重实效,着眼解决现场人员负重操作问题,提升接触网作业机械化率而相应研发的新型接触网安装作业车取得了阶段性成果,达到了预期目标。研究过程中,还结合现代工业控制技术和铁路智能建造未来发展需求,同步完成了自动化/机械化的腕臂安装智能装备和适用于作业队的智能工地管理系统SPM的研发和试用。通过对围绕SPM开展的新型施工装备、工法研究,探索了一种高铁施工技术运用的新模式,确保所研制样机的工程实用化程度,以满足高铁接触网支柱装配的腕臂安装及维护检修需要。

同步开发的腕臂安装、支柱组立和吊弦标定等多型自动化作业装备,通过在汉十、京雄高铁和已开工项目福厦高铁等工程项目的分析、预研、试用改进和推广,可望在不久的将来,结合更高层次的智能建造系统构建与综合运用,在设备、班组管理2个层面切实提升我国电气化铁路接触网工程建设一线相对薄弱工序的效能,最终实现接触网工程施工各环节协同作业效率的提升,降低安全作业风险和中间损耗,提高工程建设的经济性,主动适应当前社会现状和市场需求。