电子外观结构件用6013铝合金板材热处理工艺研究

2021-07-15李飞龙赖仕祯宋丰轩尹昌波

李飞龙,赖仕祯,宋丰轩,尹昌波

(1.南南铝业股份有限公司,南宁 530200;2.上汽通用五菱汽车股份有限公司,柳州 545007;3.北部湾大学,钦州 535011)

0 前言

6×××系铝合金由于具有强度高、导热性良好、可切削性能和化学抛光效果好等优点,是制造电子产品外观结构件的理想材料,广泛用于消费电子外壳如笔记本电脑、手机、电视等。其中6013铝合金是当今世界上最先进的铝合金之一,相较于6061-T6合金,6013-T6铝合金强度高出约25%,甚至可以媲美7×××系铝合金的强度[1-3]。另外,6013合金还具有更加优秀的钻削性能,极易排屑,可用于钻削更复杂的零部件并显著降低钻削加工成本。为此,6013合金被当作新一代的理想材料,以满足电子产品外观结构件市场对高强度、轻量化和易加工的进一步需求。

目前国内外铝加工企业开始尝试开发6013铝合金电子外观件基材。本研究以工业应用为基础,探讨研究了固溶、时效和时效停放时间对合金力学性能和微观组织的影响,以期为工业生产综合性能优越、阳极氧化效果好的6013铝合金板材提供指导。

1 试验材料与方法

1.1 试验材料

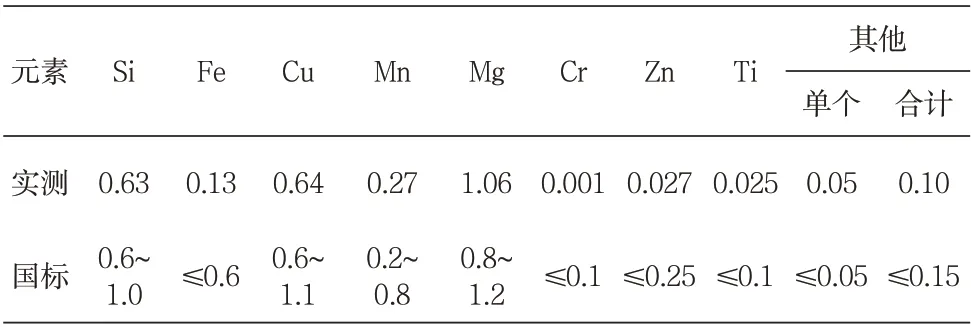

试验所用材料为半连续铸造生产的6013合金扁锭(化学成分见表1),铸锭规格为520 mm×1 620 mm×6 500 mm。

表1 6013铝合金化学成分(质量分数/%)

铸锭经均热处理后出炉冷却,接着锯切铣面成规格为500 mm×1 600 mm×5 000 mm的铸锭,最后经轧制生产后板材的成品厚度为9 mm。

1.2 试验方法

为利于工业化大生产,本试验拟研究制定6013铝板材的单级固溶和单级时效热处理制度。通过单因素实验,分别改变固溶温度和固溶时间、时效温度和时效时间4个参量,最终优化得到综合性能满足客户需求的热处理工艺参数。同时,为了适应工业化生产过程中排产的需要,研究确定时效前的停放时间对6013铝合金板材力学性能的影响。

力学性能测试在Z100电子万能试验机上进行,测试方法参照GB/T 228-87;样品的微观组织观察和能谱分析在Quanta-200扫描电子显微镜上进行。

2 试验结果与分析

2.1 固溶对合金力学性能的影响

先将6013铝合金热轧板材在535~570℃范围内固溶20~60 min,然后用冷水淬至室温状态,并立即在172℃下时效12 h,最后对时效后的板材进行力学性能测试。所得的力学性能随固溶制度的变化如图1所示。由图可知,随着固溶温度的升高,合金的强度先是迅速增大而后小幅增长,见图1(a)和图1(b);当固溶温度从535℃提高到560℃时合金强度增加较大,继续提高固溶温度到570℃时合金强度则增加较小;而延伸率随固溶温度的增加变化较小(见图1(c))。另外,当固溶温度相同时,随着固溶时间的延长,合金强度先快速增长然后趋于平缓。当固溶时间由20 min增加到30 min时,合金强度增加较大,进一步延长固溶时间至60 min后,强度略有减小并趋于不变;延伸率随固溶时间的延长略有下降。

固溶对合金力学性能的影响主要是由固溶过程中铝基体的固溶度和再结晶分数的变化所致[4-5]:随着固溶温度的增加和固溶时间的延长,合金中溶质原子的扩散激活能降得越低,越有利于合金元素扩散、固溶到铝基体中。基体的固溶度增加,固溶越充分,淬火后基体的过饱和程度越高,时效过程中第二相析出的驱动力也越大,合金强度越高;同时,提高固溶温度和延长固溶时间会显著增加合金中的再结晶分数,这会降低合金的力学性能。因此,当固溶温度为535℃时,合金固溶不够充分,强度较低。提高固溶温度至560℃时,合金元素的固溶度迅速增加,强度提高20 MPa以上。继续提高固溶温度至570℃,此时合金中元素的固溶度增加较小,而再结晶分数增长较快,导致合金强度增幅较小,在10 MPa以内。与提高固溶温度对合金力学性能的影响类似,当固溶时间在40 min内时,固溶时间的延长可显著提高合金的强度,而进一步延长固溶时间,合金的强度则增加较小。延伸率随固溶温度和固溶时间的变化与合金强度的变化不同,在固溶度和再结晶分数的共同作用下,合金的延伸率随着固溶温度升高和固溶时间的延长略有减小,但变化较小,在2%范围内,这可能是由于再结晶分数的增加导致合金断裂类型的改变所引起的。

由此可见,采用高温短时固溶的方式更利于工业化大生产。另外,为满足客户需求,合金的屈服强度应不低于320 MPa(见图1(a)),因此合适的固溶制度应为570℃/40 min。

2.2 时效对合金力学性能的影响

将6013铝合金在570℃下固溶40 min后立即进行时效热处理,不同时效制度下合金的力学性能变化如图2所示。由图可知,随着时效时间的延长,合金的强度先增加后减小,存在峰值强度,见图2(a)和(b);而延伸率随着时效时间的延长先略有下降,后趋于不变(见图2(c))。另外从图中可以看到,提高时效温度缩短了合金到达峰值强度的时间,如在192℃时效10 h后,合金强度即进入峰值平台,而在172℃和182℃下保温12 h后合金强度才达到最大值。需要指出的是,时效温度的提高虽然缩短了合金达到峰值强度的时间,但会造成合金峰值强度的降低和延伸率的减小:在172℃和182℃下保温12 h后合金的屈服强度和抗拉强度分别为330 MPa和390 MPa左右,当温度提高至192℃时效10 h后,合金的屈服强度和抗拉强度分别减小为320 MPa和385 MPa左右;172℃时效时合金的延伸率最高,为18%~20%,而当时效温度提高至182℃后,合金的延伸率降为16%~18%;进一步提高时效温度至192℃后,合金的延伸率进一步减小至14%~16%。综合考虑,当时效制度为172℃/12 h时,6013合金具有最高的强度和较好的延伸率,其数值分别为:屈服强度330 MPa、抗拉强度389 MPa、延伸率18.5%。

6×××系铝合金中的主要强化相为Mg2Si相,时效过程中的脱溶序列为:GP区→β″→β′→β[6]。其中亚稳相GP区、β′和β″相与基体共格、半共格,使基体晶格发生畸变,阻碍位错的运动,从而使金属得到强化。而β相为稳定相,与基体非共格,对金属的强化作用较弱[7]。在时效过程中,随着保温时间的延长,6013铝合金中的强化相β″和β′相不断形成,合金强度也不断升高。然而进一步延长时效时间会导致亚稳的强化相向稳定的β相转变,导致合金的强度下降,合金转变为过时效态。因此随着时效时间的延长,6013合金的强度先较快增长后略有减小。时效温度的提高使得合金元素的扩散速率增大,时效相的脱溶析出和转化过程加速,因此6013合金的峰值时效时间提前。另外,高的时效温度会导致时效析出过程发生变化,如在时效过程中直接形成β′亚稳相和β稳定相。而由于时效析出相为异质形核,亚稳相的减少会导致时效析出相析出密度的下降和分布均匀性的减小,从而引起合金强度和延伸率的减小,因此高温时效的合金力学性能低于低温时效的合金力学性能。

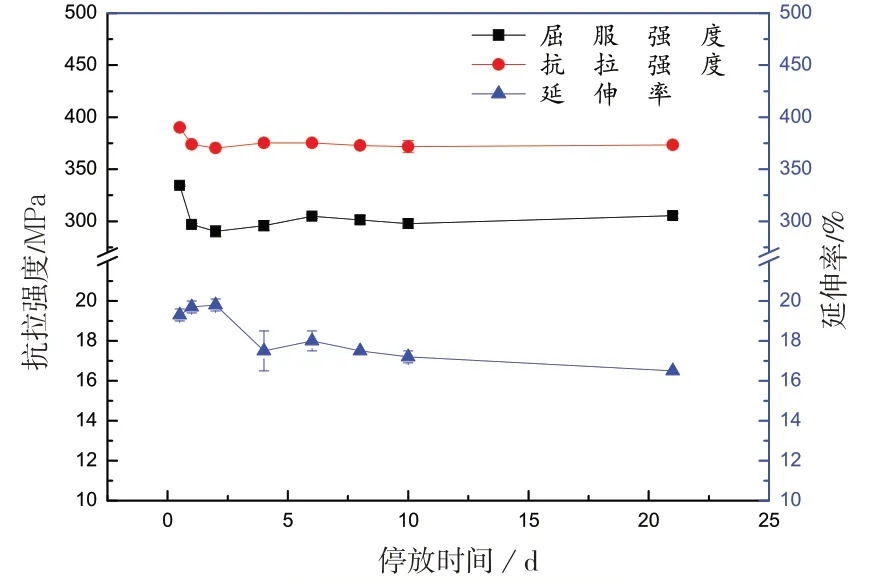

2.3 时效前的停放时间对合金力学性能的影响

工业化大生产过程中往往会涉及到铝材的转运和排产,而时效强化铝合金固溶淬火后在室温停留过程中会发生第二相的脱溶析出,这会导致淬火态合金过饱和度的减小,进而影响时效析出相的析出和转化,引起合金性能的变化。为此,本文研究了6013铝合金板固溶淬火后在室温停留不同时间后的力学性能的变化,以考察该合金对时效前室温停留时间的敏感性,为工业化排产提供参考。所得力学性能随室温停留时间的变化曲线如图3所示,相应的工艺制度为:570℃/40 min固溶,然后在室温下分别停放0.5 d、1 d、2 d、4 d、6 d、8 d、10 d和21 d,最后在182℃下时效12 h。

从图3中可以看到,随着时效前停放时间的延长,6013铝合金的强度和延伸率先快速减小后趋于不变。淬火态合金室温停放1 d后的力学性能下降较大,与停留时间在1 d内的合金相比,较长停放时间的合金屈服强度降低约40 MPa,抗拉强度下降约20 MPa,延伸率最大减小约3%。停放后铝合金力学性能的改变与合金中Mg2Si析出相的含量有关[8]:淬火后在室温下停放时,6013合金中溶质原子与空位发生重聚形成沉淀相,时效时沉淀相作为异质形核点会引起时效析出相形核、长大,从而导致时效析出相比在淬火后立即时效的合金析出相粗大,力学性能减小。

图3 不同停放时间对合金力学性能的影响

2.4 微观组织分析

电子外观件用铝合金材料在使用前需要经过阳极氧化处理,而铝材表面阳极氧化后的效果与铝材中第二相的化学组成和分布密切相关。因此为了考察6013板材阳极氧化效果,本文对6013合金时效后板材中的第二相进行了观测。图4为典型的SEM形貌图及元素面扫描分布情况。从图中可以看到,样品中存在粗大的第二相,最大尺寸约30 μm,沿轧制方向分布(见图4(a));EDS能谱显示粗大第二相主要为由Al、Fe、Si、Mn元素构成的(FeMn)3SiAl15相,另外还含有少量的Cu(见图4(b));元素面扫描结果表明,Al基体中仅有Si、Fe两种元素发生明显的偏聚(见图4(c)和(d)),而Mn、Cu等元素分布较均匀(见图4(e)和(f))。

图4 6013时效态样品的典型SEM形貌及元素面扫描照片

铝合金中不同合金元素对阳极氧化效果的影响规律为[9]:当合金中含有Fe时,外观件阳极氧化处理后的表面色泽会变坏;Si含量及其分布形态不同,会导致氧化膜呈灰铸铁色或近乎黑色;当Cu含量较少时,氧化膜呈绿色,随着Cu含量增加,膜变薄,而色泽变深暗;Fe与Mn和Cr能形成难溶的化合物,Fe与Si形成FeAl3和α-AlFeSi相,Fe和Cr等杂质将会产生料纹缺陷。由于在熔炼铸造过程中将6013铝合金板材中的Fe杂质含量控制在较低的水平(实测质量分数仅为0.13%,见表1),同时Si含量按照国标下限进行熔炼铸造,因此板材中Fe、Si杂质相的含量较低。而由于其他元素分布较均匀,这使得板材阳极氧化后的表面质量较好,无明显料纹、黑点、色差等缺陷。阳极氧化处理后的样品经客户检验质量合格,满足了客户要求。

3 结论

(1)当热处理制度为570℃/40 min固溶+172℃/12 h时效时,合金力学性能最佳,其相应的屈服强度、抗拉强度和延伸率分别为330 MPa、389 MPa和18.5%。

(2)合金的力学性能对时效前的停放时间敏感,当停放时间超过1 d后,力学性能下降明显,继续延长停放时间达到2 d以后,合金力学性能维持不变。

(3)时效态合金中存在粗大的(FeMn)3SiAl15相,导致Fe、Si等杂质相发生明显偏聚。但Cu、Mn等合金元素在铝基体中均匀分布,板材阳极氧化后的表面质量较好,能满足客户需求。