基于扩展光源的视角偏转膜表面微结构设计

2021-07-14冯奇斌李德华肖慧丽吕国强

冯奇斌,李德华,肖慧丽,王 梓,吕国强*

(1.合肥工业大学 特种显示技术国家工程实验室,安徽 合肥230009;2.合肥工业大学 光电技术研究院,安徽 合肥230009;3.合肥工业大学 仪器科学与光电工程学院,安徽 合肥230009;4.合肥工业大学 电子科学与应用物理学院,安徽 合肥230009)

1 引 言

液晶显示已经广泛用于电视、手机、个人电脑等领域[1]。在这些应用中,通常要求液晶显示的主视角是液晶屏的法线方向,也就是在液晶屏法线方向的亮度最高。但是,在飞机、火车、汽车驾驶舱等一些特殊的显示环境中,受显示器安装位置和角度的限制,观看者不能正视显示器,显示器通常需要倾斜安装以便于观看者获得最佳的观看角度,这会大大增加安装和设计成本。一个有效的解决方法是对液晶显示器的背光源进行光线调控,根据显示器法线方向与观看者视线之间的夹角,利用一层具有表面微结构的光学膜使背光源的最大亮度方向由0°偏转到观看者视线方向。目前,这种方法都是基于点光源设计,偏转后的视角曲线与光源视角曲线的拟合度较差,并且光线透过率较低。

液晶显示器的背光源分为直下式和侧入式。目前对直下式背光的视角调控有两种方法,一种是通过自由曲面透镜对LED发出的光线进行调控[2-11],这种透镜会增加背光模块的厚度;另一种方法是利用特殊设计的具有表面微结构的光学膜来调控光线[12-15],能够实现液晶显示器的轻薄化。侧入式背光通常是针对导光板进行设计,在导光板的上下表面设计不同形状的微结构实现对光线的偏转和提取[16];设计两个LED光源模块以提供不同的视角模式,即宽视角模式和窄视角模式[17]。但上述方法只能实现视角范围的收缩或扩大,并不能偏转背光源的最大亮度视角。文献[18-20]设计了具有表面微结构的光学膜来实现视角偏转,但是该方法基于点光源,而实际要应用于扩展光源,理论设计与实际效果之间有很大差距,需要通过大量的优化工作来改善视角偏转效果,过程繁琐。

本文提出一种基于扩展光源设计视角偏转膜微结构的方法,将扩展光源离散成有限个点光源,通过分段加权叠加方法对多个点光源计算出的初始面型曲线进行叠加得到单个微结构面型,无需后续的优化过程,即可得到透过率较高的视角偏转效果。

2 基于扩展光源的视角偏转膜表面微结构设计

2.1 扩展光源离散化设计

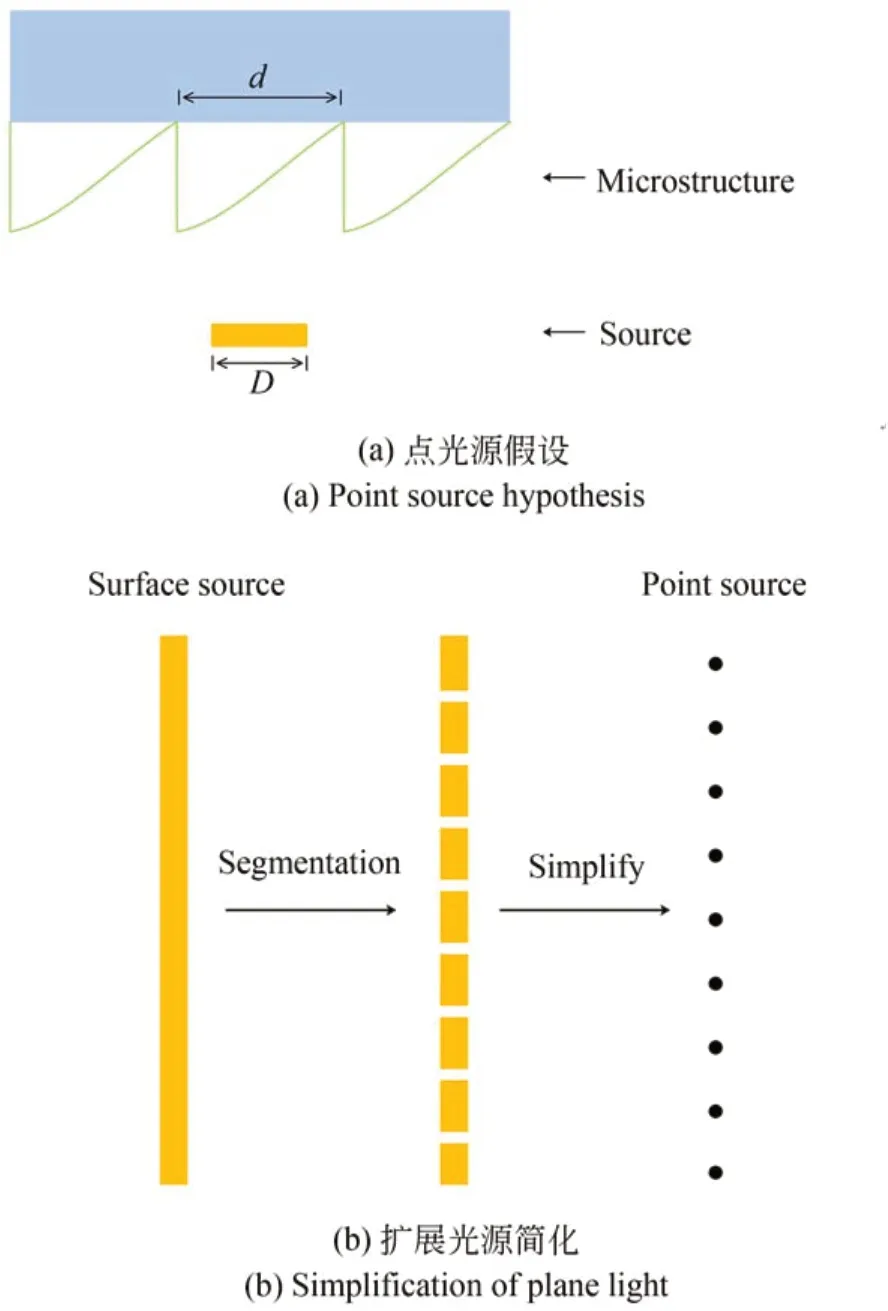

目前,光学元件设计方法通常都是将扩展光源假设成点光源来简化设计,而实际扩展光源是有面积的,如图1(a)所示。根据经验,光学元件的尺寸d与光源尺寸D的比值至少要大于5才能保证点光源假设成立[21]。本文中,光源是多个独立的LED经过导光板和扩散膜后形成的一个整体的亮度均匀的扩展光源,扩展光源尺寸就是背光模块的尺寸。根据视角偏转膜单个微结构的尺寸以及上述比例关系,先将扩展光源分割成多段扩展光源,这时每段扩展光源相对于微结构尺寸满足点光源假设,可以将扩展光源简化成点光源,如图1(b)所示。

图1 扩展光源的离散设计原理Fig.1 Principle for discrete design of extended light source

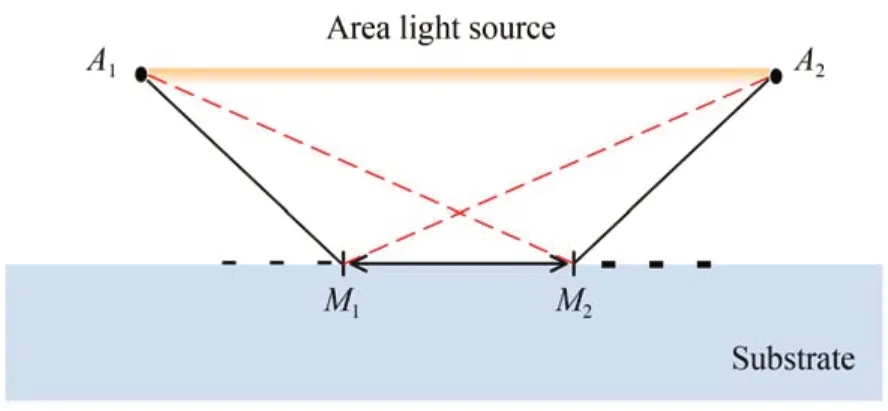

设计单个微结构面型时需要先确定它对应的部分扩展光源的尺寸。从背光源出射的光线为朗伯分布,大部分能量都集中在±60º内,所以在设计过程中只考虑光源±60º以内的光线。如图2所示,M 1M 2为一个微结构,A 1A 2是M 1M 2所对应的一段扩展光源,为了使A 1点以60°出射的光线能到达M 2点,A 2点以60°出射的光线能达到M 1点,A1M2与A1A2之间的夹角应为30º,A2M1与A1A2之间的夹角应为30º。根据M1M2的尺寸以及基底与扩展光源的距离即可确定A1A2的尺寸,再由点光源假设将扩展光源A1A2离散成点光源。

图2 单个微结构M 1M 2和对应的扩展光源A 1A 2Fig.2 Single microstructure M 1M 2 and corresponding sur⁃face light source A 1A 2

2.2 基于离散点光源的设计

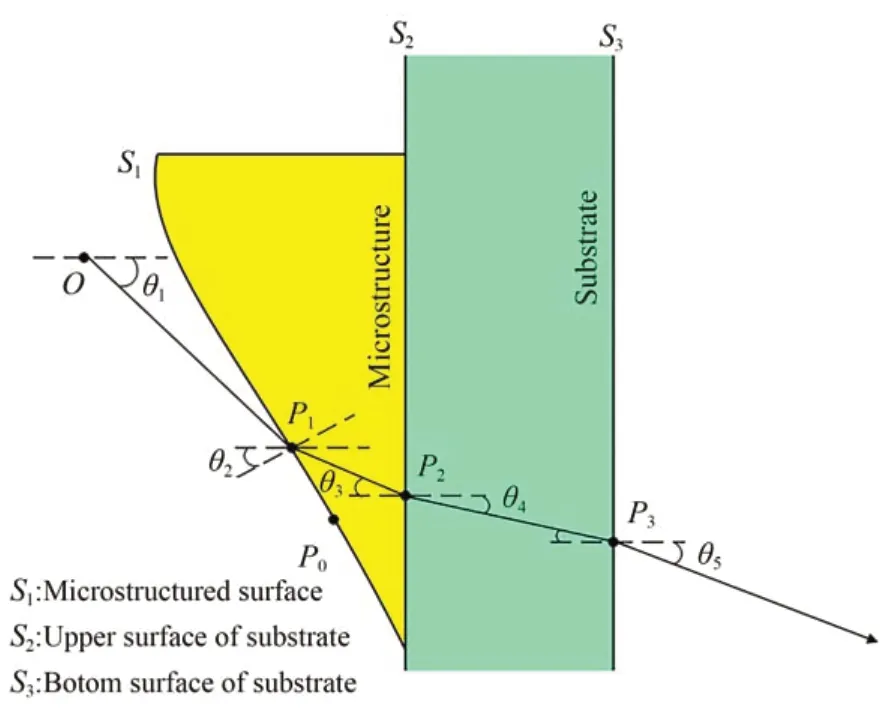

由每个点光源确定视角偏转膜的初始面型,其设计原理如图3所示。对于一个点光源O,它发出的部分光线会到达视角偏转膜微结构表面S1并发生折射进入偏转膜内部,再经过基底的两表面S2,S3两次折射后出射。为了使背光源的视角发生偏转,让每条入射到偏转膜微结构表面的光线经过3次折射后都偏转−15º,光源的视角会整体偏转−15º。

图3 微结构面型设计原理Fig.3 Design principle for microstructure surface

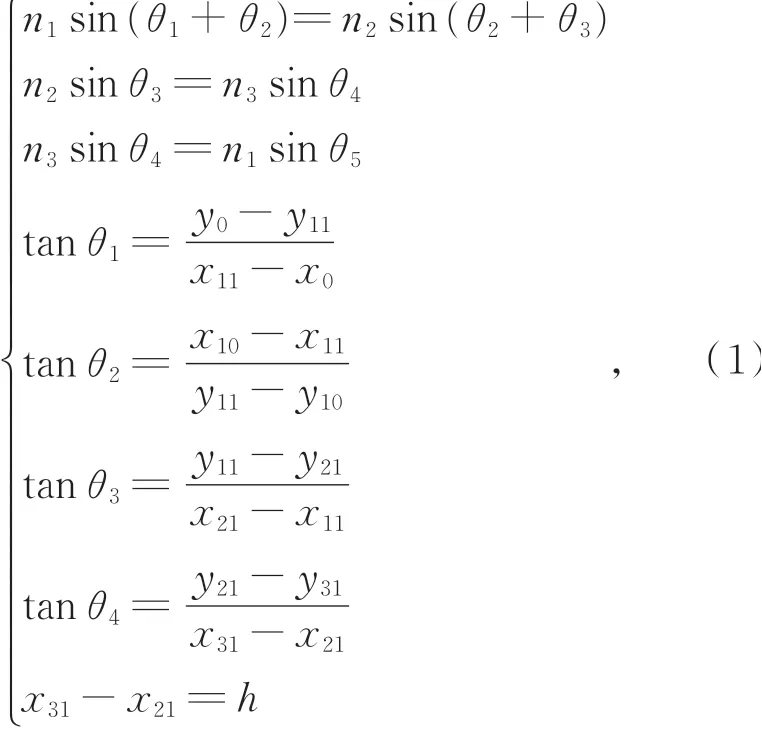

根据斯涅耳定律及图3中的几何关系可以得到:

其中:n1=1,n2=1.49,n3=1.57,分别为空气、光刻胶和基底的折射率;x0,y0为点光源O的坐标;x10,y10为迭代计算面型的初始点P0坐标;(x11,y11),(x21,y21),(x31,y31)分 别 为P1,P2,P3点 的 坐标;h是基底厚度,设为190μm。

单个微结构的尺寸参考液晶显示器背光模块中常用的BEF膜表面微棱柱的结构尺寸,根据现有的无掩膜激光直写光刻工艺,加工高度为15μm左右的微结构效果较好。根据方程组(1),将微结构的周期定为25μm,高度定为15μm。考虑到视角偏转膜实际放置时会与背光源上扩散膜之间存在10μm的间隙,光源O与基底上表面S2间的距离为25μm。通过方程组(1)逐点迭代计算得到单个点光源对应的视角偏转膜的初始面型。

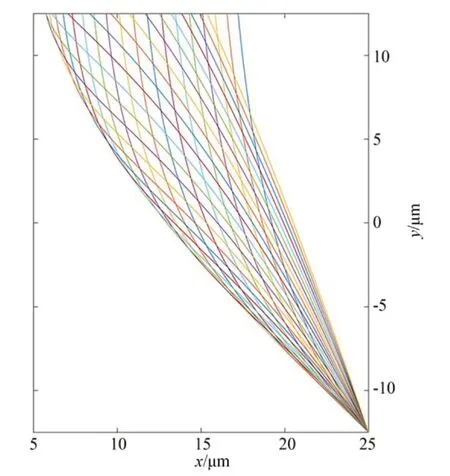

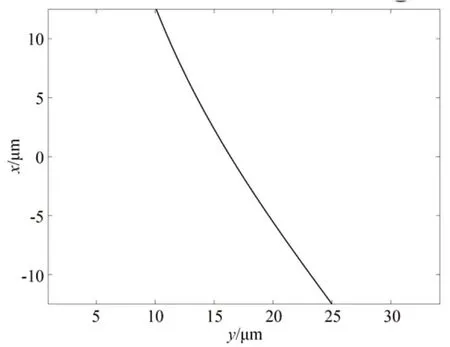

根据图2中扩展光源尺寸与微结构尺寸的关系可得A1A2=61.6μm。根据点光源假设可以将扩展光源A1A2离散成点光源,而在此设计中扩展光源离散成点光源的数量越多,越接近扩展光源的实际情况。因此,将扩展光源A1A2离散成31个点光源,每两个点光源之间间隔2μm,根据方程组(1)每个点光源会计算出一条初始面型曲线,一共有31条曲线,如图4所示。

图4 视角偏转膜的初始面型曲线Fig.4 Initial surface curves of viewing angle deflection film

2.3 基于分段加权的设计

离散后的各个点光源相对于M1M2来说位置不同,每个点光源辐射到偏转膜微结构上的能量也是不一样的,依据能量的大小给每条曲线分配一个权重系数。根据朗伯光源辐射能量的特点,以θ角度出射的光线强度为Iθ=I0cosθ,I0为光源法线方向的光线强度。考虑到M1M2的尺寸,每个点光源辐射到微结构M1M2上的光线有一个角度范围θn,如图5所示。图6给出了不同位置的点光源的θn值。

图5 点光源Pn辐射到M 1M 2上的光线角度范围Fig.5 Angle range of light source Pn radiating on M 1M 2

图6 不同位置的点光源θn值Fig.6 Point light sourceθn at different positions

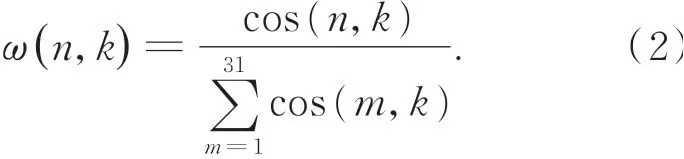

由图6可见,不同位置的点光源θn值最小为24.5º,最大为53.1º,角度很大,因此需要对M1M2进一步分段,以确定每一小段上每个点光源的权重。如图7所示,将M1M2等分成10份,每个点光源对应的初始面型曲线也被等分成10段。点光源Pn和其中第k段中点的连线与点光源Pn辐射法 线 方 向 的 夹 角 为θ(n,k),根 据 朗 伯 光 源 光 强 分 布特点,这个角度光线的辐射能量为I0cosθ(n,k)。31个点光源在第k段对应了31条曲线段,每条曲线段的权重为:

图7 分段后确定权重Fig.7 Weights determine after segmentation

将31条曲线段与对应的权重相乘得到第k段上叠加后的曲线段L k,即有:

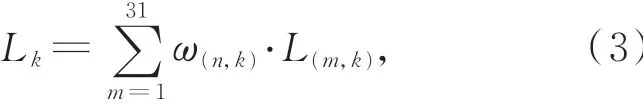

其中L(m,k)为点光源Pm对应的初始面型曲线被等分后的第k段。对10个区域分别叠加后得到10段叠加后的曲线段,最后将这10段曲线段连接形成最终的偏转膜面型曲线L,即:

图8 为视角偏转膜单个微结构的面型曲线,是由图4中31条初始面型曲线经分段加权叠加方法得到的。

图8 分段加权叠加后的微结构面型曲线Fig.8 Microstructure surface curve after piecewise weighted superposition

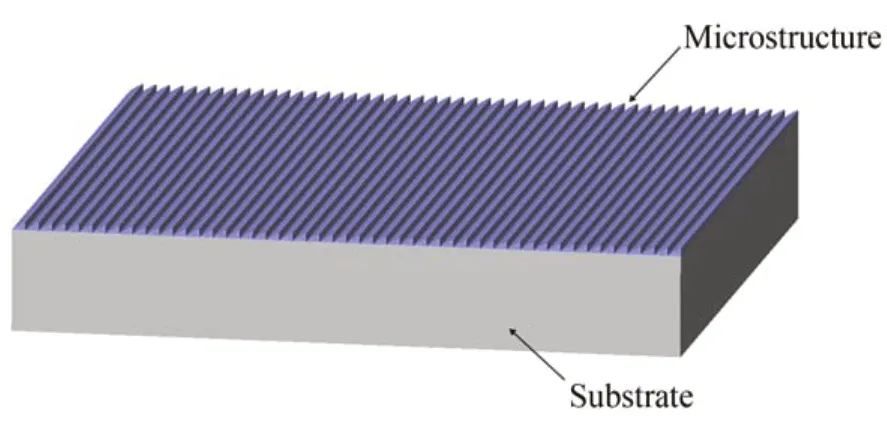

3 仿 真

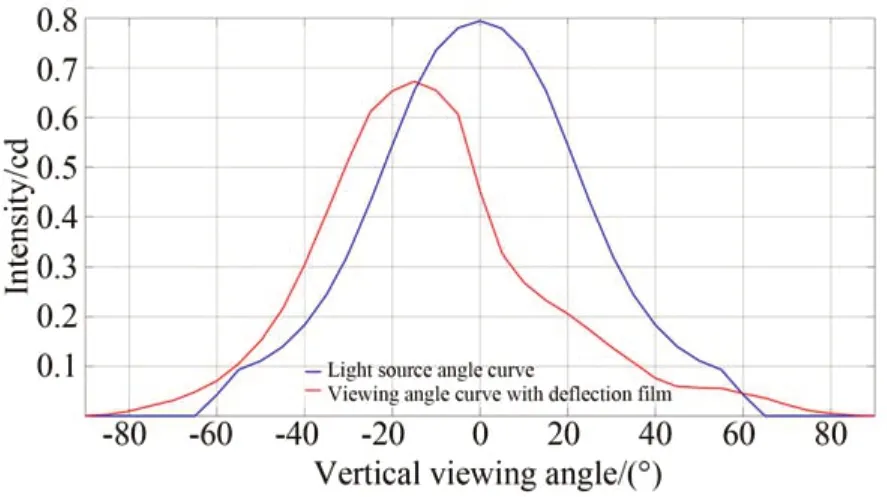

根据图8中的偏转膜表面微结构面型数据,在光学设计软件LightTools中建立偏转膜模型。为了使仿真结果尽可能地接近实际情况,将微结构和基底折射率及材料的光线透过率设置成和实际制备的材料一致,模型如图9所示。光线追迹后的强度剖切图及光源的强度剖切图如图10所示。

图9 视角偏转膜模型Fig.9 Model of viewing angle deflection film

由图10可以看出,最大亮度视角偏转到了−15º,半亮度视角为(−38.4º,4.4º),偏转后的视角曲线与光源的视角曲线的拟合度很好,没有任何增益出现,并且偏转膜的光线透过率为84.7%。

图10 仿真视角曲线Fig.10 Simulated perspective curves

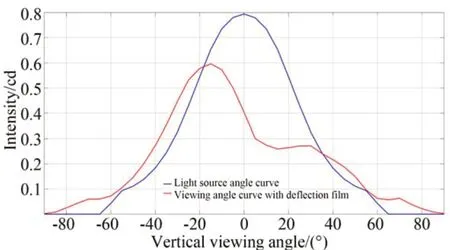

为了与基于点光源[19]和后期优化方法进行对比,本文重复了文献[19]的设计工作,同样的仿真参数设置下得到的视角曲线如图11所示。可以看到,最大亮度视角为−15°,透过率为75%,在30°处存在增益。和基于点光源的设计方法相比,基于扩展光源的设计方法视角偏转效果更好,光线透过率更高。

图11 基于点光源设计的偏转膜仿真视角曲线Fig.11 Simulated viewing angle curves of deflection film based on point light source

4 实际测试结果

根据仿真设计结果,使用无掩膜直写光刻工艺制备了视角偏转膜。在玻璃基片上涂覆AZ4562光刻胶,使用海德堡公司的无掩膜光刻机MLA 100制备出视角偏转膜微结构,并使用激光共聚焦显微镜LSM 700检测微结构面型。图12为显微镜下视角偏转膜的微结构形貌。

图12 视角偏转膜共聚焦显微镜测试图Fig.12 Image of viewing angle deflection film by laser confocal microscope

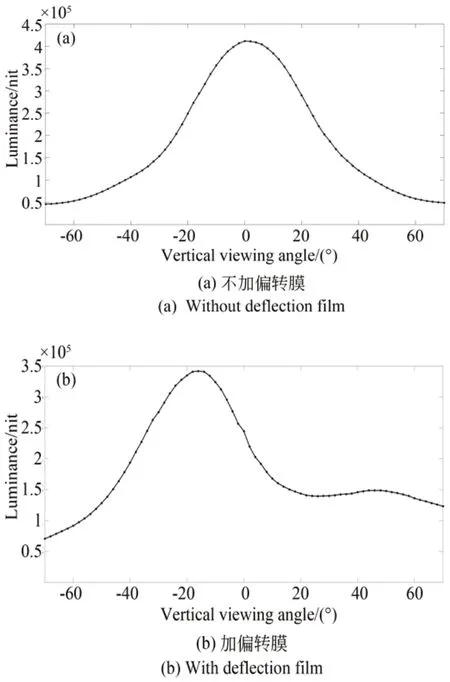

使用光学特性自动测量仪测试不加偏转膜和加偏转膜两种情况下背光模组的视角曲线,测试使用的偏转膜尺寸为7 cm×7 cm,基底是厚度为190μm的PET,测试时将偏转膜贴在背光模组的最上层,也就是扩散膜上。如图13所示,加偏转膜后垂直方向的最大亮度视角由0°方向偏转到−16°;半亮度视角由(−23.8°,27.4°)变为(−43°,9.4°);最大亮度由411 900 nit降低到341 900 nit,光线透过率为83.0%。−16°处亮度由293 695 nit提高到了341 900 nit,增加了16.4%,提升了指定视角上的亮度;0°方向视角亮度由411 900 nit降低到244 500 nit,下降了40.64%。

图13 垂直方向的视角曲线Fig.13 Vertical viewing angle curves of BLU

5 结 论

本文提出一种基于扩展光源的加权叠加方法,设计的视角偏转膜表面微结构无需优化即可得到较好的视角偏转效果和较高的透过率(83.0%)。与传统的基于点光源的设计方法相比,偏转后的视角曲线没有增益,该设计方法简单,缩短了产品的开发周期。