高压旋喷桩处治运营高速公路沉降效果分析

2021-07-14刘惠丽

刘惠丽

(山西交通控股集团有限公司 运城北高速公路分公司,山西 运城 044000)

0 引言

湿陷性黄土地基是高速公路地基处治的重点,如果处治不当很容易在运营使用后造成路基路面结构出现较大的沉降变形,不仅破坏了路基路面整体结构,还会影响行车安全,引发交通事故[1]。因此,运营后的高速公路如出现较大沉降变形,且较长时间仍不能达到稳定,分析原因一般是由于地基沉降造成的,必须采取措施对地基进行加固[2]。结合右芮高速河运段沉降处治施工实践,对路面沉降情况开展调查后制定方案采取高压旋喷桩进行处治,布置测点进行监测,分析监测结果确定加固效果。

1 沉降情况调查

1.1 依托项目简介

右芮高速河运段全长80.319 km,设计时速100 km/h,设计采用双向四车道,整体式路基设计宽度为26 m。该高速公路右幅K36+393—K36+443段、K39+835—K39+885段、K40+835—K40+855段,左幅K36+600—K36+650段、K39+845—K39+895段、K40+830—K40+880段等6处地基为Ⅱ级自重湿陷性黄土,运营后出现了严重的桥梁台背回填下沉和台背脱空现象,经调查发现地面以下15 m范围内含水量较大,地基承载能力差。该高速公路于2012年建成通车,沉降脱空路段由于道路两侧浇地管道破裂,大量水分渗入地基,造成地基出现不均匀沉降。沉降监测发现路面出现了10~15 cm的沉降变形,导致路基路面结构出现严重沉降变形。养护过程中曾对路面进行过修补,但并没有达到预期的处治效果,修补后不久又出现了沉降开裂。为了快速恢复道路使用性能,彻底解决路基沉降变形问题,拟采用高压旋喷桩对地基沉降进行处理。

1.2 沉降变形情况调查

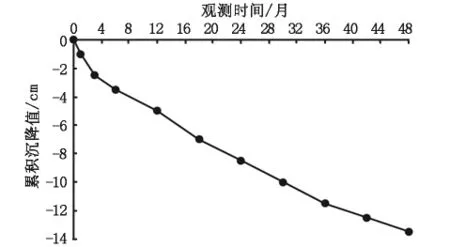

右芮高速河运段于2012年12月建成通车,运营后不久就出现了桥梁台背回填和涵洞台背沉降变形的情况,进而造成路面出现大量裂缝。沉降量每年可达到3~5 cm,且沉降始终处于发展状态,没有达到稳定。为了保证高速公路安全通行,每年都采用加铺沥青层的方式修补路面病害。但由于沉降变形始终没有稳定,路面修补后不久又出现了沉降开裂等病害。因此,采用加铺沥青层的方式不能彻底修复道路沉降病害,要保证道路结构稳定必须对地基进行彻底处治。为了制定合理的地基处治方案,对该段高速公路沉降变形情况进行调查,监测路面中线处沉降变形情况,并收集数据绘制沉降变形曲线如图1所示。

图1 路面中线处累积沉降变形曲线

分析路面中线处累积沉降变形监测结果,随着监测时间的增长,路面中线处的累积沉降变形不断增加,且呈现不断增长的趋势。在监测期间,每半年沉降量大概增加1~2 cm,且路面结构的开裂情况也不断趋于严重,说明该路段沉降变形一直没有达到稳定状态。结合施工路段的工程地质情况,分析是由于在运营期间道路两侧浇地管道破裂,大量水分渗入地基导致地基产生了较大的沉降变形,必须重新制定措施对地基进行加固处治,以控制该路段沉降变形。

2 高压旋喷桩处治方案

结合右芮高速河运段现场沉降监测情况,设计采用高压旋喷桩对地基进行处理。高压旋喷桩设计桩径0.6 m,桩长15 m,桩间距2.0 m,采用正三角形布置。桩体选用42.5普通硅酸盐水泥,水泥浆水灰比为1∶1,比重控制在1.48。施工机械选用MGJ-50型旋喷桩机,喷设压力20 MPa,钻头旋转速度为25 r/min。

钻孔前,使用MGJ-50型旋喷桩机在原路面上钻孔,钻入加固土层后,通过注浆管、喷嘴将水泥浆高压喷射到加固土体内部,随着钻机的搅拌充分混合并凝固硬化[3]。为了确定水泥搅拌桩地基沉降处治效果,完工后在试验路段布置沉降监测点,对地基沉降变形和深层土体侧向位移进行监测,收集监测数据分析处治效果[4-5]。地基处治完成且确定沉降稳定后,对路面面层结构进行铣刨,重新铺筑复合式路面结构。

3 高压旋喷桩处治沉降效果分析

3.1 沉降监测方案

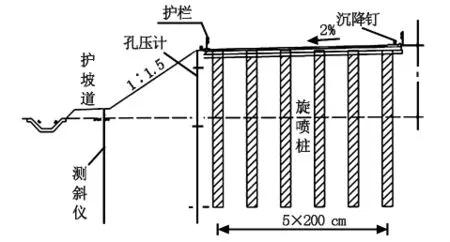

为了分析高压旋喷桩对该路段地基处治的效果,在施工现场布置测点,安设观测仪器,进行沉降变形和土体水平位移监测。观测仪器主要包括沉降钉、孔压计和测斜仪,沉降钉布设在试验路段中部和边缘部位,主要用于监测道路沉降变形;孔压计布置在路面边缘位置,用于监测孔隙水压力,埋设深度分别为5 m、10 m以及15 m处;测斜仪布置在距离路堤坡脚1 m处,用于监测路基土体的侧向位移,监测断面观测仪器布置如图2所示。

图2 监测断面观测仪器布置图(半幅)

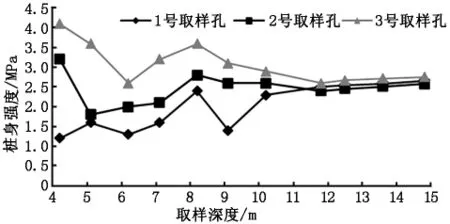

3.2 现场试验质量监测数据

高压旋喷桩施工完成后,待桩体固结达到一定强度后,对试验路段进行钻孔取芯,开展无侧限抗压强度试验,确定成桩质量。分别在试验段左幅和右幅钻孔取芯,每幅确定3个检测点,每个检测点钻孔深度为15 m,从4 m处开始取芯,每米取芯一个,每个钻孔取芯11个。为了验证桩体成型质量,将芯样送至实验室开展无侧限抗压强度试验,桩身不同深度芯样试验结果如图3所示。

图3 桩身不同深度芯样无侧限抗压强度试验结果

分析无侧限抗压强度试验结果,大部分试验28 d无侧限抗压强度均高于1.5 MPa,仅1号孔有部分芯样无侧限抗压强度低于1.5 MPa,所占比例为9.1%。大部分芯样无侧限抗压强度分布在1.5~3.5 MPa之间,占芯样总数的81.8%,少数试样高于3.5 MPa。所有芯样28 d无侧限抗压强度平均值为2.52 MPa,满足设计要求不低于1.5 MPa的要求,说明芯样成型质量满足要求。

3.3 沉降监测结果分析

试验路段高压旋喷桩施工完成后,分别在试验段左幅和右幅路面上布置沉降钉,使用精密水准仪和铟钢尺进行观测,进行了长达1年的沉降监测。选取5个测点的监测数据,绘制沉降量随时间变化曲线如图4所示。

图4 完工后1年各测点沉降变化曲线

分析图4各测点沉降量随时间变化曲线,各测点1年内累计沉降量监测值分布在0.5~3 cm,且仅有测点5累计沉降量超过2 cm,为2.9 cm,其余4个测点累计沉降量最大值为1.9 cm。分析测点5累计沉降量较大的原因,主要包括两个方面:一是由于测点5所在位置地基附加应力较大;二是由于施工破坏了原地基结构,高压旋喷注浆后由于浆液固化造成地基土结构产生较多的骨架孔隙,进而导致公路整体结构下沉造成的沉降量变大。总之,分析高压旋喷桩完工后12个月的监测结果,地基总体沉降量明显下降。通过分析累积沉降量随时间的变化曲线,监测前期沉降速度快,后期路面沉降已逐步趋于稳定,说明采用高压旋喷桩对地基处治后有效减少了地基土的固结变形,控制了地基差异沉降。

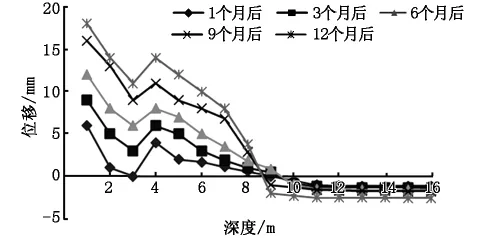

3.4 深层水平位移监测结果分析

为了确定不同深度路基土的水平位移变化情况,分别在路基两侧埋设测斜仪,选取K39+850监测断面作为研究对象,收集监测数据绘制不同深度土体水平位移变化曲线如图5所示。

图5 不同深度土体水平位移变化曲线

分析图5路基土深层水平位移变化曲线,可以得出随着土层深度的增加,路基土水平位移呈现先减小再增大,最后又减小的变化趋势。路基土最大水平位移发生在深度为0~2 m的路堤土层上,最大水平位移分别为17.97 mm。随后路基土水平位移随深度增加不断减小,当深度达到3~5 m时,又出现了增大的趋势,最大值达到14.06 mm。出现这种情况的主要原因是由于浇地管道漏水造成的涵顶脱空,受到施工荷载的影响产生了较大的水平位移。分析图5曲线变化趋势,不同深度的路基土水平位移总体变形量不大,且随着时间的增加呈现变小的趋势。完工后3个月内深层水平位移值增加速度较快,后期逐步趋缓,趋向稳定。

3.5 路基沉降跟踪监测结果分析

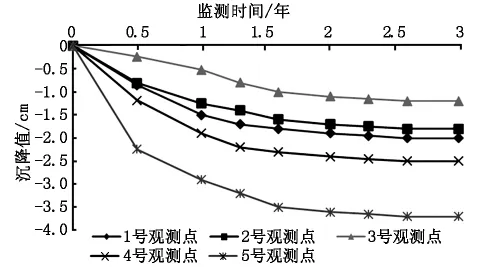

为了进一步确定高压旋喷桩施工效果,完工后3年内在上述5个测点持续开展沉降监测工作,对路基沉降进行跟踪监测。该路段于2017年9月完工,第1年数据选用上述监测数据,第2~3年每4个月监测1次,收集监测数据绘制沉降量随时间变化曲线如图6所示。

分析图6曲线变化情况,完工后1年内沉降量增加速度较快,随后逐步放缓,第3年和第4年基本趋于稳定。大部分的沉降量都是完工后1年内的沉降变形,随后3年沉降量很小。结合路面基本情况,未发现出现明显的开裂和沉降变形。因此,分析沉降量跟踪监测结果,得出采用高压旋喷桩对地基进行加固处治后,路基沉降变形已基本稳定,说明处治效果较好,达到了预期目的。

图6 完工后3年路基沉降跟踪监测曲线

4 结语

以右芮高速河运段沉降处治为研究背景,对高压旋喷桩加固运营高速公路的现场调查、施工方案进行阐述,并布置测点开展沉降监测、深度水平位移监测和沉降跟踪监测,分析监测结果得出以下结论:

a)高压旋喷桩完工后,在施工现场进行钻孔取芯,开展28 d无侧限抗压强度试验,试验结果表明绝大多数芯样抗压强度超过了1.5 MPa,满足设计要求,施工质量合格。

b)分析沉降监测结果,各测点累积沉降量较小,监测前期沉降速度快,后期趋缓,说明采用高压旋喷桩加固后有效减少了地基土的固结变形,控制了地基差异沉降。

c)分析路基土深层水平位移监测结果,得出随着土层深度的增加,路基土水平位移变化呈现先减小再增大,最后又减小的变化趋势,总体位移值较小,主要为完工后前3个月的变形,后期逐步趋于稳定。

d)分析沉降跟踪监测结果,得出完工后1年内沉降量增加速度较快,为总沉降量的主要组成,随后沉降变形逐步放缓,3年后已基本稳定,说明高压旋喷桩处治效果较好,达到了预期目的。