延迟焦化装置的典型腐蚀与防护

2021-07-14田晓冬

张 塞,田晓冬

(中国石化北京燕山分公司,北京 102500)

中国石化北京燕山分公司炼油厂的延迟焦化装置于2007年7月投产,生产能力为1.4 Mt/a,生焦周期为20 h,生产焦炭、汽油、柴油、蜡油、液化气和干气等产品[1-2]。随着原料中硫含量的日益增加,自2016年大检修后出现了原料缓冲罐罐顶平衡线腐蚀、焦炭塔上进料线弯头腐蚀、解吸塔塔底重沸器壳体腐蚀、稳定塔塔顶冷却器管束腐蚀等,对装置安全生产有很大的安全隐患。本研究主要对延迟焦化装置4处典型腐蚀情况进行机理分析,并提出了相应防范措施,为装置长周期安全生产提供保障。

1 典型腐蚀与防护

1.1 原料缓冲罐罐顶平衡线腐蚀

1.1.1 案例描述原料缓冲罐为立式罐,原料介质为渣油,操作温度为180~220 ℃,操作压力为0.15~0.25 MPa,规格为3 800 mm×23 150 mm×18 mm,容积为232 m3,主体材质为20R钢。原料缓冲罐罐顶封头部位材质为20R钢,壁厚为22 mm;罐顶平衡线阀门前材质为20#碳钢,规格为Φ 168 mm×7 mm,设计温度为230 ℃,原料罐顶部设计操作温度为180 ℃;罐顶平衡线阀门后管线材质为1Cr5Mo钢,规格为Φ 168 mm×6.5 mm,设计温度为400 ℃;罐顶放空线材质为20#碳钢,规格为Φ 89 mm×5.5 mm。2017年10月9日,原料缓冲罐罐顶至分馏塔的平衡线阀门前管线发生泄漏。泄漏点在阀门前管线侧面,管线出现约10 mm裂纹。泄漏点位置如图1所示。之后,对漏点处进行包盒子处理(即在线包焊处理)进行消漏。

图1 原料缓冲罐罐顶平衡线管线泄漏位置示意

1.1.2 腐蚀机理分析对原料缓冲罐罐顶平衡线及其他部位进行测厚,结果表明:罐顶封头部位壁厚最薄为21.8 mm,平衡线阀门前管线壁厚最薄为1.9 mm,平衡线阀门后管线壁厚最薄为5.8 mm,罐顶放空线壁厚最薄为5.5 mm。因此,从管线壁厚测定结果可知,封头和放空管阀门前管线壁厚也未减薄。

从工艺操作来看,焦化原料来自常减压蒸馏装置和罐区,经过柴油-原料油换热器与焦化柴油换热后进入原料缓冲罐,然后再经原料油泵输送至下一道工序。当原料缓冲罐内液位上升时,罐内油气会进入分馏塔,罐顶油气不超过设计温度;而当原料缓冲罐内液位下降时压力降低,分馏塔中高温含硫油气通过平衡线会进入原料缓冲罐内,通过红外热成像仪对该段管线测温,如图2所示。由图2可知,由于分馏塔中高温含硫油气回流进原料缓冲罐,平衡线平均温度为252 ℃,最高温度为262 ℃,造成平衡线阀门前管线处于高温硫腐蚀环境[3]。

图2 腐蚀段平衡线红外热成像检测结果

因此,原料缓冲罐罐顶平衡线腐蚀的机理如式(1)~(2)所示。

(1)

(2)

油气温度越高,平衡线腐蚀速率越大;而当温度高于260 ℃时,腐蚀速率则会迅速增大。这是因为温度升高不但会促进非活性硫化物的分解,而且会促进活性硫和金属的反应,平衡线阀门前管线材质为碳钢,不能抵抗高温硫腐蚀,导致管壁腐蚀减薄而泄漏[4];而平衡线阀门后管线材质为1Cr5Mo钢,能够抵抗高温硫腐蚀,因而管壁未出现严重腐蚀而减薄。综上所述,通过对管壁测厚结果、操作工艺分析和现场宏观检查可知,罐顶平衡线阀门前管线腐蚀的机理为高温硫腐蚀。

1.1.3 防护措施建议根据腐蚀机理分析结果,针对原料缓冲罐罐顶平衡线阀门前管线腐蚀提出以下防护措施建议:

(1)对罐顶平衡线阀门前泄漏部位进行包盒子处理,每周一和周四高空巡检时进行巡检监控,同时加强排查装置高温、关键部位的管线是否有腐蚀减薄情况。

(2)每3个月安排专业检测公司对罐顶平衡线壁厚进行检测。

(3)在2021年大检修期间,将平衡线阀门前管线材质更换为1Cr5Mo钢或增加316L钢衬里。

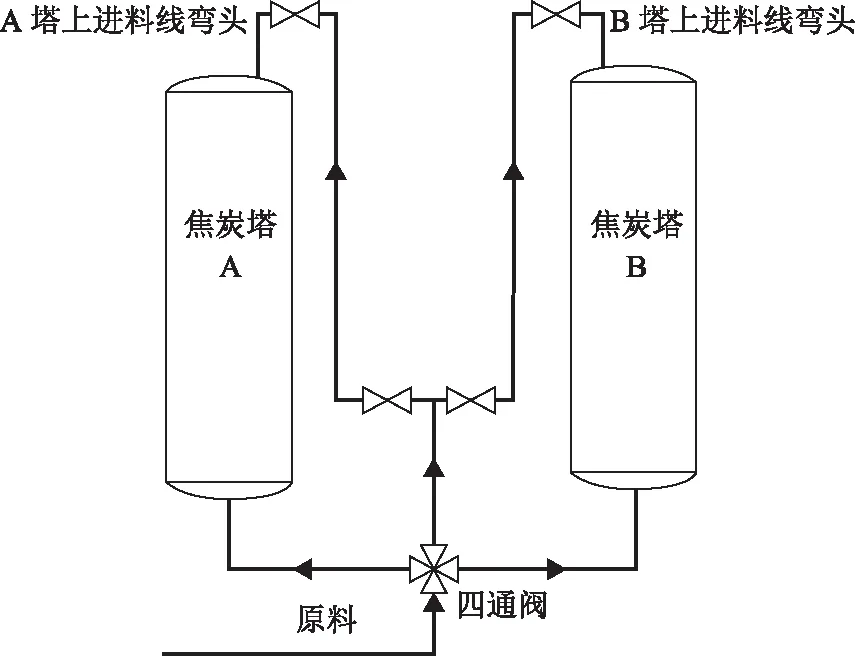

1.2 焦炭塔上进料线弯头腐蚀

1.2.1 案例描述在开工闭路循环中,焦炭塔进料采用上进料的方式,即原料通过四通阀后由上进料线进入焦炭塔顶部,而正常生产时上进料线处于停用状态。上进料线规格为Φ 250 mm×9.5 mm,材质为1Cr5Mo钢。2020年3月在装置排查隐患过程中对焦炭塔上进料线测厚检测时发现,A塔上进料线弯头(靠近塔顶处)检测壁厚最小值为6.7 mm,壁厚减薄率为30%,B塔上进料线弯头(靠近塔顶处)检测壁厚最小值为6.5 mm,壁厚减薄率为32%。焦炭塔上进料线弯头位置示意如图3所示。

图3 焦炭塔上进料线弯头位置示意

1.2.2 腐蚀机理分析2020年9月设备检修时,对两焦炭塔上进料线弯头进行下线检查,其腐蚀形貌如图4所示。由图4可发现:弯头内表面覆盖棕色铁锈,内部焦粉较多,局部剥落的区域呈深褐色,腐蚀产物比较疏松;弯头内表面周向形成较深的腐蚀坑,内弯处存在明显减薄现象,并存在密集腐蚀凹坑。

图4 A塔和B塔上进料弯头腐蚀形貌

对上进料线弯头腐蚀物进行化学成分分析,发现腐蚀产物中主要元素硫、氯、氧、铁的质量分数分别为3.2%,3.0%,33.8%,51.0%。因此,上进料线弯头的腐蚀与物流介质中硫和氯有关。同时,在20 h生焦期间对上进料线弯头测温,发现其温度为50~70 ℃。这些特征条件极易形成盐酸-硫化氢-水的低温腐蚀环境,上进料线弯头在盐酸和硫化氢的共同腐蚀作用下发生腐蚀[5],其腐蚀机理如式(3)~式(6)所示。

(3)

(4)

(5)

(6)

另外,当焦炭塔给水时,因水汽化所产生的蒸汽及少量油气被送至放空塔,蒸汽中可能会携带焦炭粉,并附着在管道壁上。而试压时,需向焦炭塔内充入蒸汽,吹汽量为5~10 t,时间为0.5~1.0 h[6-7],此时附着在管道上的焦炭颗粒将被蒸汽携带走。生焦过程周而复始,上进料线弯头不断受油气和焦炭颗粒冲刷磨损,造成弯头内弯处减薄。

综上所述,通过管壁测厚分析、宏观检查、腐蚀物化学成分分析和焦炭塔工艺流程分析可知,焦炭塔上进料线弯头的腐蚀减薄是盐酸-硫化氢-水腐蚀和油气、焦炭颗粒冲刷磨损共同作用的结果。

1.2.3 防范措施建议根据腐蚀机理分析结果,针对焦炭塔上进料线弯头腐蚀提出以下防护措施建议:

(1)2020年9月机械清焦检修时更换该处弯头,每日工艺巡检时加强对弯头外观的检查。

(2)每3个月对焦炭塔A和B的上进料线弯头进行测厚检查。

(3)2021年大检修时,与设计对接,在弯头和封头连接处增加隔断阀门,避免油气和焦炭颗粒冲刷的周期性腐蚀。

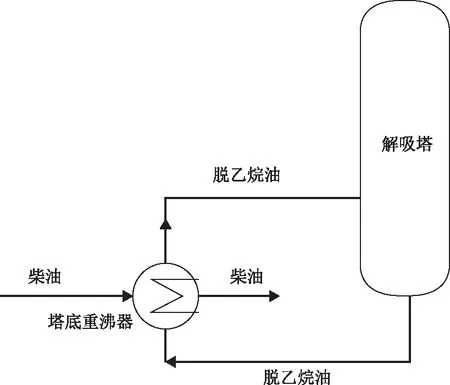

1.3 解吸塔塔底重沸器壳体腐蚀

1.3.1 案例描述解吸塔塔底重沸器的壳体材质为16MnR复合0Cr13Al钢,管束材质为0Cr18Ni9Ti钢,壳程和管程设计压力为6.4 MPa,换热面积325 m2,管束外径25 mm,管长6 m,4管程。管程介质为柴油,工作温度230 ℃,工作压力为3.8 MPa;壳程介质为脱乙烷油,工作温度166~196 ℃,工作压力为1.38 MPa。脱乙烷油从塔底重沸器下部入口进入壳体,从上部分两路流出壳体。塔底重沸器为解吸塔提供解吸过程所需的热负荷,并分离出脱乙烷油,属于吸收稳定系统的一部分,如图5所示。

图5 吸收稳定系统流程

2016年检修期间,发现解吸塔塔底重沸器筒体严重腐蚀,管箱表面有轻微污垢。重沸器上方壳程出口正下方筒体底部有9处腐蚀凹坑,凹坑深约8~10 mm,尺寸约Φ5 mm,其他部位筒体轻微腐蚀。靠近小浮头侧壳程出口正下方筒体底部有1处腐蚀凹坑,凹坑深约10 mm,尺寸约Φ5 mm,筒体腐蚀类型为均匀腐蚀;2017年6月对解吸塔塔底重沸器实施预知维修,管束抽出后发现大面积筒体严重减薄,壳程进料口附近壳体壁厚减薄,减薄区域为100 mm×100 mm,壁厚由22 mm减薄至8 mm,集中在筒体底部,形成半弧形区域;2018年9月对该筒体进行材质升级,重沸器出口下方筒体底部存在12处严重腐蚀,蚀坑深度为14~21 mm。解吸塔塔底重沸器壳体3次检测腐蚀情况如图6所示。

图6 解吸塔塔底重沸器壳体腐蚀情况

1.3.2 腐蚀机理分析对解吸塔塔底重沸器壳体腐蚀物进行元素分析,发现其S、Fe元素含量较高,其中2018年9月检测腐蚀物中S、Fe元素的质量分数分别已达39.39%和51.28%,另有少量的Cl、P元素。S,Cl,P等元素的存在对设备腐蚀危害较大,易产生低温湿硫化氢腐蚀[8],构成H2S-HCl-H2O腐蚀环境。

脱乙烷油从解吸塔塔底重沸器下部进入壳体,加热后分两路从上部出来,在壳体下部两侧区域容易形成流体滞留区,因此壳体的下部就成为温度相对较低的区域,脱乙烷油中所含的水分会有部分冷凝在管束外部,硫化氢会溶解在冷凝水中,从而产生腐蚀;同时,脱乙烷油中携带的杂质容易在低流速区域沉积,与腐蚀介质结合,容易引发沉积垢下腐蚀,而壳体的两侧区域为杂质死区,特别是靠近管板附近的介质为滞留状态,杂质会在此部位发生浓缩,硫化氢的浓度会逐渐增大。而且,由于解吸塔塔底重沸器出口凝缩油的温度高于入口物流温度,溶于其中的硫化氢等有害物质会有部分停留在壳体中。长期运行后,杂质会进一步发生浓缩,从而加剧腐蚀[9-10]。

从腐蚀物元素组成、工艺流程、重沸器结构等方面分析解吸塔塔底重沸器筒体腐蚀是低温下由H2S-HCl-H2O产生的低温硫腐蚀和底部浓缩杂质产生的腐蚀共同导致的。

1.3.3 防范措施建议根据腐蚀机理分析结果,针对解吸塔塔底重沸器筒体腐蚀提出以下防护措施建议:

(1)改造解吸塔塔底重沸器结构,设置多个管口和连接管件,使物流流动分布均匀,减少壳程流体滞留区,增大壳程的流动空间,从而减少污垢的沉积和腐蚀的发生。

(2)将壳体材质16MnR升级为耐腐蚀材料S31603+Q345R。

(3)加强原料中硫含量监测和控制。

1.4 稳定塔塔顶冷却器管束腐蚀

1.4.1 案例描述稳定塔塔顶冷却器的壳体材质为16MnR,管束材质为10#碳钢,封头管箱直径为1 000 mm。其壳程设计压力为1.85 MPa,介质为液化气;管程设计压力为1.3 MPa,介质为水,换热面积为269 m2,碳素钢冷拔换热管外径为25 mm,管长为6 m,4管程,为无隔板分流的浮头式换热器。2020年2月,通过对循环水的采样分析发现稳定塔塔顶冷却器管束泄漏。管束抽出后,管束外部表面一层薄锈,管束外表面生成浅红色的腐蚀锈,管束工艺侧涂层部分区域爆皮成大片脱落。

1.4.2 腐蚀机理分析稳定塔塔顶冷却器的管束分为A,B,C,D共4个区域,如图7所示,并对每个区域内管束进行编号,计数方式为从上到下数列,从左到右数行,如D1-10为D区域第1列第10行。对管束进行涡流检测分析,发现D区域泄漏的管束有16处,其余3个区域无泄漏的管束,同时用内窥镜对D1-10管束内部进行扫查,发现内部结垢严重,腐蚀锈迹严重,生成红褐色腐蚀物;坑蚀严重,管束内部布满大小不一的腐蚀坑,见图7(b)。

图7 稳定塔塔顶冷却器的管束腐蚀情况

对D1-10管束的内壁腐蚀物化学成分进行分析,发现S,C,Fe,O元素的质量分数分别为16.57%,12.80%,48.68%,18.51%。其中,硫含量较高,是因为E2204/1壳程介质为液化气,而液化气中含有不同浓度的硫化氢,以气体状态存在的硫化氢在水冷器壳程会发生如式(7)的反应,生成氢气。涂层爆皮脱落和涂层鼓包正是腐蚀体系中生成的H2造成的。

(7)

稳定塔塔顶冷却器管程介质为循环水,由于水中含Ca2+、Mg2+、酸式碳酸盐等离子,当冷却水经过传热金属表面的时候将发生如式(8)、式(9)的反应。

(8)

(9)

上述反应的产物在传热面上逐渐沉积结垢,并在管程内壁形成垢下腐蚀。另外,在氧化性或中性的水中,溶解的氧也会导致金属发生腐蚀逐渐形成结垢和铁锈。当温度稍高于或等于室温时,水中的溶解氧会造成金属腐蚀,生成氢氧化亚铁,遇到溶解氧时Fe(OH)2进一步转化为Fe(OH)3沉淀。反应式如式(10)~式(11)所示。

(10)

(11)

Fe(OH)3易分解生成Fe2O3,产物呈橙色、红色或棕色,所以在管束内部通过内窥镜检查发现大量红色和棕色的垢污,腐蚀特征是溶解氧腐蚀[11-12]。因此,当碳钢材质的水冷却器经过一段时间运行后,受污垢层影响,换热效果会逐渐变差,甚至出现堵死的现象,影响整个水冷却器的运行。

由涡流检测分析、管束内窥镜检查、垢样分析可知,管束内壁结垢和金属腐蚀是引起稳定塔塔顶水冷却器腐蚀的主要原因。

1.4.3 防范措施建议根据腐蚀机理分析结果,针对稳定塔塔顶冷却器管程腐蚀提出以下防护措施建议:

(1)改善循环水水质,适当提高水冷却器管程流速,使之不小于0.9 m/s[13]。

(2)日常要做好定点测厚、在线腐蚀探针检测、在线pH探针检测工作。

(3)随着加工原油的硫含量、酸值的提高和炼油厂循环水水质变差等趋势,建议采用耐腐蚀材料加工管束,将管束材质20#钢升级为8Cr2Al1Mo钢。

综上所述,针对不同部件的腐蚀,应采用不同的防腐蚀措施:低温部位的腐蚀,更多需要加强工艺防腐措施;高温部位的腐蚀更多是需要靠材质升级或控制原料设限值;另外,设备的结构、制造安装质量也是影响腐蚀的因素之一。装置运行实践表明,采取适当的防护措施,装置腐蚀风险基本可控[14-15]。

2 结 论

焦化装置的防腐是一综合系统工程,不同部位发生腐蚀的情况和机理都不一样。原料缓冲罐的罐顶平衡线阀门前管线腐蚀为高温硫腐蚀;焦炭塔上进料线弯头的腐蚀减薄是盐酸-硫化氢-水腐蚀和油气、焦炭颗粒冲刷磨损共同作用的结果;解析塔塔底重沸器的腐蚀是低温下由H2S-HCl-H2O产生的低温硫腐蚀和底部浓缩杂质产生的腐蚀共同导致;稳定塔塔顶冷却器的腐蚀是由管束内壁结垢和金属腐蚀引起。

针对不同部件的腐蚀,可采用不同的防腐蚀措施。装置运行实践表明,采取适当的防护措施,装置腐蚀风险基本可控。