新型高效重油催化裂解(RTC)技术的工业应用

2021-07-14龚剑洪马青青张执刚魏晓丽常学良张久顺

龚剑洪,吴 雷,马青青,张执刚,魏晓丽,常学良,张久顺

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化工程建设公司;3.中国石化安庆分公司)

由于油品需求增长放缓,世界范围内的许多炼油厂正聚焦调整操作以协产基础化学品。2018—2025年,全球化学品需求年平均增长率将达3.6%[1]。受乙烯终端需求持续增加的推动,预计2035年前,全球乙烯需求年平均增长率约为3.8%[2]。2019年,全球以丙烷和甲醇作为原料的专产丙烯装置的产量在丙烯总产量中的占比为26%,预计到2029年将达到33%[3]。

流化催化裂化(FCC)一直是仅次于蒸汽裂解的第二大丙烯生产技术,而且对原料和产品分布具有较大的适应性和灵活性。重油催化裂解(DCC)工艺是采用专用催化剂选择性裂解重质原料生产低碳烯烃的流化催化裂化技术[4-6]。该工艺由中国石化石油化工科学研究院(简称石科院)开发,自1990年至今已成功工业应用于多套装置。DCC工艺采用的反应器结构是提升管+密相流化床,其中密相流化床位于提升管的末端,延长了油气停留时间,有利于重油裂化中间产物进一步裂解生成丙烯。DCC对原料性质要求相对苛刻,一般要求石蜡基重油或者富氢原料。正是因为DCC工艺对原料的要求,限制了其更为广泛的应用,因此有必要开发原料适应性更好的重油催化裂解技术。

针对DCC工艺不适用于中间基或环烷基劣重质原料等,石科院在DCC技术的基础上,详细对比了不同结构反应器对各种原料裂解反应的影响,开发出一种具有特殊结构的快速床反应器,克服了DCC工艺针对劣重质原料裂解反应选择性差的缺点,并形成新型高效催化裂解(RTC)技术[7]。该技术不仅大大拓宽了催化裂解对各种原料的适应性,而且大大提高了催化裂解过程中高价值产品的选择性,双烯产率和选择性明显增加,焦炭产率明显降低。以下对RTC技术的开发及其在中国石化安庆分公司(简称安庆分公司)的工业应用情况进行介绍。

1 RTC和DCC工艺反应器的对比

1.1 DCC工艺的反应器

DCC工艺技术的创新性在于将ZSM-5分子筛作为催化剂主要活性组元在催化裂化装置上使用,但带来的一个负面影响是重油转化率不高。为提升重油转化率,在提升管反应器的末端增加了一个密相床层反应器,因此DCC技术的反应器为提升管+密相床。这种反应器组合针对富氢的石蜡基VGO等原料问题不大,但如果原料是中间基劣重质原料,反应器的弊端就会体现。DCC工艺的反应器示意见图1。由图1可见:DCC工艺的反应器下部是提升管,中间基或环烷基劣重质原料进入反应器后,一方面因为提升管内催化剂总体是稀相,因此不能保证所有的原料分子都能接触到从再生器来的高温再生催化剂,或者说接触几率偏低。不能接触到催化剂的原料分子无疑只能发生热裂解反应而不能发生催化裂解反应,从而导致丙烯收率和选择性的降低。另一方面,提升管反应器轴向温度梯度下降明显,而同时沿反应器轴向原料大分子因裂解反应变成中小分子中间产物。一般而言,中小分子进一步裂解的活化能高于原料大分子,提升管反应器轴向温度梯度的下降不利于裂解反应进一步进行,从而降低裂解反应的选择性。此外,接触到劣重质原料分子的再生催化剂经DCC下部的提升管反应后,催化剂积炭会增多,活性大幅度降低。而这些低活性、高碳含量的带炭催化剂从提升管顶部出来后又进入DCC反应器上部的密相床层反应器,反应油气分子和这些低活性、高碳含量的带炭催化剂在密相床内进行接触而发生裂解反应,虽然也能适度增产丙烯,但反应的选择性变差,焦炭和干气等的产率增加明显。

图1 DCC工艺的反应器示意

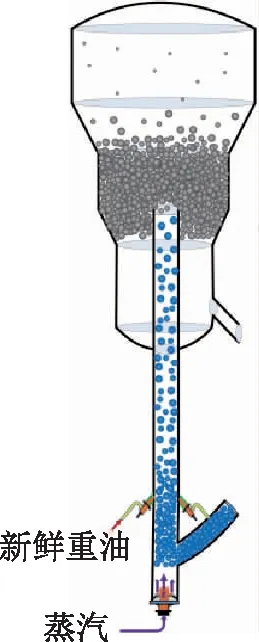

1.2 RTC工艺的反应器

RTC工艺流程与DCC工艺流程相似,但为了实现劣质重油的高选择性裂解,采用了一种全新的、具有特殊结构的反应器,其示意见图2。

图2 RTC工艺的反应器示意

和DCC工艺相比,RTC工艺有如下主要特点:①原料适应性更广,可以加工蜡油、常压渣油,尤其适用于加工环烷基、中间基加氢重油,包括加氢蜡油和加氢渣油;②催化反应选择性高,通过独特的反应器结构实现了单位反应器体积内接触瞬间的催化剂和原料分子之比的大幅提高,或者说反应器内催化剂颗粒含量明显提高,从而明显提高了催化裂解反应的选择性,丙烯收率和选择性明显增加;③独特的反应器结构设计,有利于实现反应器内轴向各横截面的气相线速基本不变,整个反应器内物流的流动状态相对稳定,传质速率和温度分布均匀;而一般提升管反应器由于油气速度和催化剂密度变化大,反应器内的物流流化状态相应变化很大,无法保证物流相对稳定的流化状态、传质速率和均匀的温度分布,反应效率低;④反应器内轴向温度梯度小,能有效抑制热裂解反应,增加催化裂解反应的几率,提高高价值产物的选择性;⑤RTC工艺技术采用抑制低碳烯烃再转化的工程措施,进一步提高丙烯选择性。

总而言之,RTC工艺采用一种特殊结构的快速床反应器替代了原DCC工艺的稀相提升管+密相床层组合反应器。RTC反应器具备三高特征:①高温:原料分子基本上全部在均一、高温的快速床反应器内完成裂解反应,从而可以基本克服提升管轴向温度明显下降影响反应选择性的缺点;②高催化剂含量:快速床反应器内催化剂含量高,接近于“拟全浓相”,从而大大增加了原料催化裂解反应的比例,减少了热裂解反应的比例;③高度均匀分布:快速床反应器内温度梯度非常小,温度均匀分布,轴向速度梯度变化小,确保整个裂解反应在相对均一的温度下进行,有利于提高裂解反应的选择性,反应器轴向线速的均匀性也使流动状态更稳定。

2 装置RTC工艺改造及工业试验

安庆分公司DCC装置由中国石化工程建设公司设计,是首套催化裂解工业生产装置,于1995年3月25日一次开车成功。该装置经过1997年6月和1999年6月的两次改造,处理能力由400 kt/a提高到650 kt/a。原装置反应器为提升管+密相湍流床反应器,再生器为富氧再生的烧焦管+湍流床型式。装置加工原料为加氢蜡油,催化剂为DCC专用催化剂,装置自热平衡。必须说明的是,按照安庆分公司全厂加工负荷和丙烯平衡的需求,安庆分公司DCC专用催化剂中ZSM-5分子筛含量低,和其他催化裂解装置相比,装置丙烯收率总体偏低。为与RTC技术的应用效果进行对比,装置于2019年7月2日至8月3日进行了DCC装置不同工况的技术考核标定,称之空白标定。

2019年11月,安庆分公司DCC装置进行RTC工艺改造,将DCC反应器的提升管整体更换为新型RTC快速床反应器,同时取消原DCC的密相床层,设置出口快速分离器,新增催化剂补剂管线。

2020年1月14日RTC装置一次顺利开车成功。RTC装置开车平稳运行后的一个突出表现是:原DCC装置可以自热平衡,但在采用RTC工艺改造后,维持原料和催化剂不变,装置由于生焦量过低无法实现自热平衡,不得不进行补充燃料操作,后续一个多月通过掺炼渣油(简称掺渣)等方式来调整操作参数。装置平稳运行3个多月后,于2020年4月6日至7月30日进行了RTC技术的工业试验,对各种技术手段和工况进行考核。

RTC技术工业试验中,考察了3个工况下的技术效果:①主要加工蜡油原料工况(简称日常工况);②加工蜡油设计工况;③加氢渣油掺炼比(w)为50%的设计工况(简称掺渣工况)。同时,考察RTC技术补剂措施、喷嘴位置变化等对催化裂解反应的影响。以下重点对比RTC和DCC工艺技术在不同工况条件下的产物分布和产品性质。

2.1 日常工况下RTC和DCC工艺的对比

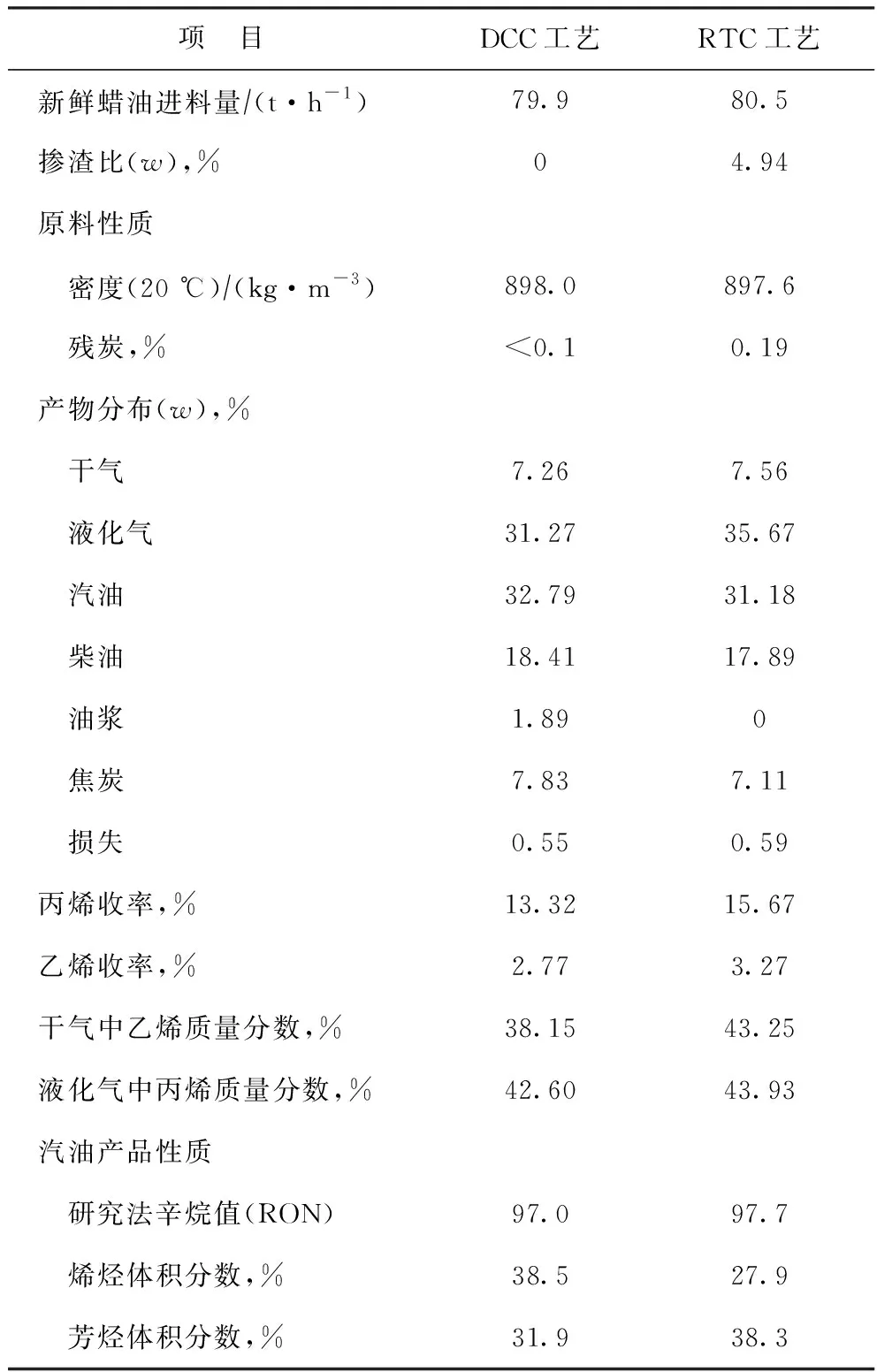

为了追求装置最大加工负荷,安庆分公司催化裂解装置日常操作工况下的反应温度较低,因此丙烯收率也相应较低。表1为RTC和DCC工艺在日常操作工况下的产物分布和产品性质对比。

从表1可以看出,日常操作工况下,即使在RTC工艺掺渣比例(w)约5%的前提下,相同加工负荷下RTC工艺的乙烯收率仍然比DCC工艺高0.50百分点,丙烯收率高2.35百分点,而且油浆和焦炭产率明显降低。此外,由于RTC工艺反应器的特点,RTC可以实现对一次裂化和二次裂化反应的强化,汽油中的主要可裂化组分烯烃能进一步裂解为低碳烯烃。这可以从汽油性质对比发现,RTC工艺的汽油烯烃含量更低,烯烃体积分数降低了10.6百分点,芳烃含量相应增加,辛烷值更高。

表1 RTC和DCC工艺在日常操作工况下的产物分布和产品性质对比

2.2 加工蜡油设计工况下RTC和DCC工艺的对比

表2为RTC和DCC工艺在设计工况下加工蜡油的产物分布和产品性质对比。在DCC工艺的设计条件下,密相床层反应温度为560 ℃。在RTC工艺工业试验中,实际标定时反应温度比其设计值略低。

从表2可以看出,与DCC工艺技术的设计工况对比,RTC工艺在反应温度低于设计值的情况下仍表现出了突出的优越性。在原料性质基本相当的前提下,RTC工艺的加工负荷比DCC工艺增加了12.03%;除了油浆和焦炭产率均明显降低外,RTC工艺的丙烯产率明显增加,乙烯在干气中的质量分数和丙烯在液化气中质量分数均明显增加,汽油性质也优于DCC工艺汽油。由于RTC工艺在此工况下的反应温度比其设计值略低,所以干气产率比DCC设计工况下降0.94百分点,相应乙烯收率降低0.13百分点,但液化气和汽油的收率均明显增加。

表2 RTC和DCC工艺在设计工况下的产物分布和产品性质相比

2.3 掺渣工况下RTC和DCC工艺的对比

在工业试验中,加工不同掺渣比的原料对两种工艺技术进行对比,结果均基本相同。表3为掺渣比例(w)为50%的条件下RTC和DCC工艺的产物分布和产品性质对比。此时,DCC工艺仍然在560 ℃的设计温度下,RTC也同样在其设计温度条件下。

从表3可以看出,在50%左右的较高掺渣比条件下,与DCC工艺相比,RTC工艺同样表现出:双烯收率明显增加,其中乙烯收率增加0.49百分点,丙烯收率增加2.56百分点;油浆和焦炭产率明显降低;干气中乙烯质量分数和液化气中丙烯质量分数明显增加。,由于RTC工艺不仅强化一次裂化反应,而且同时强化二次裂化反应,故汽油中的烯烃进一步裂化为丙烯,导致汽油烯烃含量更低,芳烃含量相应增加,辛烷值更高。

表3 RTC和DCC工艺在掺渣工况下的产物分布和产品性质相比

2.4 统计数据对比

图3和图4分别为采用RTC技术改造前后,装置的丙烯收率和液化气中丙烯质量分数的统计数据变化情况。改造前的统计数据为2019年1—10月数据;改造后的统计数据为装置开工后至工业试验标定前近3个月的数据。从图3不难看出,装置采用RTC技术改造后,丙烯收率平均值增加了约2百分点。而从图4可以看出,改造后液化气中丙烯质量分数平均值由改造前的38.45%增加至42.2%,表明RTC技术的丙烯选择性明显优于DCC技术。

图3 采用RTC技术改造前后的丙烯收率变化◆—改造前; ●—改造后

图4 采用RTC技术改造前后的液化气中丙烯质量分数变化◆—改造前; ●—改造后

3 结 论

基于DCC工艺加工中间基或环烷基劣重质原料油的适应性较差,开发了新型高效重油催化裂解RTC工艺,并通过工业试验验证。工业试验结果表明:无论是标定数据还是生产统计数据,与DCC工艺相比,RTC工艺不仅拓宽了原料的适应性,而且具有更好的产品选择性;相同原料性质下,RTC工艺的丙烯收率可以增加约2百分点,乙烯收率增加,焦炭产率和油浆产率明显降低,汽油的烯烃含量降低、芳烃含量增加、辛烷值增加。