静电纺/熔喷醋酸丁酸纤维素复合膜的制备及性能研究

2021-07-14陈志军庞蓉蓉

陈志军,熊 祎,庞蓉蓉,罗 鑫

(1.武汉纺织大学 纺织科学与工程学院,湖北 武汉 430200;2.武汉纺织大学 技术研究院,湖北 武汉 430200;3.天津工业大学 纺织科学与工程学院,天津 300387)

醋酸丁酸纤维素(CAB)是一种纤维素酯,具有良好的耐水、耐候、耐寒性和阻燃性,常应用于高透明度高分子膜、涂料和皮革光亮剂等领域[1-2]。熔喷非织造材料的纤维直径为几微米至几十微米,纤维各向同性,呈三维连续微孔结构,材料比表面积大、孔隙率高、孔径分布均匀,生产过程中结构容易控制,能够对空气中的粉尘和细菌有效拦截,在医用口罩、防霾口罩、防护服、除尘滤袋、空调过滤器等领域有着广泛的应用[3-4]。静电纺丝通常简称为静电纺或电纺,其原理是聚合物溶液或熔体在高压电场作用下,液体或熔体受电场力作用,克服表面张力,液滴或熔体表面形成泰勒锥,进一步形成射流,在电场力作用下射流向接收装置运动,运动过程中溶剂挥发,聚合物沉积在接收装置上得到纳米纤维膜[5-7]。静电纺纤维直径一般在几十至几百纳米,从20世纪90年代至今一直是新材料领域研究热点[8-11]。但静电纺纤维膜的强度低,难以单独用于过滤材料,通常以纺黏法、熔喷法、水刺法、热风法生产的非织造布为基布,与静电纺纳米纤维网复合,做成梯度结构滤材,用于空气过滤等领域[12-15]。

目前CAB静电纺纤维膜用于过滤和制备熔喷非织造布鲜有报道。范静静等[16]将醋酸纤维素纳米纤维沉积在黏胶水刺非织造布表面,然后在表层覆盖丙纶纺黏非织造布制成梯度结构复合滤材,作为防护口罩滤料使用。倪冰选等[17]以聚丙烯纺黏布为支撑层,聚丙烯熔喷层为中间滤层,静电纺聚乳酸纳米纤维布为表面滤层,制备密度梯度结构复合滤料。作者在现有研究基础上,采用熔喷法制备CAB非织造布,并以此作为CAB静电纺的接收基布,将静电纺CAB纳米纤维沉积在熔喷CAB非织造布表面,制得静电纺/熔喷CAB复合膜;采用扫描电子显微镜(SEM)观察静电纺CAB纤维的表面形貌,并对复合膜的孔径、过滤效率和透气性进行测试,为静电纺/熔喷CAB复合膜在过滤方面的应用提供依据。

1 实验

1.1 原料与试剂

CAB:牌号CAB-551-0.01,美国伊士曼化工有限公司产;乙酸、丙酮:分析纯,国药集团化学试剂有限公司产。

1.2 仪器设备

DF-101S型集热式恒温加热磁力搅拌器:上海科尔仪器设备有限公司制;F-6D型熔喷非织造布设备:烟台华大科技有限公司制;WL-11D1S型热轧机:太仓市双凤非织造设备有限公司制;YG461E-III型全自动透气量仪:宁波纺织仪器厂制;JSM-6510LV型扫描电子显微镜:日本电子株式会社制;CFP-1500-AEXL型孔径分析仪:美国PMI公司制;LZC-H型滤料综合性能测试台:苏州华达仪器设备有限公司制;静电纺丝装置:自制。

1.3 CAB静电纺丝工艺的确定

以丙酮与乙酸为溶剂,其中丙酮与乙酸体积比为6:4,在磁力搅拌器上将CAB常温溶解,待溶解完全后进行静电纺丝,纺丝针头为20号针头,用离型纸收集纤维膜。

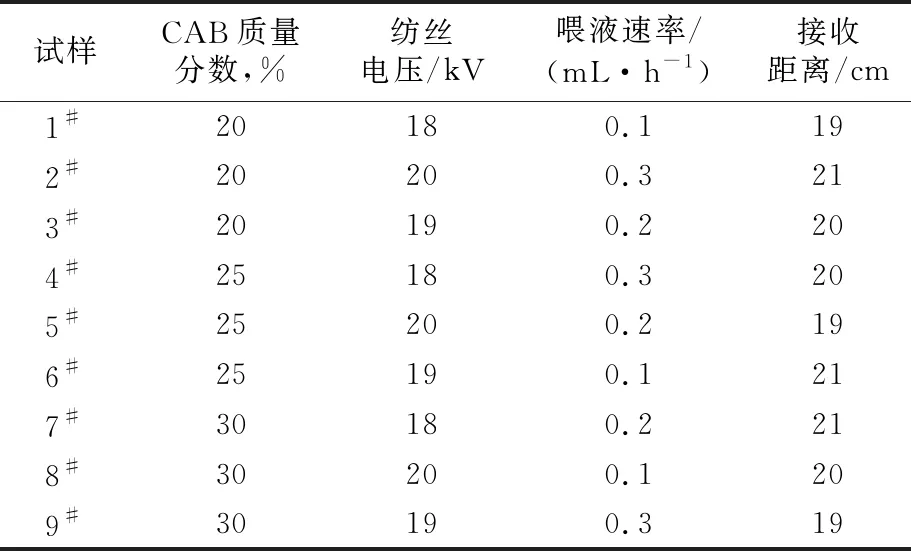

CAB静电纺丝的主要影响因素为纺丝溶液CAB浓度、纺丝电压、喂液速率和接收距离,采用单因子变量法设计CAB静电纺丝实验,实验设计方案见表1。通过纤维直径大小及其变异系数分析,确定CAB静电纺丝最佳工艺参数。

表1 CAB静电纺丝实验设计方案Tab.1 Experimental design of CAB electrospinning

1.4 熔喷CAB非织造布的制备

采用F-6D型熔喷非织造布设备制备CAB非织造布,熔体温度为240 ℃,计量泵泵供量为3.5 g/min,热风温度为260 ℃,网带速度为4.6 m/min,接收距离为40 cm,制得克重为20 g/m2的熔喷CAB非织造布。

再将熔喷CAB非织造布采用WL-11D1S型三辊热轧机热轧,热轧温度为75 ℃,热轧辊间距为0.2 mm,热轧辊转速为6 r/min。热轧使熔喷非织造布表面平整、光滑,减少后续对CAB静电纺丝电场的影响。热轧后熔喷CAB非织造布厚度为0.16 mm。

1.5 静电纺/熔喷CAB复合膜的制备

以热轧后的熔喷CAB非织造布为接收基材,在最佳静电纺丝工艺参数下进行CAB静电纺丝,静电纺CAB纤维沉积在CAB熔喷非织造布上,制得静电纺/熔喷CAB复合膜,复合膜厚度为0.27 mm。

1.6 分析与测试

纤维直径及其分布:采用JSM-6510LV型扫描电子显微镜观察静电纺CAB纤维的表面形貌,放大倍数为2 000,并用Image-Pro软件测试纤维直径,计算直径分布。

孔径及其分布:根据ASTM F316—2003《通过起泡点和平均流动孔试验描述膜过滤器的孔大小特征的试验方法》,采用CFP-1500-AEXL型孔径分析仪测试静电纺/熔喷CAB复合膜的孔径及其分布。将复合膜用Porewick测试液体浸润,置于试样室密封,选择“Dry-up/wetup”模式进行测量。测试指标包括最大孔径、最小孔径、平均孔径和孔径分布。

过滤效率:根据GB 2626—2006 《呼吸防护用品 自吸过滤式防颗粒物呼吸器》,采用LZC-H型滤料综合性能测试台,以多分散实验气溶胶氯化钠(NaCl)进行定量发尘,在洁净气流作用下(负压式),气流量为85 L/min,通过被试滤材上下游的气溶胶粒子采样和压差测点测试静电纺/熔喷CAB复合膜的过滤效率。

透气率:根据GB/T 5453—1997《纺织品 织物透气性的测定》,采用YG461E-Ⅱ型全自动透气性测试仪对静电纺/熔喷CAB复合膜的透气率进行测试,测试压差设定为100 Pa,测试面积为20 cm2。压力传感器数字反馈调节吸风量,自动跟踪测定并显示试样的压差值,圆盘式红外线发射器对圆盘透气孔板上的不同直径喷嘴(φ6、φ8、φ10型)进行识别,控制系统软件通过孔板旋转装置来更换喷嘴,自由换算透气率。

2 结果与讨论

2.1 CAB静电纺丝工艺

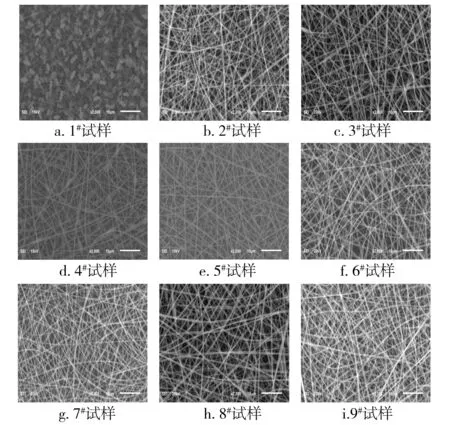

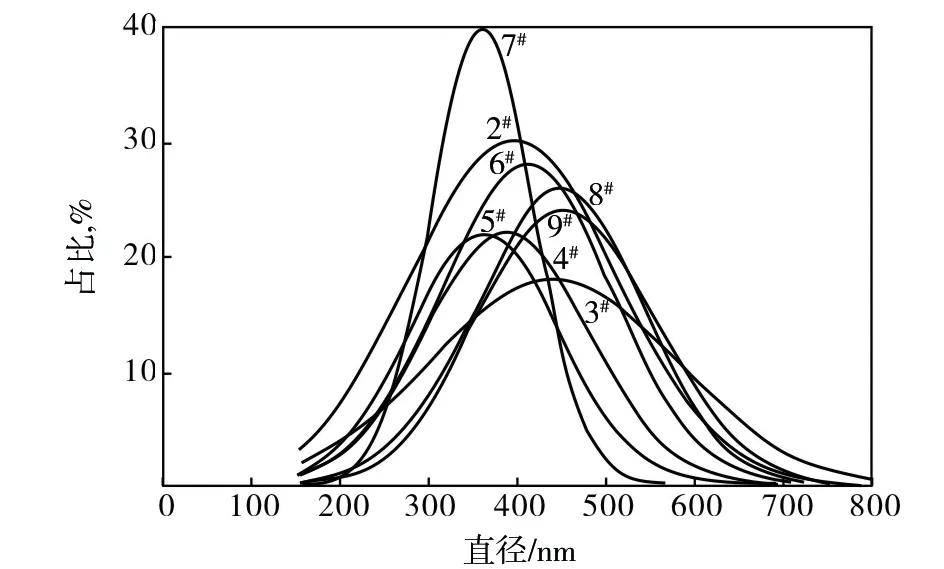

通过单因子实验制得的静电纺CAB纤维的SEM照片见图1,纤维直径分布见图2。从图1和图2可以看出:1#试样有明显串珠,2#至9#试样正常,7#试样纤维直径分布比较集中,纤维均匀,纤维直径主要在300~400 nm。

图1 静电纺CAB纤维的SEM照片Fig.1 SEM images of electrospun CAB fiber

图2 静电纺CAB纤维的直径分布Fig.2 Diameter distribution of electrospun CAB fiber

从表2可以看出,7#试样纤维平均直径为359 nm,直径变异系数为16.06%,平均直径和直径变异系数均为最小。

表2 静电纺CAB纤维的平均直径及其变异系数Tab.2 Average diameter and coefficient of variation of electrospun CAB fiber

综合图1和表2分析,选用7#试样的工艺参数作为最佳静电纺丝工艺参数,即纺丝溶液CAB质量分数30%、电压为18 kV、喂液速率为0.2 mL/h、接收距离为21 cm。

2.2 孔径及其分布

熔喷CAB非织造布和静电纺/熔喷CAB复合膜的孔径及其分布分别见表3、图3和图4。

表3 试样的孔径测试结果Tab.3 Pore diameter test results of samples

图3 熔喷CAB非织造布的孔径分布Fig.3 Pore diameter distribution of melt-blown CAB nonwoven

图4 静电纺/熔喷CAB复合膜的孔径分布Fig.4 Pore diameter distribution of electrospun/melt-blown CAB composite membrane

从表3可以看出,静电纺/熔喷CAB复合膜与熔喷CAB非织造布相比,其最大孔径、最小孔径和平均孔径均大幅度减小。这是因为静电纺CAB纤维比熔喷CAB非织造布的纤维细,分布均匀,喷覆在熔喷CAB非织造布上,使得静电纺/熔喷CAB复合膜的最大孔径、最小孔径和平均孔径相应减小。

由图3和图4可以看出,熔喷CAB非织造布的孔径主要分布在10 μm左右,而静电纺/熔喷CAB复合膜的孔径分布在1.7~2.2 μm,分布区间相对较窄,这是因为静电纺CAB纳米纤维在熔喷CAB非织造布表面形成了一层纤维细度细、孔径小、孔径分布窄的纳米纤维毡。静电纺/熔喷CAB复合膜的孔径小且分布窄,在用于过滤时可以拦截尺寸更小的粒子,提高过滤效率[14,16]。

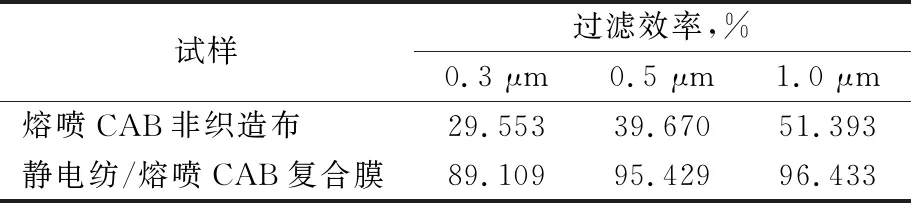

2.3 过滤性能

从表4可以看出,熔喷CAB非织造布对NaCl气溶胶粒子的过滤效率远低于静电纺/熔喷CAB复合膜,熔喷CAB非织造布对粒径为0.3,0.5,1.0 μm的NaCl气溶胶粒子的过滤效率分别为29.553%,39.670%,51.393%,而静电纺/熔喷CAB复合膜对粒径为0.3,0.5,1.0 μm的NaCl气溶胶粒子的过滤效率分别为89.109%,95.429%,96.433%。这是因为熔喷CAB非织造布主要依靠直接拦截、布朗扩散、惯性碰撞和重力沉积等机械阻挡作用形成对粒子的过滤;而在熔喷CAB非织造布上覆上纳米级纤维膜,纳米纤维细度小,表面能和活性增大,有很强的阻隔性,整个CAB复合膜孔径减小,同时在静电纺丝过程中纳米纤维带上电荷,静电吸附力增强,从而使得静电纺/熔喷CAB复合膜的过滤效率相应提高[8,11,17]。

表4 试样的过滤效率Tab.4 Filtration efficiency of samples

2.4 透气性

从表5可以看出,在分别使用φ6、φ8、φ10型喷嘴时,熔喷CAB非织造布的透气率分别为1 012,1 856,2 143 mm/s,静电纺/熔喷CAB复合膜的透气率分别为600,735,1 271 mm/s。静电纺/熔喷CAB复合膜相比于熔喷CAB非织造布来说,气体通过阻力加大,透气率下降。这是因为纤维的直径对纤维膜的透气性影响较大,纳米纤维紧密排列,纤维间孔隙减小,对空气的阻力大,透气性差[13,17]。

表5 使用不同喷嘴时试样的透气率Tab.5 Air permeability of samples using different spinning nozzles

3 结论

a.CAB静电纺丝最佳工艺参数为:纺丝溶液CAB质量分数30%,纺丝电压18 kV,喂液速率0.2 mL/h,接收距离21 cm。

b.静电纺/熔喷CAB复合膜的孔径分布在1.7~2.2 μm,熔喷CAB非织造布的孔径主要分布在10 μm左右,熔喷CAB非织造布上覆上静电纺CAB纳米纤维后,最大孔径、最小孔径和平均孔径均减小,孔径分布区间相对较窄。

c.熔喷CAB非织造布对1.0 μm的NaCl气溶胶粒子的过滤效率为51.393%,φ8喷嘴透气率为1 856 mm/s;静电纺/熔喷CAB复合膜对1.0 μm的NaCl气溶胶粒子的过滤效率达到96.433%,φ8喷嘴透气率为735 mm/s。相比于熔喷CAB非织造布,静电纺/熔喷CAB复合膜的过滤效率提高,透气率下降。