锅炉燃烧处理变换气脱硫工段和脱碳工段VOCs的工程实践

2021-07-14安磊

安 磊

(山西晋煤天源化工有限公司,山西 高平048400)

目前,日益收紧的环保政策给煤化工企业带来了巨大的压力,企业每年用于环保改造项目的支出占比日益增加。2020年,政府针对VOCs排放量的管控加强,煤化工企业都在谋求更高效的VOCs治理方法。山西晋煤天源化工有限公司(简称天源公司)变换气脱硫工段和脱碳工段原VOCs治理采用水洗塔加活性炭吸附工艺,需频繁更换吸附剂,且治理效率低下,无法满足环保要求,后通过改造,利用公司现有锅炉设施燃烧处置VOCs气体,解决了困扰公司多年的VOCs治理问题。现介绍如下,以供参考。

1 原VOCs处理工艺及存在问题

变换气脱硫工段VOCs处理工艺流程:来自变换工段的变换气进入脱硫塔,与脱硫液逆向接触,气体中的H2S被脱硫液吸收,脱硫塔顶出来的变换气脱硫气送后工段。吸收了H2S的脱硫富液经过闪蒸槽、富液槽、再生槽进行溶液再生后,进入贫液槽作为脱硫贫液重复利用。在脱硫液再生过程中,产生的VOCs气体通过各槽观察孔及放空管引入VOCs处置设施,VOCs处理采用水洗塔加活性炭吸附工艺。

脱碳工段VOCs处理工艺流程:来自变换气脱硫工段的变换气脱硫气进入脱碳塔,与聚乙二醇二甲醚(NHD)脱碳液逆流接触,气体中CO2被N H D溶剂吸收,脱碳塔顶出来的脱碳气送后工段。吸收了CO2的N H D溶液经过减压气提再生后重复使用。在溶液再生过程中,产生的气提放空气引入VOCs处置设施,VOCs处理采用水洗塔加活性炭吸附工艺。

目前天源公司使用的水洗塔加吸附工艺存在以下问题:吸附剂需频繁更换,每年费用约为72万元;该工艺属于低效率VOCs治理工艺,面对日益收紧的环保政策,不能满足环保要求。

2 改造方案

2.1 变换气脱硫工段

天源公司现有两套变换气脱硫装置,该工段的VOCs排放主要包括贫液槽、再生槽、富液槽、泡沫槽观察孔逸散气体以及熔硫釜的异味气体。

变换气脱硫工段的VOCs气量核算:

(1)单系列再生槽喷射器共计23组,每组喷射气量200 m3/h,设计余量系数按1.2计;变换气脱硫溶液闪蒸气量约2 500 m3/h,单系列再生槽逸散气量估算:23×200×1.2+2 500≈8 000 m3/h。

(2)单系列富液槽逸散气经过现场测试取值5 000 m3/h。

(3)单系列贫液槽逸散气量约1 000 m3/h。

(4)单系列泡沫槽逸散气量约500 m3/h。

(5)硫磺库空间约100 m3,按每小时换气10次计,气量约1 000 m3/h。

(6)熔硫釜封闭空间约500 m3,按每小时换气10次计,气量约5 000 m3/h。

变换气脱硫VOCs气量约:(8 000+5 000+1 000+500)×2+1 000+5 000=35 000 m3/h。

2.2 脱碳工段

天源公司现有两套脱碳装置,该工段的VOCs排放气体主要是气提放空气。

气量核算:单系列脱碳工段实际运行气提风量约15 000 m3/h,双系列共30 000 m3/h。

2.3 工艺选择

变换气脱硫各槽逸散气气量约35 000 m3/h,脱碳气提放空气气量约30 000 m3/h,以上气体混合后主要成分为氮气、二氧化碳和氧气,其中氧气体积分数约17%,无可燃气成分。

目前主流的VOCs治理工艺中,燃烧法是高效处理VOCs治理工艺之一。但是燃烧处置工艺(包括蓄热式燃烧炉、催化燃烧等)均要求处理的VOCs气体含有可燃成分或需补充天然气、煤气等可燃气,以保证装置的正常运行。结合天源公司的生产情况,如采用上述燃烧法VOCs治理工艺,装置运行成本较高,会给企业带来较大的经济负担。

天源公司生产装置配置3台130 t/h循环流化床锅炉,经过考察论证,计划将上述变换气脱硫、脱碳工段VOCs气体送至锅炉燃烧,因VOCs气体氧含量较空气中氧含量低,决定将其通过锅炉二次风机送至锅炉炉膛进行燃烧处置。经热力计算,将变换气脱硫、脱碳VOCs气体送二次风机入口进锅炉燃烧,对锅炉正常运行及蒸汽产量无影响,锅炉尾气略有增加。

2.4 工艺流程

2.4.1 变换气脱硫工段

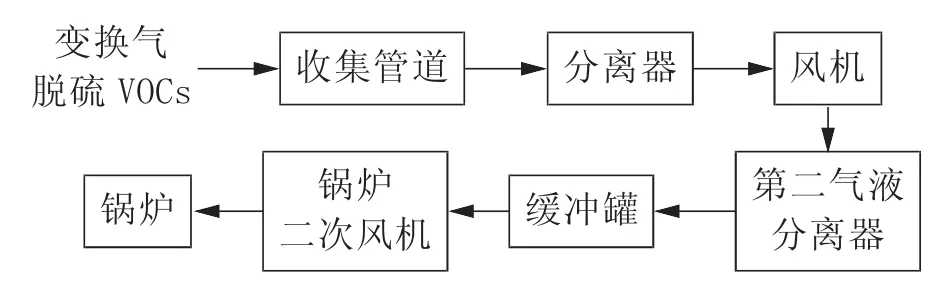

封闭变换气脱硫工段各溶液槽观察孔、熔硫釜,通过新增VOCs收集管道将各溶液槽VOCs气体及熔硫釜VOCs气体收集,经分离器分离掉气体中夹带的水分后,通过风机送锅炉二次风机入口。考虑冬季VOCs气体带水问题,VOCs总管设排水导淋,进锅炉界区前设第二气液分离器,VOCs气体经过二次分离后,通过缓冲罐再送锅炉二次风机入口。变换气脱硫工段VOCs处理工艺流程示意图见图1。

图1 变换气脱硫工段VOCs处理工艺流程示意图

依托天源公司变换气脱硫界区现有VOCs设施,利用一台旧VOCs风机处理二系列再生槽、贫液槽、熔硫釜、硫磺库气体,气量约15 000 m3/h,风机全压10 000 Pa。新增一台风机(气量约20 000 m3/h,全压10 000 Pa)处理双系列富液槽、一系列再生槽、一系列贫液槽、双系列泡沫槽逸散气。

2.4.2 脱碳工段

脱碳VOCs收集管道与现有气提放空管采取硬连接方式连接,通过新增一台风机(气量30 000 m3/h,全压11 500 Pa),将脱碳VOCs气体送锅炉界区新增缓冲罐,与变换气脱硫VOCs气体混合后,送锅炉二次风机入口。为保证脱碳装置稳定运行,气提放空管上部各增加一台蝶阀。脱碳工段VOCs处理工艺流程示意图见图2。

图2 脱碳工段VOCs处理工艺流程示意图

3 运行效果

VOCs燃烧法处置项目投运后,原有变换气脱硫工段、脱碳工段的水洗塔+吸附VOCs治理装置停运,减少VOCs气体排放口两处。由第三方检测机构对变换气脱硫界区、脱碳界区非甲烷总烃含量进行了检测,检测结果为:变换气脱硫界区非甲烷总烃质量浓度1.17 mg/m3,脱碳界区非甲烷总烃质量浓度1.43 mg/m3,均小于《挥发性有机物无组织排放控制标准》(G B 37822—2019)的指标要求(6 mg/m3),满足环保要求。

变换气脱硫工段、脱碳工段VOCs气体送锅炉燃烧后,锅炉蒸汽产能和运行数据、烟气气量和环保指标无明显变化,达到了预期目标。

VOCs燃烧法处置项目投运后,原有水洗塔+吸附法VOCs装置停运,每年可减少活性炭消耗180 m3,节省费用约72万元,减少活性炭处置费用58万元,同时减少因活性炭更换导致VOCs环保设施停运给企业带来的负面影响。

此次VOCs燃烧法改造解决了困扰天源公司多年的变换气脱硫工段、脱碳工段的VOCs治理问题,其创新点是利用公司现有锅炉设施来处理变换气脱硫、脱碳工段的VOCs气体,在减少投资的同时,契合了环保政策推荐的高效VOCs治理工艺,并取得了成功。