一种水冷壁气化炉全换热器热功率的计算方法

2021-07-14郭志鹏马秀平

郭志鹏,马秀平,阎 波

(山西潞安煤基清洁能源有限责任公司,山西 长治046200)

引 言

煤气化是煤化工的龙头,煤气化装置能否安全稳定长周期运行决定着一个现代化煤化工企业的经济效益及发展动向。以水冷壁结构和废锅流程为主的气化炉因安全性高、能效好、经济性佳等因素逐渐成为市场主流。以壳牌煤气化技术为例,从工艺技术上已经成功解决了“煤种适应性差”“运行周期短”“运行负荷低”等一系列难题,但从能源综合利用的角度考虑,装置能效仍然没有达到预期效果。本文以水冷壁、全废锅壳牌气化炉为例,将水冷壁煤气化炉全部换热器作为一个整体进行系统研究,设计了一种新的计算瞬时热功率的方法,用于气化炉全换热器整体热功率实时在线监控和表征,为提高装置整体效能、强化能源安全管理提供了判断依据。

1 全废锅流程壳牌气化炉的特点

全废锅壳牌气化装置的特点为:粉煤进料、加压气化、液态排渣、膜式壁结构、副产蒸汽。从理论上来讲,碳的转化率高,能达到99%以上;有效气含量高,其体积分数能达到85%以上;热量损失小,节能、环保效益明显。按照设计的膜式水冷壁结构,能高效地进行余热回收,副产的蒸汽除供装置自身使用外,还可供整个园区中压透平用户使用;但在实际运行中,副产蒸汽压力、温度及产量长期无法达到设计值[1],蒸汽品质的降低导致其无法直接用于透平压缩机中,只能用于其他对安全、稳定性要求不高的设备,造成能源浪费。

全废锅流程的壳牌煤气化装置膜式水冷壁结构有两种类型:一种为将锅炉水加热为饱和蒸汽的蒸发器,一种为将饱和蒸汽加热为过热蒸汽的过热器。在单台壳牌煤气化装置中为过热器1台,蒸发器(包括气化炉膛、输气导管及废锅段)9台,蒸发器和过热器热负荷的总和即为整台壳牌煤气化装置的热功率。壳牌废锅气化炉换热器位置示意图见图1。

图1 壳牌废锅气化炉换热器位置示意图

在正常运行过程中,壳牌气化炉粉煤气化产生的热源是相对稳定的。如果蒸发器或过热器的换热效率发生改变,将导致装置的整体热功率改变,余热不能有效回收,影响装置的节能、环保和经济效益[2],同时换热不足还会导致合成气出口温度升高,影响后系统安全稳定运行,缩短设备使用寿命[3]。因此建立一套全换热器在线热功率运行效果的表征模式,在D C S系统中直接显示热负荷进而进行实时准确管控,对气化炉安全生产和提高能效具有重要意义。

2 瞬时全换热器热功率理论模拟计算的意义

从目前在运行的壳牌煤气化装置来看,企业大多把精力放在装置的安全稳定运行上,未将副产蒸汽量和品质作为主要控制指标,因此也未将全换热器作为一个整体进行系统性考虑,更没有一种能计算模拟出瞬时全换热器热功率的理论。但随着精细化管理水平的不断提高,企业必然会重视降本增效。现在大多数煤化工企业已经意识到上述问题,并从副产蒸汽量来判断整体装置换热器的效率,但受蒸汽品质(温度、压力、流量)瞬时变化的影响,判断准确度有很大的不确定性。文中所阐述的热功率计算方法可消除环境的影响,在控制系统的配合下,实时反映全废锅流程壳牌气化炉的废热回收效果。

3 全换热器热功率的计算理论研究及在实际生产中的应用

3.1 全换热器热功率的计算理论研究

3.2 热功率的计算方法

进入气化炉水冷壁换热器过冷水、锅炉水、饱和蒸汽以及氧气的瞬时焓值与对应的压力关系可以通过工程软件模拟得到,对应的物质瞬时流量可以通过在线流量计捕获,经过基本的能量守恒方程即可计算得到气化炉水冷壁的热功率。

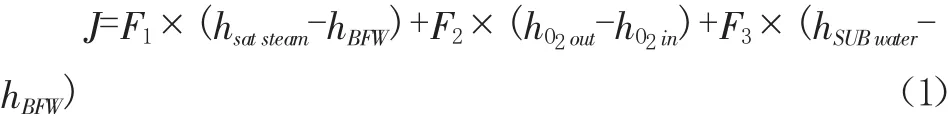

热功率的基本计算原理见式(1):

式中:J——气化炉全换热器瞬时热功率,MW/s;

F1——壳牌气化炉全换热器饱和蒸汽产量,kg/s;

F2——总氧气的质量流量,kg/s;

F3——汽包总排污质量流量,kg/s;

hsatsteam——饱和蒸汽的焓值,k J/kg;

hBFW——锅炉水的焓值,k J/kg;

We also found that approximately 10% of the obese and overweight hospitalized patients were undernourished and that the risk of malnutrition was present in more than one-third of the obese and overweight gastroenterological patients, with rates that reached 80%in > 65-year-old obese inpatients.

hO2out——氧气换热器出口的氧气焓值,k J/kg;

hO2in——氧气换热器入口的氧气焓值,k J/kg;

hSUBwater——过冷水的焓值,k J/kg。

公式(1)中各物理量的详细计算公式见式(2)~(6):

式中:P——中压汽包压力,MPa;

T1——流经氧气预热器的锅炉水温度,℃;

T2——经过氧气预热器加热后的氧气温度,℃;

T3——空分送到气化界区的氧气管网温度,℃;

T4——中压循环水泵出口温度,℃;

0.1 ——标准大气压,MPa;

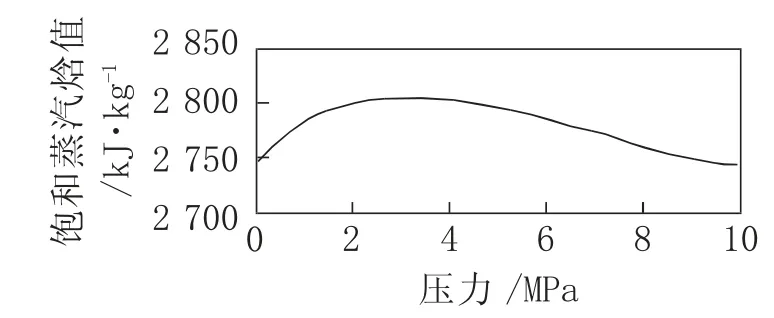

f1——在2 MPa~8 MPa范围内,饱和蒸汽的焓值与压力的函数关系;

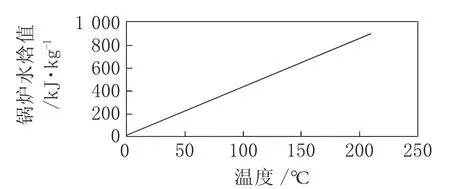

f2——在20℃~180℃范围内,锅炉水的焓值与温度的函数关系;

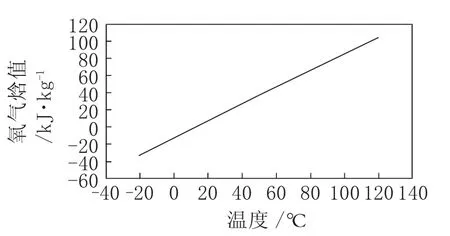

f3——在-20℃~100℃范围内,氧气的焓值与温度的函数关系;

f4——在20℃~280℃范围内,次饱和水的焓值与温度的函数关系。

以上函数关系是依托水的物态数据表及计算机整合模拟得到的,在工程实践中已经得到广泛的应用,具体见图2~图5。

图2 饱和蒸汽的焓值与压力的函数关系(f1)

图3 锅炉水焓值与温度的函数关系(f2)

图4 氧气的焓值与温度的函数关系(f3)

图5 次饱和水焓值与温度的函数关系(f4)

3.3 该理论计算方法在生产中的应用效果

山西某煤制油气化装置四套壳牌气化炉采用全换热器在线热功率监控模型后,不仅能定量的反应出换热器的结垢程度,指导生产运行人员及时调整,保证装置的稳定运行,更能定量的实时反映装置的节能效果,指导装置的能效调整。

4 结 论

通过详细的理论计算,给出一种可以在工程应用中实时在线监控全废锅流程壳牌气化炉热功率的方法,同时给出判断壳牌气化炉节能最优工况的标准,为提高装置整体能效,实现节能增效提供重要的参考依据,在工程实践运行中具有重要的指导意义。