预处理对泥炭孔结构的影响*

2021-07-14郝思雯马力通赵志敏

郝思雯 马力通,2 赵志敏

(1.内蒙古科技大学化学与化工学院,014010 内蒙古包头;2.生物煤化工综合利用内蒙古自治区工程研究中心,014010 内蒙古包头;3.内蒙古大学生态与环境学院,010021 呼和浩特)

0 引 言

泥炭(peat)是未完全腐败分解的沼泽动植物残体,在潮湿偏酸环境经时间与压力积累形成的有机质矿体[1]。泥炭疏松多孔,具有较高的比表面积和孔隙度[2-3]。研究发现,泥炭在厌氧微生物帮助下可直接转化为生物甲烷[4-5]。

泥炭富含有机质,因其可降解性较差,泥炭生物转化效率受限[6]。马力通等[6]研究发现,超微粉碎泥炭发酵产甲烷量较75 μm泥炭发酵产甲烷量增加38.98%,还原糖含量和挥发性脂肪酸含量增加,发酵周期延长13 d。鲍园等[7]对泥炭进行热解和生物降解实验发现,泥炭与厌氧微生物反应后,羟基和羰基等含氧官能团浓度降低。DUAN et al[8]对草本泥炭进行含水和无水热解实验,发现含水泥炭经连续热解,甲烷、乙烷和丙烷的质量分数较无水热解的相应参数分别增加74%,42%和66%。MA et al[9]研究发现,稀硫酸预处理泥炭后黄腐酸的质量分数由预处理前的5.33%降至4.19%,黄腐酸中—SO3H增加。以上研究均关注泥炭转化过程中化学组分变化,而预处理对泥炭物理结构尤其是孔结构变化的研究较鲜见。

本实验从泥炭物理结构变化出发,探索预处理对泥炭孔结构的影响,泥炭样品经酸、碱、超声波和微波预处理,然后进行泥炭发酵产甲烷,记录泥炭甲烷产气量,N2-吸附法检测预处理前后以及甲烷发酵前后泥炭孔结构变化,SEM分析泥炭形貌变化。通过分析泥炭物理结构变化,以期为解析预处理强化泥炭生物甲烷化提供参考。

1 实验部分

1.1 原料

活性污泥取自包头市南郊污水处理厂,经厌氧驯化后,储存在4 ℃的冰箱内。草本泥炭购自吉林省敦化市,所用物料的总固体(TS)和挥发性固体(VS)列于表1。

表1 原料的总固体和挥发性固体Table 1 Total solids and volatile solids of raw materials tested

1.2 实验方法

1.2.1 泥炭预处理

根据单因素实验[10-12]确定的泥炭酸、碱、超声波、微波预处理最佳条件对草本泥炭进行预处理。

泥炭酸预处理:取30 g粒径为150 μm的草本泥炭于发酵瓶内,按固液比1 g∶5 mL的比例加入150 mL质量分数为5%的H2SO4溶液,将发酵瓶置于100 ℃水浴锅中加热120 min。

泥炭碱预处理:取20 g粒径为150 μm的草本泥炭于发酵瓶内,按固液比1 g∶12 mL的比例加入240 mL质量分数为3%的NaOH溶液,将发酵瓶置于70 ℃水浴锅中加热110 min。

泥炭超声波预处理:取40 g粒径为58 μm的草木泥炭于发酵瓶内,按固液比1 g∶3.5 mL的比例加入140 mL蒸馏水,在75 ℃ SB-80型超声波清洗仪(宁波新芝生物科技股份有限公司)中超声45 min。

泥炭微波预处理:取40 g粒径为380 μm的草木泥炭于发酵瓶内,按固液比1 g∶4.5 mL的比例加入180 mL蒸馏水,置于P70D20TP-C6(W0)型微波炉(广东格兰仕集团有限公司)内,在119 W的微波功率下处理2 min。

泥炭未预处理:取40 g粒径为150 μm的草本泥炭于发酵瓶内。

1.2.2 泥炭发酵产甲烷

本实验采用全自动甲烷潜力测试系统(瑞典,Bioprocee Control公司),将泥炭经酸、碱、超声波、微波预处理的发酵瓶和泥炭未预处理的发酵瓶冷却至室温,然后分别加入150 mL活性污泥,调节初始pH值为7.0,加蒸馏水发酵至总体积为400 mL,充氮气120 s提供厌氧条件,发酵温度为50 ℃。反应过程中,搅拌由电机自动控制,搅拌时间为1 min,时间间隔为30 min。仪器自动记录甲烷产量,甲烷产量由原料挥发性固体质量换算得到。

1.2.3 泥炭孔结构测定

采用Mcromeritics ASAP 2460型物理吸附仪(美国,Agilent公司)对预处理、生物发酵产甲烷前后的泥炭进行孔结构测定,仪器在液氮条件(-196 ℃)下,在0.005~0.995的相对压力范围内记录物理吸附等温线,采用Brunauer-Emmett-Teller计算方法计算比表面积,利用Barrett-Joyner-Halena空隙分析方法,推导出总孔容和平均孔径[13]。

1.2.4 泥炭SEM分析

采用QUANTA-400型扫描电子显微镜(美国,赛默飞公司)观察预处理泥炭发酵产甲烷前后表面形貌变化[14]。

2 结果与讨论

2.1 预处理对泥炭发酵产甲烷量的影响

图1所示为预处理对泥炭发酵产甲烷量的影响。由图1可知,预处理后泥炭发酵产甲烷量显著增加。未预处理产气量为14.90 mL/g,酸预处理产气量为42.00 mL/g,比未预处理增加181.88%,碱预处理产气量达44.73 mL/g,与未预处理相比增加200.20%,超声波预处理产气量为35.49 mL/g,比未预处理增加138.19%,微波预处理产气量为40.00 mL/g,比未预处理增加168.46%。碱预处理泥炭发酵产甲烷量最高,比酸、超声波和微波预处理泥炭产气量分别高6.50%,26.04%和9.12%。综上所述,酸、碱、超声波和微波预处理能够增加泥炭发酵产甲烷量,碱预处理泥炭甲烷转化效果最佳,泥炭样品经预处理后,厌氧消化能力增强,甲烷产率提高[15]。

图1 预处理对泥炭发酵产甲烷量的影响Fig.1 Effects of pretreatment on methane production of peat fermentation

2.2 预处理对泥炭孔结构的影响

图2所示为预处理前后泥炭N2-吸附脱附等温曲线和孔径分布曲线。由图2可知,根据IUPAC分类,预处理前后泥炭吸脱附等温曲线为Langmuir Ⅳ型,具有H3型回滞环[16],孔径分布集中于2 nm~10 nm,说明泥炭预处理后存在大量介孔结构[17]。

图2 预处理前后泥炭N2-吸附脱附等温曲线和孔径分布曲线Fig.2 N2-adsorption-desorption isotherm and pore diameter distribution curves of peat with different pretreatments

泥炭预处理前后比表面积、总孔容和平均孔径见表2。由表2可知,未预处理泥炭比表面积仅为1.76 m2/g,总孔容为0.006 5 m3/g,平均孔径为17.82 nm,未预处理泥炭比表面积较低,发酵体系微生物与泥炭降解受限。预处理对泥炭孔结构产生明显影响,酸、碱、超声波和微波预处理后泥炭比表面积和总孔容增大,平均孔径减小。与未预处理泥炭相比,酸、碱、超声波和微波预处理后泥炭比表面积分别增加105.11%,151.70%,11.36%和17.61%。酸和碱预处理属于化学预处理,碱预处理泥炭,碱溶液溶解的木质素能够破坏木质素的包裹作用以及纤维素的结晶结构,因此比表面积增加151.70%。酸预处理泥炭,能够部分降解纤维素、半纤维素和木质素,破坏泥炭结构,比表面积增加105.11%。超声波和微波预处理属于物理预处理,超声波的空化作用对泥炭造成冲击和剪切,比表面积增加11.36%。微波的热效应对泥炭纤维形成微隙与孔隙,比表面积增加17.61%。预处理泥炭的比表面积增大[18-19],微生物细胞与泥炭的有效接触面积增加[20],发酵产气性能提高,甲烷产量提高。碱预处理泥炭孔结构变化最明显,比表面积达4.43 m2/g,总孔容为0.016 2 m3/g,平均孔径减至14.64 nm,碱预处理泥炭总孔容比酸、超声波、微波预处理及未预处理泥炭总孔容分别增加4.52%,138.24%,179.31%和149.23%,碱预处理产气量达44.73 mL/g,泥炭甲烷转化效果最佳。泥炭经酸、碱溶液化学反应和超声波、微波物理作用,孔结构被破坏,平均孔径减小,介孔数量增多[16],泥炭比表面积和总孔容增加。

表2 预处理泥炭孔结构分析Table 2 Pore structure analysis of peat by different pretreatments

2.3 发酵产甲烷后泥炭孔结构分析

图3所示为发酵产甲烷后泥炭N2-吸附脱附等温曲线和孔径分布曲线。由图3可知,发酵产甲烷后泥炭吸脱附等温曲线为Langmuir Ⅳ型,具有H3型回滞环[16],孔径分布集中于3 nm~20 nm,碱预处理泥炭发酵产甲烷后孔径高于其他预处理泥炭,说明发酵产甲烷后泥炭具有大量介孔结构[17]。

图3 发酵产甲烷后泥炭N2-吸附脱附等温曲线和孔径分布曲线Fig.3 N2-adsorption-desorption isotherms and pore diameter distribution curves of peat after fermentation and producing methane

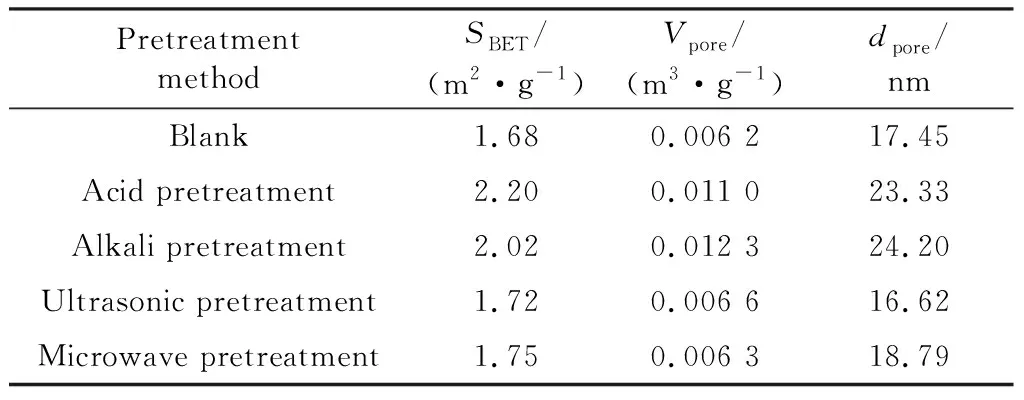

表3所示为发酵产甲烷后泥炭孔结构分析。由表3可知,不同预处理再发酵产甲烷后泥炭孔结构存在差异,未预处理进行发酵产甲烷后泥炭比表面积为1.68 m2/g,总孔容为0.006 2 m3/g,平均孔径为17.45 nm。泥炭经酸预处理发酵产甲烷后比表面积最高达2.20 m2/g,碱预处理泥炭发酵产甲烷后总孔容和平均孔径最高分别是0.012 3 m3/g和24.20 nm,碱预处理泥炭发酵产甲烷后总孔容与酸、超声波、微波预处理及未预处理泥炭总孔容相比分别增加11.82%,86.36%,95.23%和98.39%。碱预处理泥炭发酵产甲烷后泥炭平均孔径比酸、超声波、微波预处理及未预处理泥炭平均孔径分别增加3.73%,45.61%,28.79%和38.68%。随着产甲烷微生物对泥炭的降解,泥炭内部及表面产生大小不均的孔隙[21],泥炭随着发酵时间的推移被微生物降解,孔隙结构及物理特性改变[22],预处理泥炭发酵产甲烷后比表面积、总孔容和平均孔径提高。酸、碱、超声波和微波预处理泥炭发酵产甲烷后比表面积、总孔容和平均孔径均高于未预处理发酵产甲烷后泥炭的相应参数。

表3 发酵产甲烷后泥炭孔结构分析Table 3 Pore structure analysis of peat after fermentation and producing methane

2.4 发酵产甲烷前后泥炭孔结构对比

图4所示为发酵产甲烷对泥炭孔结构的影响。由图4可知,发酵产甲烷前后泥炭孔结构发生改变,比表面积和总孔容减小,而平均孔径增加。其中,碱预处理泥炭发酵产甲烷前后孔结构差异最大,碱预处理泥炭发酵产甲烷后,比表面积由4.43 m2/g降为2.02 m2/g,总孔容由0.016 2 m3/g减至0.012 3 m3/g,平均孔径由14.64 nm增为24.20 nm。酸预处理泥炭发酵产甲烷后,比表面积由3.61 m2/g降为2.20 m2/g,总孔容由0.015 5 m3/g降至0.011 0 m3/g,平均孔径由17.00 nm增至23.33 nm,超声波和微波预处理泥炭发酵产甲烷前后孔结构变化趋势较小,超声波预处理泥炭发酵产甲烷后比表面积、总孔容和孔径分别减小了10.88%,8.82%和3.20%,微波预处理泥炭发酵产甲烷后泥炭比表面积下降15.46%,总孔容和平均孔径分别增加了7.94%和35.60%。在泥炭发酵产甲烷过程中,产甲烷微生物与泥炭中的有机质发生反应,逐渐分解泥炭从而生成较大的孔,同时泥炭孔结构发生坍塌和胶联等形态变化[23],使得泥炭孔结构发生变化。

图4 发酵产甲烷对泥炭孔结构的影响Fig.4 Effects of fermentation and producing methane on peat pore structure

2.5 预处理及发酵产甲烷后泥炭的SEM分析

图5所示为不同预处理及发酵产甲烷后泥炭的SEM照片。由图5可知,预处理对泥炭表面形貌产生显著影响。酸、碱预处理与超声波、微波预处理相比,对泥炭影响作用更明显。未预处理泥炭表面光滑,孔结构不明显,有少量层状缝隙和粒状交叉突起(见图5a)。酸、碱预处理后,泥炭光滑表面被破坏,粗糙程度增强,孔数量增加,层状缝隙出现数个小孔(见图5b和图5c)。超声波预处理后,泥炭表面变松散,孔结构增多(见图5d)。微波预处理后,泥炭表面光滑平整,但褶皱增多且排列有序(见图5e)。结果表明,预处理前后泥炭表面形貌存在差异,预处理后泥炭粗糙程度增强,孔数量增加,泥炭比表面积和总孔容增大,平均孔径减小,与N2-吸附结果相同,酸、碱、超声波和微波预处理均对泥炭孔结构产生影响,其中,碱预处理对泥炭孔结构变化影响最大。

对比图5c和图5f可以看出,发酵产甲烷对泥炭孔结构产生影响,发酵产甲烷后,泥炭表面粗糙度降低,孔结构坍塌或是变成大孔。这是因为,发酵产甲烷过程中产甲烷微生物的作用,泥炭内部和表面生成孔隙,随着泥炭有机质降解,孔结构发生形态变化[24],比表面积和总孔容减小,平均孔径略有增加,与N2-吸附结果相符。

图5 不同预处理及发酵产甲烷泥炭的SEM照片Fig.5 SEM photos of peat with different pretreatments, fermentation and producing methanea—Blank;b—Acid;c—Alkali;d—Ultrasonic;e—Microwave;f—Peat with alkali pretreatment coupled with fermentation and producing methane

3 结 论

1) 酸、碱、超声波和微波预处理有利于提高泥炭发酵产甲烷量。其中,碱预处理泥炭产气量最高,达到44.73 mL/g,比未预处理泥炭增加200.20%,预处理有利于促进泥炭生物甲烷转化。

2) 酸、碱、超声波和微波预处理对泥炭孔结构产生影响,预处理后泥炭比表面积和总孔容增加,孔径减小。其中,碱预处理泥炭变化明显,碱预处理泥炭比表面积达4.43 m2/g,总孔容为0.016 2 m3/g,平均孔径减小至14.64 nm。

3) 泥炭发酵产甲烷对泥炭孔结构产生影响,发酵产甲烷后,泥炭比表面积和总孔容减小,孔径增大,碱预处理泥炭发酵产甲烷后比表面积降至2.02 m2/g,总孔容减至0.012 3 m3/g,平均孔径增至24.20 nm。