沉积工艺对磁控溅射TiAlN 薄膜微观形貌及性能的影响

2021-07-13刘安强袁建鹏谢建刚

刘安强,袁建鹏,谢建刚

(1. 矿冶科技集团有限公司,北京100160;2. 北京市工业部件表面强化与修复工程技术研究中心,北京 102206;3. 特种涂层材料与技术北京市重点实验室,北京 102206)

0 引言

TiAlN 薄膜是在传统的二元TiN 薄膜基础上添加Al 元素制备的一种新型多元薄膜。研究发现,在TiN 膜层中添加了Al 元素,可获得综合性能更加优异的TiAlN 膜层,如高硬度、强附着力、高耐磨性,优良的抗高温氧化性和耐腐蚀性能等,从而可有效延长零部件的使用寿命[1-8],已被广泛应用于高速切削和微润滑切削刀具等机械加工领域[9-10]。由于TiAlN 优异的综合性能,近年来这类超硬质薄膜也在其它技术领域得到了广泛的应用,如半导体器件、光学仪器、飞机发动机的压气机叶片、发动机动力系统传动轴承等部件[11-12]。在这些应用中,薄膜的耐腐蚀性能已经成为影响零部件安全性和可靠性的重要因素之一。目前,有关TiAlN 薄膜的研究主要集中在制备方法、微观组织结构及力学性能等方面[13-17],而对沉积工艺参数的研究却少有报道。

本文采用非平衡磁控溅射技术在低合金钢表面沉积了TiAlN 薄膜,研究了沉积工艺参数对薄膜微观形貌、力学性能及耐腐蚀性能的影响规律,通过扫描电镜、纳米力学探针、划痕测试仪对薄膜的微观形貌和力学性性能进行了观察与测试分析,并利用盐雾试验和电化学极化测试研究了薄膜在含Cl 环境中的腐蚀行为。

1 薄膜制备与测试方法

1.1 薄膜制备

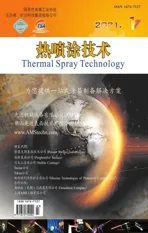

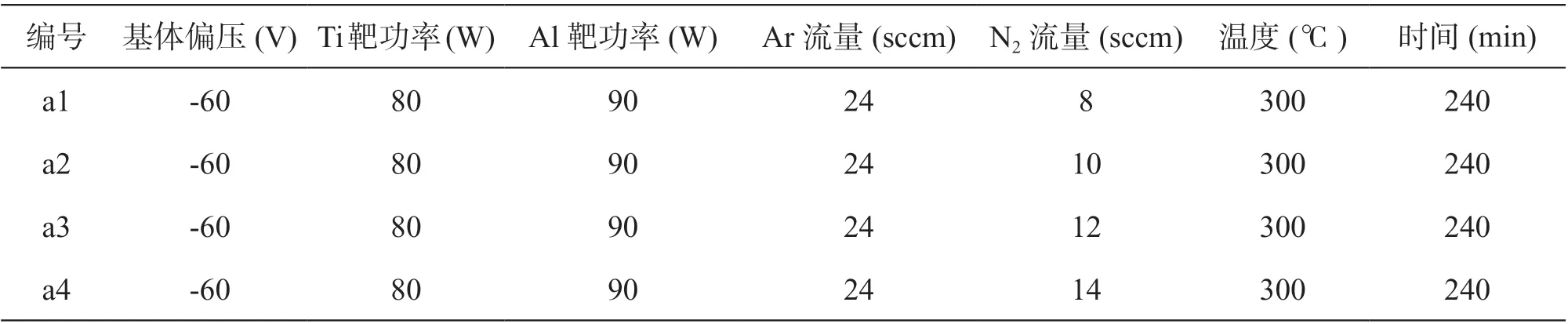

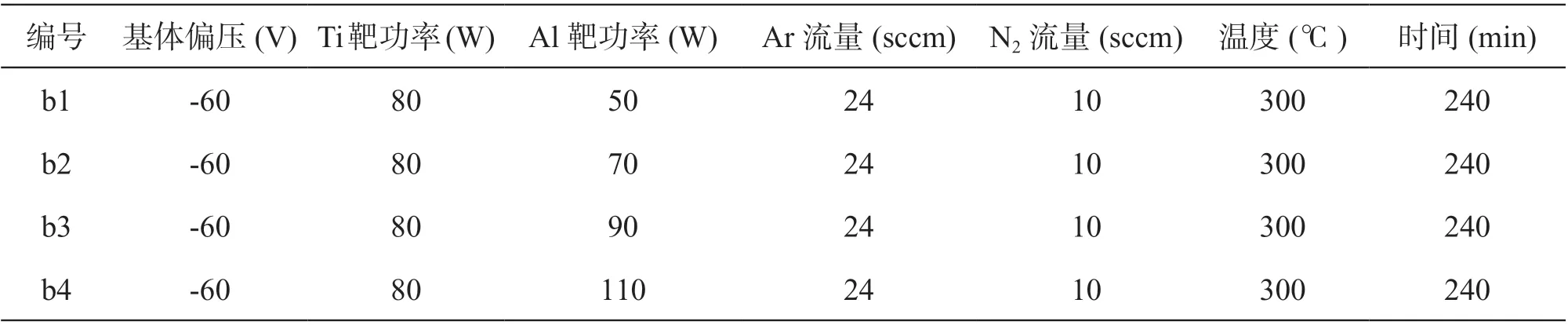

本实验采用JCP-600 型高真空磁控溅射镀膜机进行TiAlN 薄膜沉积,用纯度为99.9%、尺寸为Ø75mm×4mm 的金属Ti 靶、Al 靶作为溅射靶材,工作气体为高纯氩气,反应气体为高纯氮气。靶材与样品台之间的夹角为45°。样品在无水乙醇溶液中超声清洗15min,烘干后放置样品台。为了进一步清除样品表面污染物并提高其表面活化能,沉积镀膜前,先利用偏压电源对腔室内的样品进行偏压清洗,清洗时间15min,然后进行TiAlN 薄膜沉积。具体的沉积工艺参数如表1、2及3 所示:

表1 不同N2 流量下TiAlN 薄膜的沉积工艺参数Table 1 Deposition parameters of TiAlN films at different nitrogen flow rates

1.2 性能测试

采用HITACHI SU5000 型扫描电镜(SEM)对薄膜腐蚀前后的表面形貌进行观察;采用Nano Indenter DCM 型纳米力学探针测量薄膜的显微硬度,压入深度为薄膜厚度的1/7,试验载荷为10mN,每个试样取5 个点进行测定,取平均值;利用ST2200 型划痕试验机测试薄膜结合力,试验载荷为100N,加载速率为20 N/min,划痕长度为5mm。

按照ASTM B117-97 标准进行盐雾腐蚀试验,试验条件为:(5±0.5)%中性NaCl 溶液连续盐雾,pH 为6.5~7.2,测试温度为(35±1)℃。电化学极化测试在PrincetonVMP3 电化学工作站上进行,薄膜作为工作电极,有效面积为10 mm×10 mm,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极。测试温度为室温,腐蚀介质为3.5%的NaCl 溶液,扫描速度为0.6 mV/s,电位扫描区间为 - 0.6~0.6V(vs. OCP)。

表 2 不同Al 靶功率下TiAlN 薄膜沉积工艺参数Table 2 Deposition parameters of TiAlN films at different Al target power

表 3 不同基体温度下TiAlN 薄膜的沉积工艺参数Table 3 Deposition parameters of TiAlN films at different substrate temperatures

2 试验结果与分析

2.1 薄膜微观形貌观察

图1 是不同N2流量条件下沉积的TiAlN 薄膜表面SEM 形貌。从图中可以看出,当N2流量为8sccm 时,薄膜表面局部生成了大颗粒,表面较为粗糙(图1(a))。当N2流量为10sccm 时,薄膜表面没有出现大颗粒,薄膜表面致密、光滑、平整(图1(b))。随着N2流量的增加,薄膜表面又出现了大颗粒,当N2流量增大到14sccm 时,薄膜表面生成了大量的粗颗粒,薄膜表面质量明显降低(图1(d))。这主要是由于在较低的N2流量下,沉积原子具有较高的扩散能力,薄膜的生长表现出较为明显的岛状生长模式,沉积初期易生成大颗粒,如图1(a)所示,随着N2流量的增大,粒子碰撞与散射现象加剧,导致小颗粒偏离轨道,到达基体表面的颗粒能量减小,并且,由于颗粒的迁移速率降低,成核数量减少,使得颗粒粗大,导致薄膜表面质量下降。

图1 不同N2 流量下沉积的 TiAlN 薄膜的表面形貌:(a) 8sccm; (b) 10sccm; (c) 12sccm; (d) 14sccmFig.1 Surface morphology of TiAlN films at different N2 flow rate: (a) 8sccm; (b) 10sccm; (c) 12sccm; (d) 14sccm

图2 为不同Al 靶功率下沉积的TiAlN 薄膜表面SEM 形貌,可以看出,Al 靶功率对薄膜的表面形貌有较大的影响。当Al 靶功率为50W 时,薄膜表面沉积的颗粒较大,表面较为粗糙。随着Al 靶功率的增大,表面沉积的颗粒逐渐减小。当Al 靶功率增大到90W 时,薄膜颗粒变得细小、均匀,组织结构致密 (图2(c))。当Al 靶功率增大到110W 时,薄膜表面局部生成了大颗粒。这是由于Al 靶功率不同,溅射粒子轰击靶材的能量也不相同,导致靶材的溅射率和溅射粒子的能量有所差异,从而引起了薄膜表面形貌的变化。

图2 不同Al 靶功率下沉积的TiAlN 薄膜的表面形貌:(a) 50W; (b) 70W; (c) 90W; (d) 110WFig.2 Surface morphology of TiAlN films at different Al target power: (a) 50W; (b) 70W; (c) 90W; (d) 110W

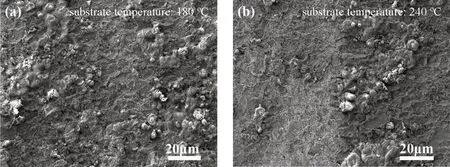

图3 为不同基体温度下沉积的TiAlN 薄膜表面SEM 形貌。从图中可以看出,当基体温度为180℃时,薄膜表面生成了大量的大颗粒,表面较为粗糙。当基体温度增大到240℃时,薄膜表面的大颗粒出现了聚集状态。随着基体温度的继续升高,薄膜表面的大颗粒消失,颗粒尺寸变得细小、均匀,薄膜结构致密。这是由于在较低的基体温度下,沉积在基体上的金属粒子与N 离子得不到足够的能量进行完全反应,在基体表面局部区域凌乱堆积而形成了大颗粒。随着基体温度的升高,晶粒获得足够的能量在基体表面按一定的形状进行排列生长。

图3 不同基体温度下沉积的TiAlN 薄膜的表面形貌:(a) 180℃; (b) 240℃; (c) 300℃; (d) 360℃Fig.3 Surface morphology of TiAlN films at different substrate temperature: (a) 180℃; (b) 240℃; (c) 300℃; (d) 360℃

2.2 薄膜显微硬度与结合力测试

图4 为不同N2流量下TiAlN 薄膜的纳米硬度与结合力测试结果。可以看出,随着N2流量的增加,TiAlN 薄膜的硬度和结合力先增大后逐渐减小。当氮气流量为10sccm 时,薄膜的硬度和结合力达到最大值,分别为30.7GPa 和44.2N。这主要是由于N2流量较低时,N 原子数量不足以对薄膜进行充分的固溶强化,而当N2流量大于10sccm时,随着N2流量增加,一方面会导致氩气分压降低,使得氩离子流溅射能力降低,靶材溅射产额减少,另一方面造成靶材中毒严重,导致靶材溅射不稳定。两方面的作用都会使薄膜致密度降低,导致薄膜硬度和结合力降低。

图4 不同氮气流量下TiAlN 薄膜的纳米硬度与结合力Fig.4 Nanohardness and adhesion of TiAlN films at different N2 flow rate

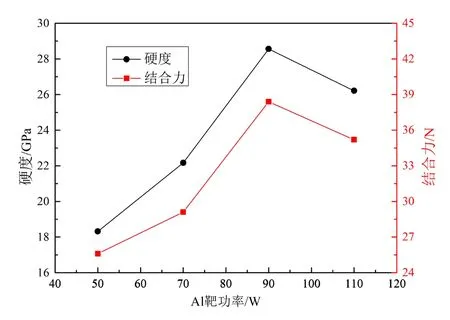

图5 为不同Al 靶功率下 TiAlN 薄膜的纳米硬度与结合力变化曲线。从图中可以看出,随着Al 靶功率的增加,薄膜的硬度和结合力呈现出先增大后减小的变化趋势。当Al 靶功率为90W时,薄膜的硬度和结合力达到了最大值,分别为28.6GPa 和38.4N。这主要是由于Al 靶功率从50W 增大90W 时,随着Al 靶功率的增大,AlN非晶相的弥散强化作用越来越显著,使得薄膜的硬度和结合力逐渐提高。当Al 靶功率大于90W以后,薄膜中AlN 软相的增多导致薄膜的硬度和结合力降低。

图5 不同Al 靶功率下TiAlN 薄膜的纳米硬度与结合力Fig.5 Nanohardness and adhesion of TiAlN films at different Al target power

图6 为不同基体温度下沉积的TiAlN 薄膜的纳米硬度与结合力变化曲线。可以看出,随着基体温度的升高,薄膜的硬度和结合力逐渐增大。基体温度高于300℃以上时,薄膜的硬度和结合力的增加趋于平缓。当基体温度达到350℃时,薄膜的纳米硬度和结合力分别为29GPa 和40.3N。这是由于基体温度较低时,Ti 原子没有足够的能量替代AlN 中的Al 原子,TiAlN 合金形核不充分,薄膜中硬质相的含量较少,所以薄膜的硬度较低。另外,基体温度较低时,薄膜表面生成了大颗粒,表面组织结构较疏松,导致薄膜的结合强度也较低。随着基体温度的升高,晶粒得到了细化,使得薄膜的硬度和结合力逐渐升高。

图6 不同基体温度下TiAlN 薄膜的纳米硬度与结合力Fig.6 Nanohardness and adhesion of TiAlN films at different substrate temperature

2.3 耐盐雾腐蚀试验

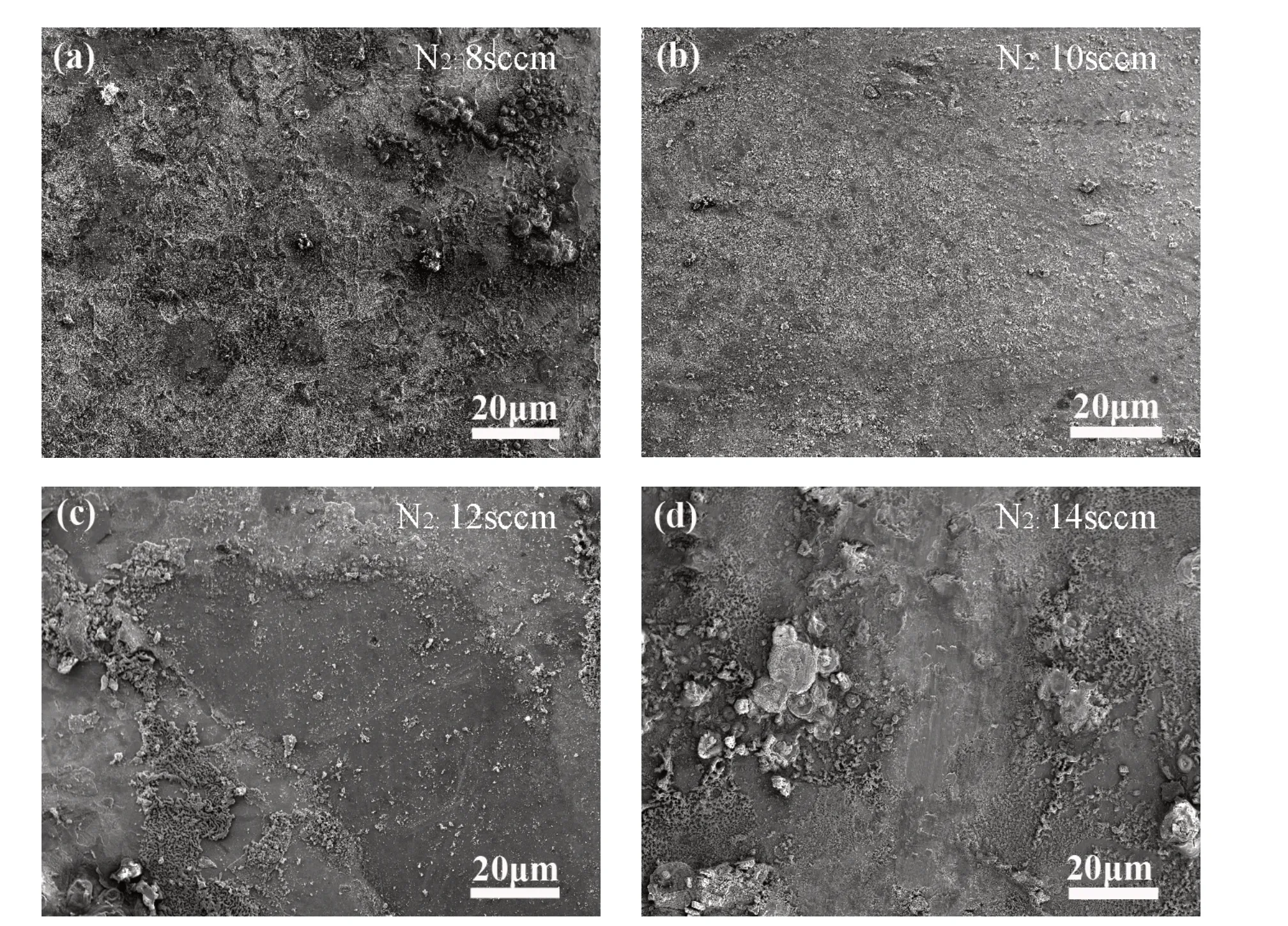

图7 为不同N2流量下制备的TiAlN 薄膜经240h 盐雾实验后的表面形貌。可以看出,当N2流量为8sccm 时,薄膜表面生成了颗粒状的腐蚀产物。当N2流量为10sccm 时,薄膜表面仍然较为光滑,没有大量的腐蚀产物层,腐蚀轻微,如图7(b)所示。随着N2流量增大,薄膜表面局部生成了絮状的腐蚀产物(图7(c))。当N2流量为14sccm 时,在絮状腐蚀产物周围生成了苞状的腐蚀产物,腐蚀产物层变厚,腐蚀较为严重见(图7(d))。这是由于TiAlN 薄膜的晶粒是柱状生长的,在盐雾环境中,腐蚀介质Cl-腐蚀是通过膜层晶粒间界的孔隙、针孔等缺陷向基体迁移而开始的,腐蚀初期腐蚀产物聚集在孔口处,使腐蚀介质处于滞留状态,膜层内外的物质传递过程受到很大的阻碍,形成了闭塞腐蚀电池,腐蚀过程中为了维持闭塞电池的电中性,闭塞电池外部环境中的Cl-就向孔隙内部迁移形成闭塞电池自催化过程,加速基体的腐蚀进程[18]。

图7 不同氮气流量下TiAlN 薄膜经240h 盐雾实验后的表面SEM 形貌:(a) 8sccm; (b) 10sccm; (c) 12sccm; (d) 14sccmFig.7 SEM morphologies of TiAlN films at different N2 flow rate after salt spray test for 240h:(a) 8sccm; (b) 10sccm; (c) 12sccm; (d) 14sccm

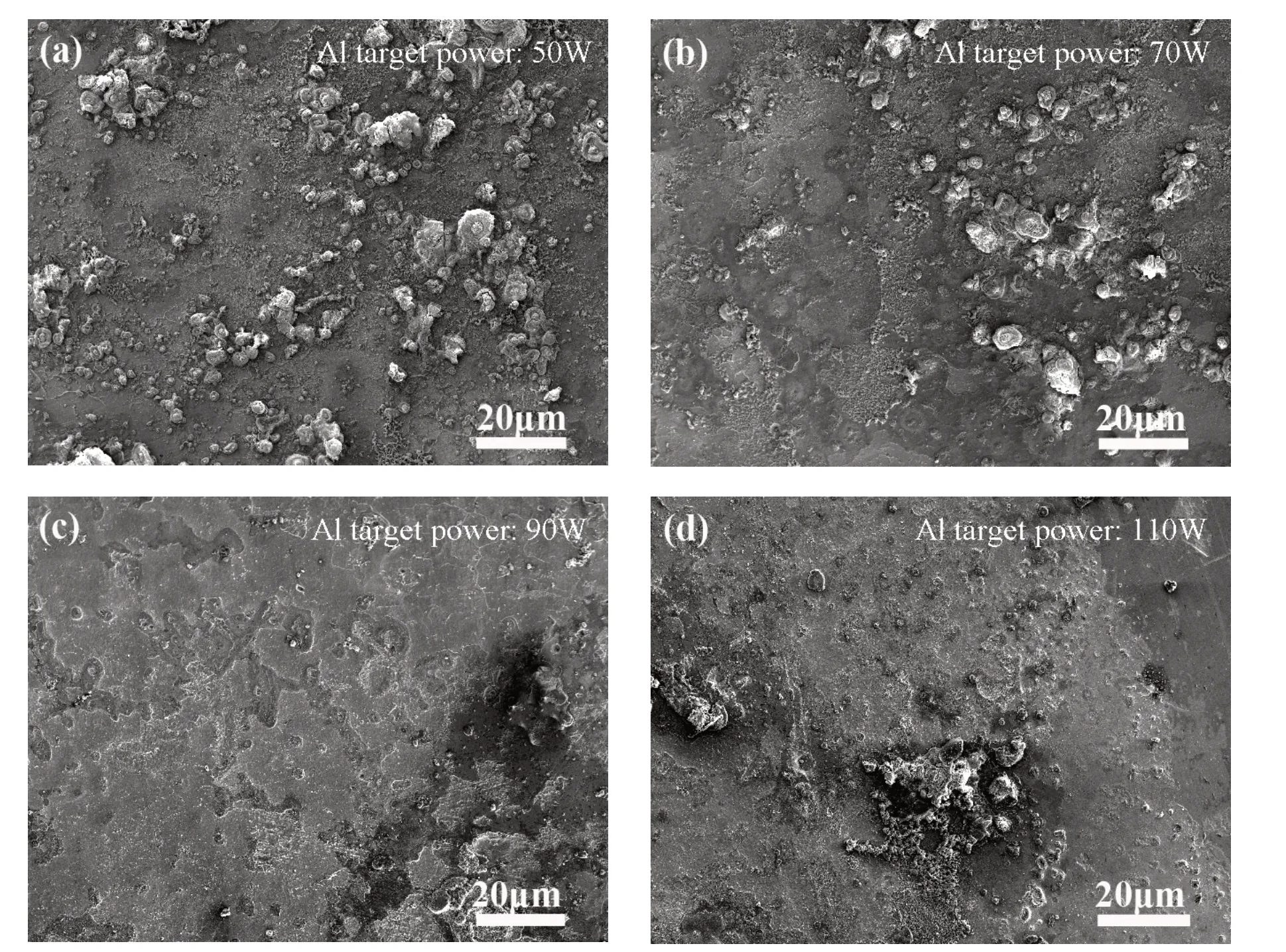

图8 为不同Al 靶功率下沉积的TiAlN 薄膜经240h 盐雾实验后的表面腐蚀形貌。从图中可以看出,Al 靶功率小于90W 时,薄膜的耐盐雾腐蚀性能较差,当Al 靶功率为50W 时,薄膜表面生成了大量的苞状腐蚀产物,如图8(a)所示。随着Al 靶功率继续增大,薄膜的耐盐雾腐蚀性能逐渐增强。这主要是由于Al 靶功率较高时,薄膜中Al 含量增加,在薄膜表面形成了致密化的Al2O3保护膜,提高了薄膜的耐腐蚀能力,有效保护了膜层和基体。当Al 靶功率为110W 时,在薄膜表面局部生成了颗粒状的腐蚀产物,如图8(d)所示,这是由于局部氧化膜破裂而导致腐蚀加剧。

图9 为不同基体温度下制备的TiAlN 薄膜经240h 盐雾实验后的表面腐蚀形貌。从图中可以看出,随着基体温度的升高,薄膜的耐盐雾腐蚀性能逐渐增强。当基体温度为180℃时,薄膜表面生成了絮状的腐蚀产物层,局部生成了大量的苞状的腐蚀产物,薄膜耐蚀性较差;当基体温度达到240℃时,薄膜表面生成了一层较薄的絮状腐蚀产物,局部出现了少量的苞状的腐蚀产物,如图9(b)所示。随着基体温度继续升高到300℃以后,薄膜表面局部生成了少量的颗粒状腐蚀产物,腐蚀轻微,如图9(c)、(d)所示,薄膜表现出优异的耐盐雾腐蚀性能。这是因为随着基体温度的升高,薄膜晶粒逐渐细化,薄膜组织结构变得更加均匀、致密,腐蚀介质较难到达基体。

图8 不同Al 靶功率下TiAlN 薄膜经240h 盐雾实验后的表面SEM 形貌:(a) 50W; (b) 70W; (c) 90W; (d) 110WFig.8 SEM morphologies of TiAlN films at different Al target power after salt spray test for 240h:(a) 50W; (b) 70W; (c) 90W; (d) 110W

2.4 电化学极化测试结果

图9 不同基体温度下TiAlN 薄膜经240h 盐雾实验后的表面SEM 形貌:(a) 180℃; (b) 240℃; (c) 300℃; (d) 360℃Fig.9 SEM morphologies of TiAlN films at different substrate temperature after salt spray test for 240h:(a) 180℃; (b) 240℃; (c) 300℃; (d) 360℃

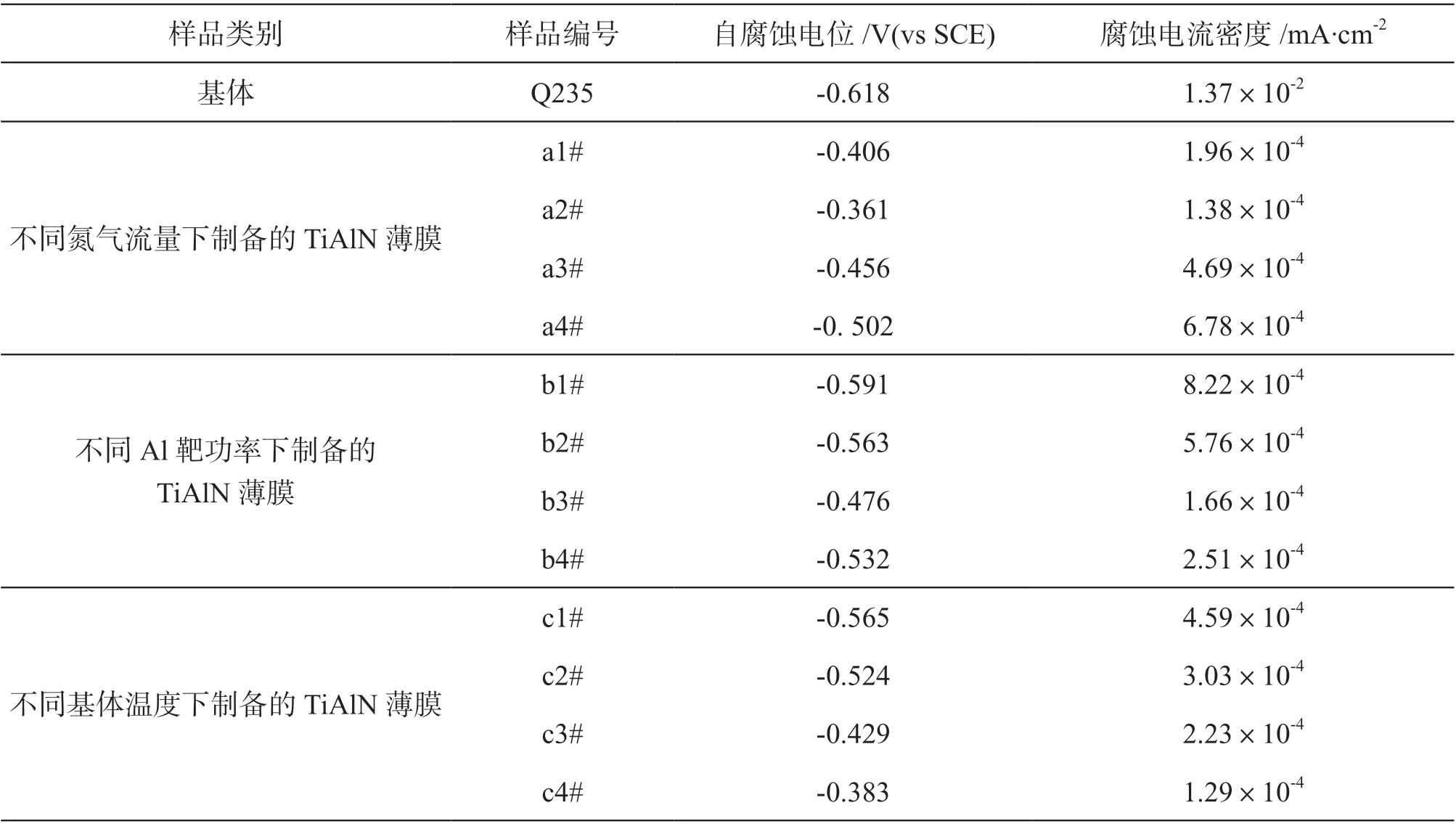

图10 为在不同工艺参数条件下沉积的TiAlN薄膜和Q235 钢样品在3.5% NaCl 溶液中的动电位极化曲线,电化学参数拟合结果如表4 所示。从极化曲线可以看出,不同沉积工艺参数条件下沉积的TiAlN 薄膜样品的阴极极化过程大致相同。随着电位的升高,腐蚀电流密度逐渐减小,电位达到自腐蚀电位后进入阳极极化。从表4 拟合结果可知,随着N2流量和Al 靶功率的增加,薄膜自腐蚀电位先升高后降低,而腐蚀电流密度先减小后增大。当N2流量为10sccm 时,薄膜的腐蚀电流密度最小为1.38×10-4mA·cm-2,当Al靶功率为90W 时,薄膜的腐蚀电流密度最小为1.66×10-4mA·cm-2。随着基体温度的升高,薄膜自腐蚀电位逐渐升高,腐蚀电流密度逐渐减小,当基体温度为360℃时,薄膜的腐蚀电流密度最小为1.29×10-4mA·cm-2。与基体Q235 钢相比,TiAlN 薄膜的腐蚀电流密度小于2 个数量级,这表明TiAlN 薄膜在含Cl-溶液中具有优异的耐腐蚀性能,对Q235钢基体能够起到有效的保护作用。

图10 Q235 钢基体与TiAlN 薄膜在3.5% NaCl 溶液中的极化曲线:(a) 不同N2 流量;(b) 不同Al 靶功率;(c) 不同基体温度Fig.10 Polarization curves of Q235 steel and TiAlN film in 3.5% NaCl solution:(a) different N2 flow rate; (b) different Al target power; (c) different substrate temperature

3 结论

(1) 随着N2流量的升高,TiAlN 薄膜的硬度和结合力先升高后降低。当N2流量为10sccm 时,薄膜具有最高的硬度和结合力,分别为30.7GPa和44.2N。随着Al 靶功率的增加,薄膜的硬度和结合力先增大后减小,当Al 靶功率为90W时,薄膜的硬度和结合力达到了最大值,分别为28.6GPa 和38.4N。随着基体温度的升高,薄膜的硬度和结合力逐渐增大,基体温度低于300℃时,增大幅度较明显,基体温度高于300℃时,增加幅度趋于平缓。

(2) 经过240h 盐雾实验后,当沉积工艺参数为N2流量为10sccm、Al 靶功率为90W、基体温度为360℃时,从腐蚀形貌看,薄膜表面腐蚀最轻微,由此可见,可以通过优化沉积工艺参数提高TiAlN 薄膜在盐雾环境中的耐腐蚀性。

(3)电化学测试结果表明,当N2流量为10sccm时,薄膜的腐蚀电流密度最小为1.38×10-4mA·cm-2,当Al 靶功率为90W 时,薄膜的腐蚀电流密度最小为1.66×10-4mA·cm-2。与基体Q235 钢相比,TiAlN 薄膜的腐蚀电流密度小于2 个数量级,表现出优异的耐腐蚀性能。

表4 Q235 基体与TiAlN 薄膜极化曲线拟合结果Table 4 Fitting results of polarization curves of Q235 steel and TiAlN films