进料泵轴位移升高的原因分析及处理措施

2021-07-13张冕

张 冕

(中国石化上海石油化工股份有限公司炼油部,上海 200540)

某公司渣油加氢装置反应进料泵以各常减压装置的减压渣油、常压渣油、减压洗涤油、减压重蜡油以及来自焦化装置的焦化蜡油为原料,进料泵位于3 900 kt/a的渣油加氢装置,在高温、高压、氢气以及催化剂的作用下脱除原料中的硫、氮、残炭和金属等杂质,生产重油催化裂化原料,同时副产柴油馏分和混合石脑油。装置分A、B两个系列,年开工时间为8 400 h,装置设计水力学弹性为双系列部分的进料为总加工量的60%~110%,单系列部分进料量为总加工量的50%~110%[1]。

渣油加氢两个系列反应进料泵共用一台备泵,为二开一备,在运行过程中发现轴位移逐渐增大,超过报警值,停机检查并更换节流衬套后,轴位移并未下降。文章通过对泵结构和轴向力的分析,对泵轴位移上升的原因进行了讨论,确认了中间壳体的密封圈可能存在内漏,将泵解体大修后确认了中间壳体存在冲刷,且两个弹性密封圈均已损坏,更换了相关磨损、损坏备件后,泵投用运行正常。

1 反应进料泵基本参数

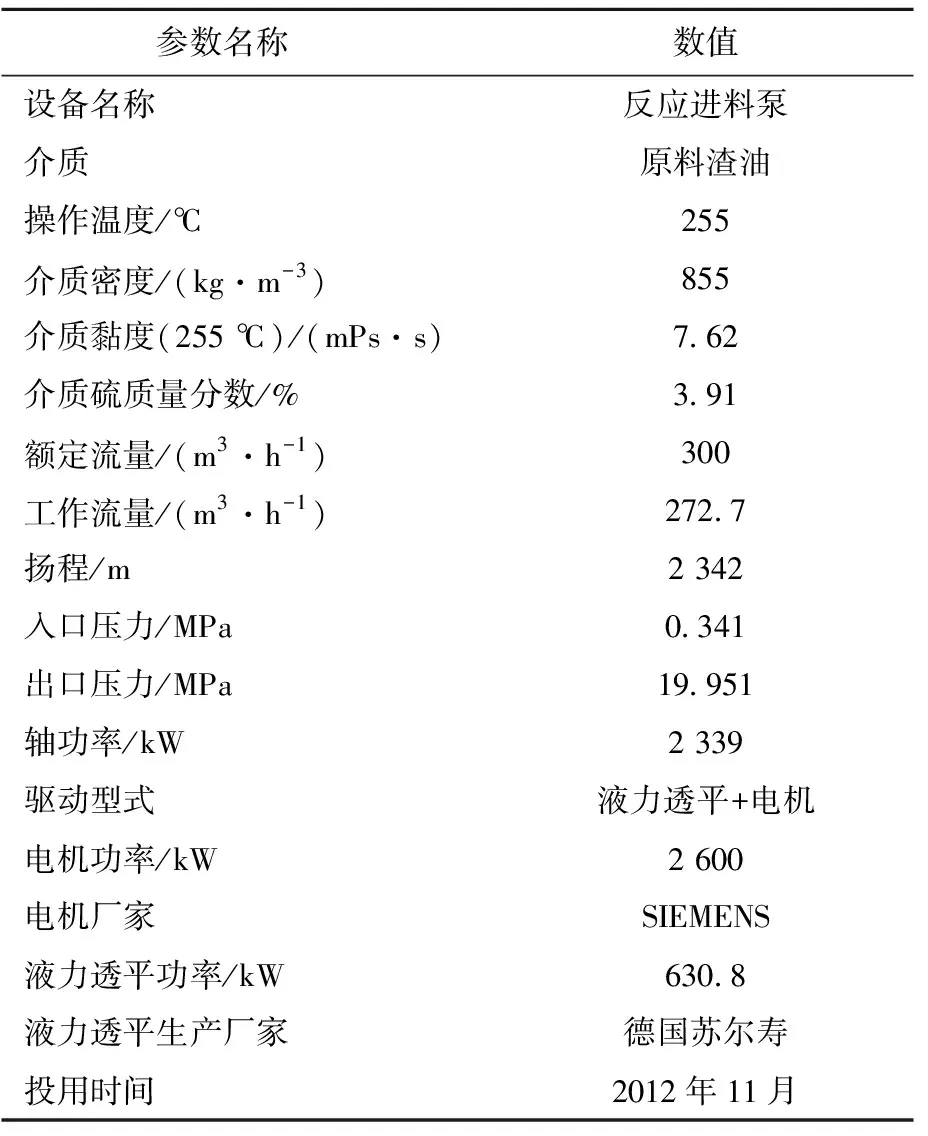

发生故障的反应进料泵的液体透平生产厂家为德国苏尔寿公司,于2012年11月投用,型号为GSG150-360/6+6,电机厂家为SIEMENS公司,具体操作参数见表1[2]。

表1 反应进料泵参数

2 设备故障及处理过程

2.1 设备故障经过

渣油加氢反应进料泵P-1802在运行时,发现轴位移偏大,超过报警值,达到0.33 mm(报警值为0.32 mm,联锁值为0.36 mm)。经分析判断,平衡管压力为0.7~0.8 MPa(正常为0.5~0.6 MPa),可能是大盖节流衬套磨损、间隙偏大所至。因此决定停泵检修,检查推力轴承、支撑轴承、节流衬套和轴套,发现节流衬套和轴套有一定磨损,进行了更换。本次检修测得的轴向总窜动量为0.33 mm,轴瓦间隙0.14 mm,均为正常。

检修结束泵投用后,轴位移仍在0.35 mm以上。在检修中所测得的轴向总窜动量为0.33 mm,因为轴位移探头为45°安装,计算得出对应的轴位移显示最大应为0.24 mm。即仪表显示值超过了转子总窜量,怀疑轴位移探头存在问题,经讨论对联锁暂时予以解除,维持运行。

经过3个月的运行,再次停车对原料泵轴承进行了检查,并更换了轴位移探头。推力轴瓦的表面、瓦块厚度完好,轴向总窜动量也没有变化。泵开启后,随着装置负荷的上升,轴位移依然保持在高位。

原料泵运行1个月以后,对P-1802非驱动端轴承进行了第三次检查,推力轴瓦的表面、瓦块厚度完好,轴位移探头的检测也符合线性。经分析,可能是泵轴向力的增大,导致推力盘、推力瓦的支撑发生了弹性变形。为保护设备安全运行,决定将转子轴向零位位置向副推力瓦靠近0.14 mm后,投用轴位移联锁。

原料泵再次投用以后,轴位移在调整后的基础上仍然持续上升,达到0.33 mm。此时轴的总窜动量应该为0.32×1.414+0.14=0.59 mm,主推力瓦块的背后支撑的变形量则为0.59-0.35=0.24 mm。说明泵内零部件冲刷、磨损仍在加剧,内部泄漏日益严重。

最终因轴位移持续上升,决定将该反应进料泵停止运行,切至备泵运行。

2.2 设备故障处理过程

2.2.1 第一、二次轴位移检查

第一次针对轴位移问题停泵检修,检查推力轴承、支撑轴承,轴向总窜动量为0.33 mm,轴瓦间隙0.14 mm,均正常,更换了节流衬套、轴套、机械密封;再次对轴承进行了检查,并更换了轴位移探头,轴向总窜动量、轴位移显示值均和第一次一致。

2.2.2 第三次轴位移检查

第三次停泵检查,进行了以下测量:

(1)制作轴向窜动量测量工装,测得总窜量为0.35 mm,对应分散控制系统(DCS)显示0.25 mm。

(2)调试仪表,确认轴位移为正值是转子向入口端即电机侧移动的方向,也是主推力的方向。

(3)确认主推力瓦块的背后支撑存在弹性。主推力轴承、轴承箱安装后,转子贴近主推力瓦,向电机侧拉动转子,现场联轴器侧、非驱动端打表分别移动了0.11 mm和0.06 mm。松开工装后,两端打表均回零。

(4)排除仪表测量误差。检查推力盘固定轴套斜面(即轴位移探头测量面)的跳动约为0.02 mm,径向跳动0.03 mm,对轴位移应没有明显的影响。

(5)检查联轴器开档距离,存在偏大的问题,增加了1.4 mm的垫片。

因此可以判断,泵在工作状态下,有很大的轴向力,使转子向电机侧(主推力方向)移动,而主推力瓦块的背后支撑是存在一定弹性的,因此泵运行时显示的轴位移值换算成转子轴向窜动量后,会大于停泵时实测的轴向总窜动。

2.2.3 第四次停泵解体大修

对泵整体拆除,进行泵芯拆卸、解体、清洗,检查情况如下:

(1)级间段(出入口中间壳体)外部和筒体配合处的密封面都有冲蚀痕迹,密封圈内部弹簧有部分破损情况;

(2)密封圈弹簧缺损约2/3,导致级间段内孔和中段壳体配合面严重冲蚀;

(3)口环配合间隙都已经超标,壳体大口环不需要更换,但是叶轮口环需要更换;

(4)级间衬套、叶轮轮毂口环表面磨损严重;

(5)节流轴套外表面有一圈划痕;

(6)中间轴套外表面拉痕严重,中间衬套内孔划痕严重;

(7)轴上自由端头上有旧拉痕,联轴器锁紧圆螺母孔有旧痕迹。轴同心度为0.05 mm,标准为0.03 mm。

解体过程中发现叶轮口环间隙(实际0.6~0.72 mm,要求0.5 mm)、级间口环间隙(实际0.87~1.38 mm,要求为0.5 mm)、大盖节流衬套与轴套间隙(实际为0.62 mm,要求为0.38 mm)、段间减压衬套与轴套间隙套与轴套间隙(实际为0.71 mm,要求为0.38 mm),均有一定超标。

在检修过程中更换了中间壳体、中间衬套、叶轮口环、喉部衬套及各轴套、密封圈、机封等备件后复位。反应进料泵P-1802投用后,运行正常,轴位移稳定在0.18 mm左右。

3 轴位移偏高故障机理分析

3.1 中间壳体、中间衬套、弹性密封圈损坏情况

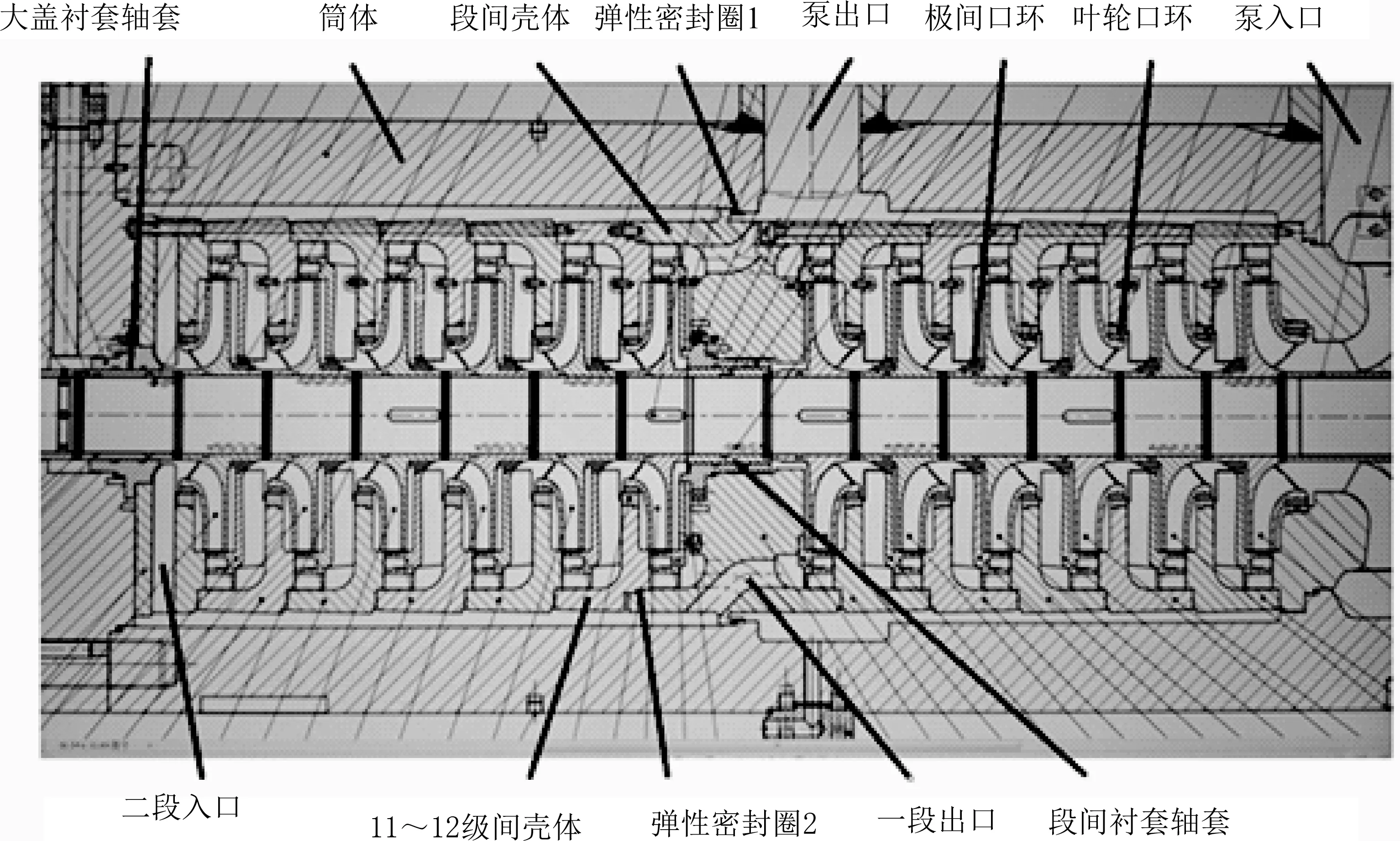

泵结构如图1所示,金属弹性密封圈1、2是非常关键的,弹性密封圈密封了一段出口与泵出口的压差,达到10.0 MPa左右。其截面为C型,开口朝高压侧,即图中的右向。C中弹簧的弹性和介质的压力使C的左侧、上侧、下侧与零部件的表面紧密接触,产生密封的效果。

图1 反应进料泵结构

零部件解体、清洗后,发现弹性密封圈2损坏非常严重,有2/3被冲刷后不见了,剩下的1/3也处于碎裂状态。与弹性密封圈2相配合的中间壳体的两个内圆和端面冲刷严重,11~12级间壳体的两个外圆、端面冲刷严重。与弹性密封圈2相配合的中间壳体的外圆、端面和筒体内表面也有冲刷痕迹。弹性密封圈1也存在磨损,即将发生断裂。

3.2 轴向力、轴位移增大的原因

该泵有6+6个叶轮,分两段,背靠背布置。该泵没有平衡鼓套,运行中产生的总的轴向力全部由推力轴承承受,因此总的轴向力应该不会太大。由此可以判断,两段的扬程差不多,轴向力大小也差不多,但是方向相反。1段轴向力向驱动端,2段向轴向力向非驱动端。

但是随着零部件的磨损,使得2段出口即泵出口向1段出口的回流增加,流量下降的同时,1段出口压力和2段入口压力得以提高。1段出口压力的升高使得1段的轴向力增加;2段入口压力的升高使得2段轴向力减小。总的轴向力呈双倍增加,比如,1段的轴向力增加1 t,2段轴向力减小1 t,总的轴向力就会增加2 t。

所以中间壳体与筒体、级间衬套与轴套的磨损、内漏,会很快导致轴向力的上升,而升高的轴向力施加到主推力瓦块上,瓦块由于具有弹性的支撑发生弹性变形,导致轴位移不断升高,甚至超过转子轴向总窜量。

3.3 导致中间壳体、密封圈磨损的因素

由于反应进料泵的操作温度为255 ℃,转子、壳体在冷热两种状态下的配合间隙会产生变化,因此需要采用两个弹性密封圈来保证中间壳体、级间衬套在位置变化时的密封性。同时在泵运行时根据工况的变化,两个弹性密封圈也是在不断移动的,每次泵的启停、流量的调整都会对两个弹性密封圈的寿命产生影响。

不适当的检修方式也会对密封圈产生不利影响。该型号多级泵解体大修的正确方式是将泵垂直放置,再拆卸大盖、吊出转子等。在泵的第一次检查中,因为发现平衡管压力升高,怀疑节流衬套和轴套发生磨损,因此在没有将泵拆出、处于水平安装位置的情况下,打开非驱动端大盖,更换了节流衬套、轴套。当泵处于水平状态下打开大盖时,泵芯就会失去非驱动端一侧的支撑,导致垂直方向发生移动,这样就会使得弹性密封圈受力不均匀,从而加剧磨损。

当弹性密封圈的磨损达到一定程度后,介质从磨损处泄漏,进而导致中间衬套密封面等处的冲刷。

4 相同工况的泵的检查情况

鉴于渣油加氢装置B系列反应进料泵的解体发现中间衬套、级间衬套等多处发生冲刷磨损,弹性密封圈发生断裂,在渣油加氢A系列停工检修时,对反应进料泵P-1102A也进行了解体检查,检查情况如下:

(1)轴自由端有敲击痕迹;

(2)叶轮小口环磨损严重,1和10级叶轮大口环磨损大,间隙超标;

(3)节流轴套外圆和节流衬套内孔磨损很严重;

(4)中间轴套外圆和中间衬套内孔有几道划痕和磨损痕迹;

(5)轴瓦和推力瓦未见严重磨损。

相比B系列的反应进料泵,A系列的泵因为弹性密封圈尚未失效,所以中间衬套等处的磨损不是很严重,而节流衬套、节流轴套的磨损已经十分严重。当节流衬套、节流轴套继续磨损,平衡管压力也上升较多时,若仍采用不拆出泵、水平打开大盖进行更换的方式,同样存在弹性密封圈磨损加剧、最终导致中间壳体密封面磨损内漏的故障。

5 结论

(1)泵的流量偏低与轴位移偏大不是孤立的问题,二者都是由于泵内部零部件的冲刷、磨损,造成内回流加大引起的。

(2)泵的内部回流增大,既引起泵流量下降,又引起段间压力上升,破坏了轴向力的平衡,使得推力轴承承受了很大的轴向力,轴位移偏大。

(3)泵的内部回流是由C型密封圈损坏、减压衬套磨损造成的,而C型密封圈的损伤是由于检修时未将泵体直立,引起C型密封圈发生变形。