抽凝汽轮机组真空严密性综合治理实践

2021-07-13付媛媛卢艳双侯建平

付媛媛 徐 俊 习 鹏 卢艳双 侯建平

(中国石化上海石油化工股份有限公司热电部,上海 200540)

中国石化上海石油化工股份有限公司热电部(以下简称热电部)汽机联合装置有4台抽汽凝结式汽轮机,冷却排汽使用N-2800-1型对分双流程表面式凝汽器,该凝汽器用海水冷却,并且在凝汽器底部设有鼓泡除氧器。每台机组设置两台真空泵,一用一备。中国石油化工集团有限公司对电站凝汽系统真空严密性的指标要求为真空度下降速度不高于0.4 kPa/min。

按照凝汽器达标的要求,热电部4号机组每月进行一次真空严密性试验,2017年6月26日,4号机真空严密性试验数据为0.228 kPa/min,真空严密性合格;2017年7月5日,真空严密性试验数据为0.580 kPa/min,不合格。自2017年7月以后,该机组的真空严密性试验一直不合格,有几次甚至试验暂停无法继续进行。期间,4号机共有6次停机次,其中3次为消缺性检修,利用这3次检修机会对真空系统进行了分析及处理。

1 真空系统介绍

真空系统由抽真空系统和密封蒸汽系统组成(见图1),其作用是通过建立凝汽器的高真空来建立汽轮机组的低背压,使蒸汽能够最大限度地

图1 真空系统示意

把热焓转变为汽轮机的动能。所以汽轮机抽真空系统性能的优劣将直接影响抽凝汽轮机组的经济性和安全性,真空严密性是检验真空系统性能优劣的重要指标。

汽轮机真空严密性差的危害主要包括:一是真空严密性差时,漏入真空系统的空气较多,真空泵若不能将漏入的空气及时抽走,将导致机组的排汽压力和排汽温度上升,汽轮机组的效率降低,增加供电煤耗,也可能威胁汽轮机的安全运行,并且由于空气的存在,蒸汽与冷却水的换热系数降低,也会导致排汽温度上升;二是为了将漏入真空系统的空气及时地抽出,需增加真空泵的负荷,会导致用电的上升,经济性差;三是由于漏入了空气,导致凝汽器过冷度过大,系统热经济性降低,凝结水溶氧增加,可能造成低压设备氧腐蚀。

2 影响真空严密性的因素分析

汽轮机真空严密性差的主要原因是真空系统存在漏点,根据现场实际情况分析及资料查找,总结了影响4号机组真空严密性的主要原因。

2.1 低压缸结合面泄漏

在检修过程中,发现汽缸的检修和安装质量存在问题,如汽缸夹层和法兰加热装置使用不当,汽缸保温拆除过早或检修后保温恢复不当会导致汽缸法兰结合面不严或有残余应力存在;同时机组启动、停止过程中加减负荷过快会产生较大的交变应力,在应力作用下,随着运行时间增加,上下缸的结合面吻合度差,局部产生间隙。

2.2 真空泵、低加进汽门、疏水门泄漏以及其他阀门管道等泄漏

因机组已运行20多年,管道及焊口等位置易出现腐蚀、失效问题。经过分析,主要有低加疏水系统内漏、凝汽器汽侧人孔门及喉部焊缝泄漏、低压防爆门泄漏、凝结水管道泄漏、抽空气系统阀门泄漏、排汽管疏水U形水封被破坏、疏扩焊口或伸缩节漏等。

3 漏点排查及处理

3.1 塑料纸吸力试验法

运行中用塑料纸对真空系统进行排摸,特别是对真空泵及其阀门、低加进汽门、疏水门、凝汽器汽侧人孔门及喉部焊缝、低压防爆门、凝结水管道泄漏、抽空气系统阀门、排汽管疏水U形水封、疏扩焊口进行检查,均未找到明显漏点。

3.2 烛火分析法

检修时通过干拉真空,用蜡烛火对低压缸平面、垂直中分面进行查漏,未查到明显漏点。

3.3 真空系统管道漏点的检查和处理

利用停机消缺机会,对真空系统老旧管道进行检查,发现凝结水泵进水管道底部腐蚀烂穿,有两处明显漏点,随后进行了更换。

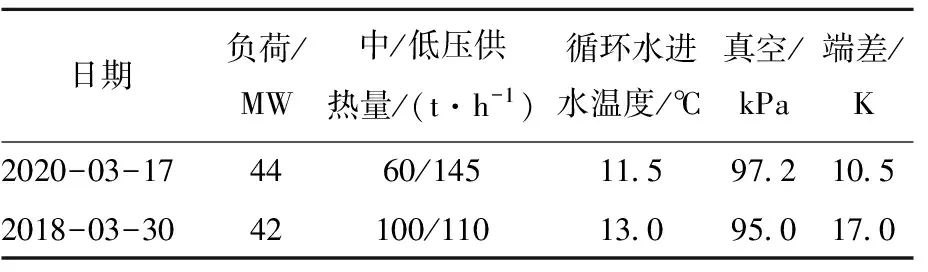

检修结束进行真空严密性试验(见表1),均不合格,第二次下降速度明显减少,但仍存在低压部分漏空气现象。

表1 检修后不同工况下的严密性试验

3.4 高位灌水捉漏

为避免在高位灌水捉漏中微小渗漏不易在保温铁皮中渗出和察觉的情况,此次检修严格按照《汽机联合装置真空系统检修捉漏标准化工作流程》对真空系统的管道保温进行拆除,如疏水膨胀箱本体、疏水至凝汽器管道、1#和2#低压加热器疏水口与本体之间的焊缝,低加疏水管、五段、六段抽汽口、1#和2#低压加热器进汽门等保温全部拆除。通过高位灌水发现下列漏点:疏扩上下焊口渗水,凝汽器底部放水门漏水,五段抽汽逆止门阀杆泄漏,低压抽汽安全门甲组后法兰泄漏,门杆漏气逆止门阀杆泄漏,高低压门杆泄漏,汽联通门汽38漏水,鼓泡人孔门滴水,凝汽器底部放水门内漏,并且目视检查灌水高度以上部位无明显漏点。机组运行后做真空严密性试验,真空度下降速度为0.60 kPa/min,仍不合格。

3.5 氦气捉漏

通过几次检修,先后采用了灌水捉漏、塑料纸吸力试验、烛火试验对多点进行排查和维修,真空严密性试验仍不合格。因采用传统的捉漏方式未能解决真空严密性问题,决定采用氦气检漏仪对4号机组真空系统进行彻底检查。

3.5.1 氦质谱检漏仪真空查漏法

凝汽器真空系统压力低主要是由于系统内有管道或仪表接口松动,垫片破损或焊口裂缝造成空气被吸入产生的。漏入真空系统的空气需通过真空泵抽出,排到大气中。试验中,将高灵敏度氦质谱检漏仪的吸枪架在真空泵排气口,将氦气喷洒到真空系统各个可能发生泄漏的区域。若有漏点,氦气将被负压吸入到凝汽器中,由真空泵抽出,通过排气口排到大气中,吸枪会吸入部分带有氦气分子的气体,检漏仪便会显示出检测到的氦气含量。漏点越大,被吸入的氦气量就越多,被检漏仪捕捉到的氦气分子也越多,这样就能准确锁定漏点的位置和大小。

3.5.2 氦气捉漏实践

在运行中,运用氦气捉漏的方式对可疑点进行逐一排查,最终发现五段抽汽小母管和轴封汽回汽管汇合处存在漏点,由于该处位置狭小,操作困难,机组运行中拆除保温检查处理可能会导致漏点增大机组快速甩真空,故将记录处理结果记录备案,待机组停机时处理。

3.6 工艺数据分析判断

对工艺参数进行检查时,发现五抽温度为110 ℃,而正常应该为70 ℃左右。由于机组轴封回汽至五段抽汽,分析在这个部位由于漏空气无法维持负压,使机组轴封回汽无法进入五段抽汽,而是被吸入低压汽缸,引起五段抽汽温度异常升高。从氦气捉漏情况和五段抽汽温度的异常升高综合分析基本确定重点部位。

2020年利用停机机会,待汽缸温度下降后,将五段抽汽口处保温全部拆除,然后进行凝汽器灌水,凝汽器灌水水位按规定要灌到汽封洼窝20 cm以下。由于上次灌水捉漏未彻底解决问题,此次灌水时将水位控制到汽封洼窝以上,使连接汽缸的管道全部有水。重点检查了氦气检漏和工艺数据分析怀疑部位,发现汽缸下面接近五段抽汽口的汽缸疏水管道腐蚀有洞,并对此段管道进行全部更换。

4 治理效果

通过此次治理,真空严密性试验从检修前平均每分钟下降0.66 kPa(不合格)到检修后平均每分钟下降0.24 kPa(合格),机组真空度同比上升了2.2 kPa,端差也下降了6.5 K(见表2)。按50 MW机组真空每升高1 kPa,对发电煤耗的影响3 g/kWh计算,机组真空提高2.2 kPa,煤耗共下降6.6 g/kWh。按照4号机组年耗电34.48 GWh计算,每年可节约发电燃煤2.275 kt,以煤的平均价格768元/t计算,可节约发电成本174.7万元。

表2 4号机背压及端差数据对比

5 结语

汽轮机组的真空系统严密性差是一个长期困扰电厂的老大难问题,不仅会造成汽轮机排汽温度上升,有效焓降减小,汽轮机效率降低,循环效率降低,而且还会导致排汽缸变形和振动。空气进入凝汽器也会导致凝结水含氧量不合格,腐蚀锅炉、汽轮机设备,长时间会对设备带来严重影响。因此,在机组运行过程中应密切监视真空系统真空度,当真空度较低时,分析引起真空度下降的原因、确定泄漏的部位,并选择合理的治理方案对提高真空系统的严密性具有重要意义。