软土沉降位移作用下大口径管道轴向应力状态研究*

2021-07-12季蓓蕾刘啸奔江金旭易斐宁武学健刘玉卿

季蓓蕾,刘啸奔,江金旭,易斐宁,武学健,刘玉卿,张 宏

(1.中国石油大学(北京)油气管道输送安全国家工程实验室,北京 102249;2.国家管网集团北方管道有限责任公司,河北 廊坊 065000;3.中国石油天然气管道工程有限公司,河北 廊坊 065000)

0 引言

随着经济的发展,油气资源需求量逐步增长,长输管道逐渐向长距离、大口径、高压力方向迈进。我国幅员辽阔、地质环境复杂,油气长输管道途经多地,面临着沉降、冻胀、滑坡等多种地质灾害的威胁。地质灾害的发生可能引起土壤移动和变形,导致穿越地质灾害区的管道发生变形甚至失效。

软土沉降是威胁我国南方地区油气管道安全的主要地质灾害之一,软土发生沉降的主要原因为在管道等外载荷作用下,土体随时间的推移孔隙水压力逐步消散[1-3]。针对地质灾害产生的位移载荷作用下管道的力学响应状态,国内外学者进行一系列研究。Zhang等[4]围绕采空沉陷区管道的设计应变开展案例分析,探明沉陷等多种载荷作用下管道的应变响应状态;Liu等[5-7]研究不同形式断层作用下管道的应变响应,并提出简化的管道地质灾害综合位移模型及管道设计应变计算模型;王付会等[8]基于有限元软件对水网地段不同深度的管道沉沟过程进行力学模拟,明确管道下沟过程中的应力响应;Han等[9]借助有限元计算软件得到滑坡作用下管道的轴向应力计算公式,并使用滑坡现场的实验数据对该公式的准确性进行验证;Vazouras等[10-12]采用实体单元模型对走滑断层作用下埋地钢管的力学响应进行详细分析,给出对应的临界断层位移的变化规律。总的来说,针对地质灾害作用下管道应变状态,国内外大多数研究是围绕采空沉降、冻土冻胀融沉、断层、滑坡等地质灾害开展,而针对软土沉降地区[13-14]的研究大多围绕管道施工方法及技术开展,涉及软土沉降作用下管道应变响应的研究相对较少。

由于缺乏针对软土沉降位移影响的定量分析,管道环焊接头的适用性评估方法缺少轴向载荷这一输入条件,导致中俄东线等大口径管道运行风险无法有效预知,因此需要进一步开展可能沉降位移形式的软土位移作用下管道的力学响应状态研究。基于调研与初勘我国南方地区土壤的分布形式,总结给出软土可能的沉降形式,采用不同地表位移函数合理描述土壤的沉降位移。基于数值仿真方法和参数化建模,明确不同形式软土沉降作用下管道的力学响应状态,并进一步分析得到管道易发生破坏的土壤沉降类型及危险位置。为大口径管道焊接接头的工程适用性评估提供可靠的载荷输入条件,对保障我国南方地区大口径管道的安全运行具有一定的理论参考价值。

1 南方地区软土沉降简介

我国南方地段地表、地下水丰富,加上特有的粉土、粉质黏土、粉砂地质条件,受水长时间浸泡后表层土质松软,抗剪强度低,具有明显的流变性,导致软土地基易发生超量沉降和不均匀沉降[15]。长输管道受到软土沉降的影响,管道的局部部位会产生较大的应力集中,容易使得管道萌生裂纹并发生断裂失效,严重影响管道的本体安全,因此亟需针对我国南方地区软土沉降对管道带来的安全问题开展分析。

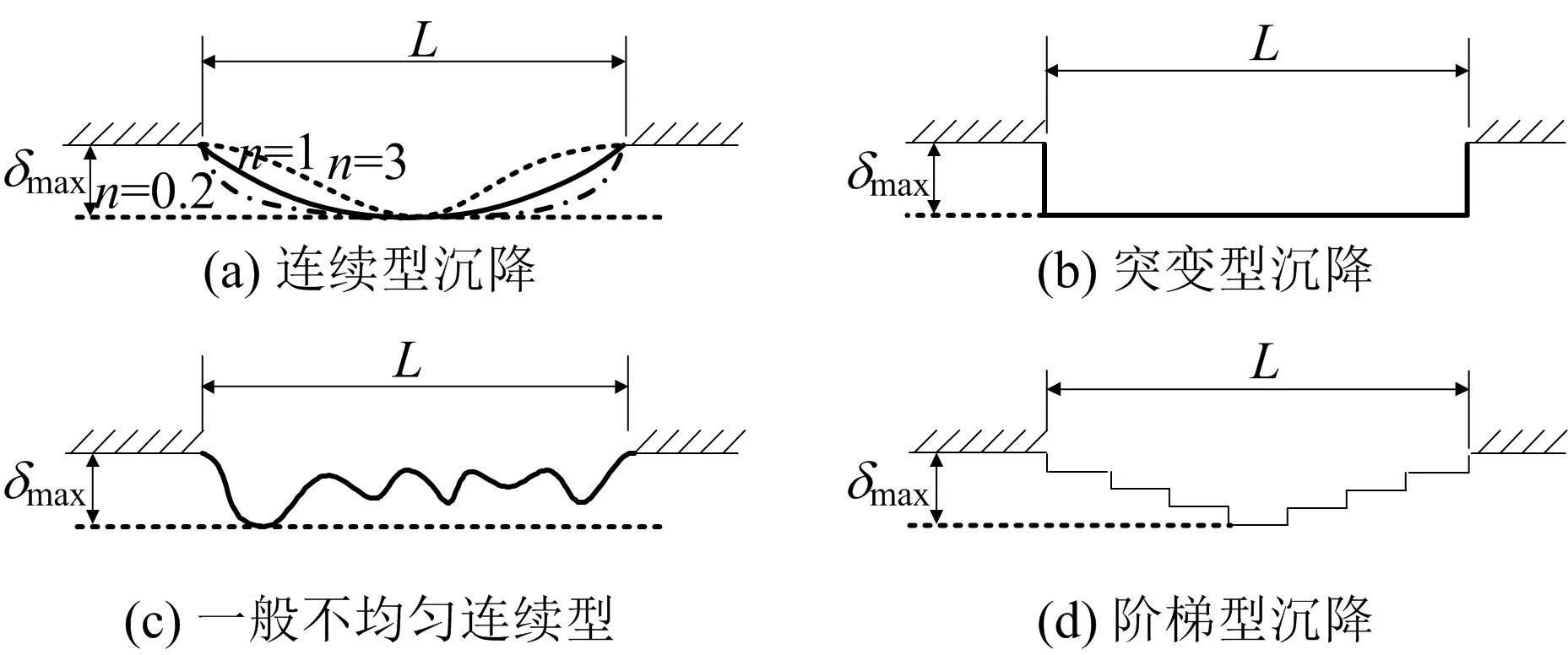

根据初步勘察与文献调研,软土地基沉降可能引起多种形式的地表位移分布形式。为有效地描述,将其位移形式细分为连续型沉降、突变型沉降、一般不均匀连续型沉降以及阶梯型沉降。软土沉降位移形式分类如图1所示。

图1 软土沉降位移形式分类

1.1 连续型沉降的地表位移函数

连续型软土沉降的地表位移呈余弦分布。由图1(a)可知,基于连续型沉降的地表位移分布特点,构造位移函数如式(1)所示:

(1)

式中:x为距离沉降区中心的距离,m;y为沉降深度,m;δmax为沉降量,m;L为软土沉降区长度,m;n为无量纲系数。

1.2 突变型沉降的地表位移函数

突变型软土沉降的地表位移在沉降区范围内基本不变,由图1(b)可知,假定在沉降范围L内的土体位移为δmax,构造突变型沉降的地表位移函数如式(2)所示:

(2)

1.3 一般不均匀连续型沉降的地表位移函数

由于土体所受的载荷不同,一般不均匀连续型沉降在沉降区范围内的土体位移呈现不均匀分布,由图1(c)可知,构造其地表位移函数如式(3)所示:

(3)

式中:ymax为最大沉降深度,m;a0,ai,bi,w分别为无量纲系数;i,λ分别为傅里叶级数展开阶数。

1.4 阶梯型沉降的地表位移函数

(4)

式中:m为阶梯数。

2 数值仿真方法

2.1 模型介绍

采用通用非线性有限元求解器ABAQUS对软土沉降导致的管土耦合作用状态进行求解,进而分析管道轴向的应力状态。

沉降段管道长度按实际模型选取,为消除远端影响,沉降段两端的管道长度设定为自由锚固段长度Lanchor,其计算公式如式(5)所示:

Lanchor=σuA/fu

(5)

式中:Lanchor为自由锚固段长度,m;σu为管材的抗拉强度,MPa;A为管道的横截面积,mm2;fu为轴向土壤摩擦力的极限抗力,N/m。

针对中俄东线管道进行分析,管径为1 422 mm;分析壁厚,取管道的最小设计壁厚21.4 mm;管道采用弯管单元ELBOW31模拟,管材选用X80管线钢,材料弹性模量为210 GPa,泊松比0.3,最小屈服强度为555 MPa。

采用ABAQUS管土耦合特殊单元PSI34单元模拟管土相互作用。依据美国土木工程师协会(ASCE)给出的土弹簧模型,进行土壤参数取值。我国南方地区土壤类型为软性黏土,已知土壤容重约1 800 kg/m3,土壤回填土的黏聚力为0,土壤摩擦角30°,管土摩擦系数0.6,管道埋深1 m,通过计算,土弹簧参数如表1所示。

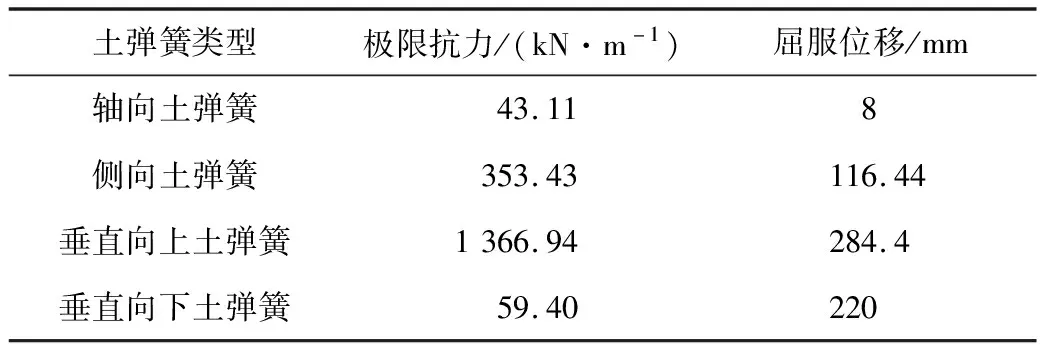

表1 土弹簧参数

通过给沉降段土壤节点施加土壤位移载荷可以准确模拟沉降作用下软土对管道的作用。模型两端采用固定边界条件,对软土沉降区及相邻两侧的网格进行加密,管道单元的长度取0.1 m,而距离土壤沉降区较远的管道,单元长度取1 m。

2.2 仿真分析

基于沉降作用下管道的力学响应分析有限元模型,针对连续型、突变型、不均匀连续型、阶梯型4种软土沉降形式开展数值仿真研究,以软土沉降区长度100 m为例,计算不同形式软土沉降位移下管道应力应变的响应结果。

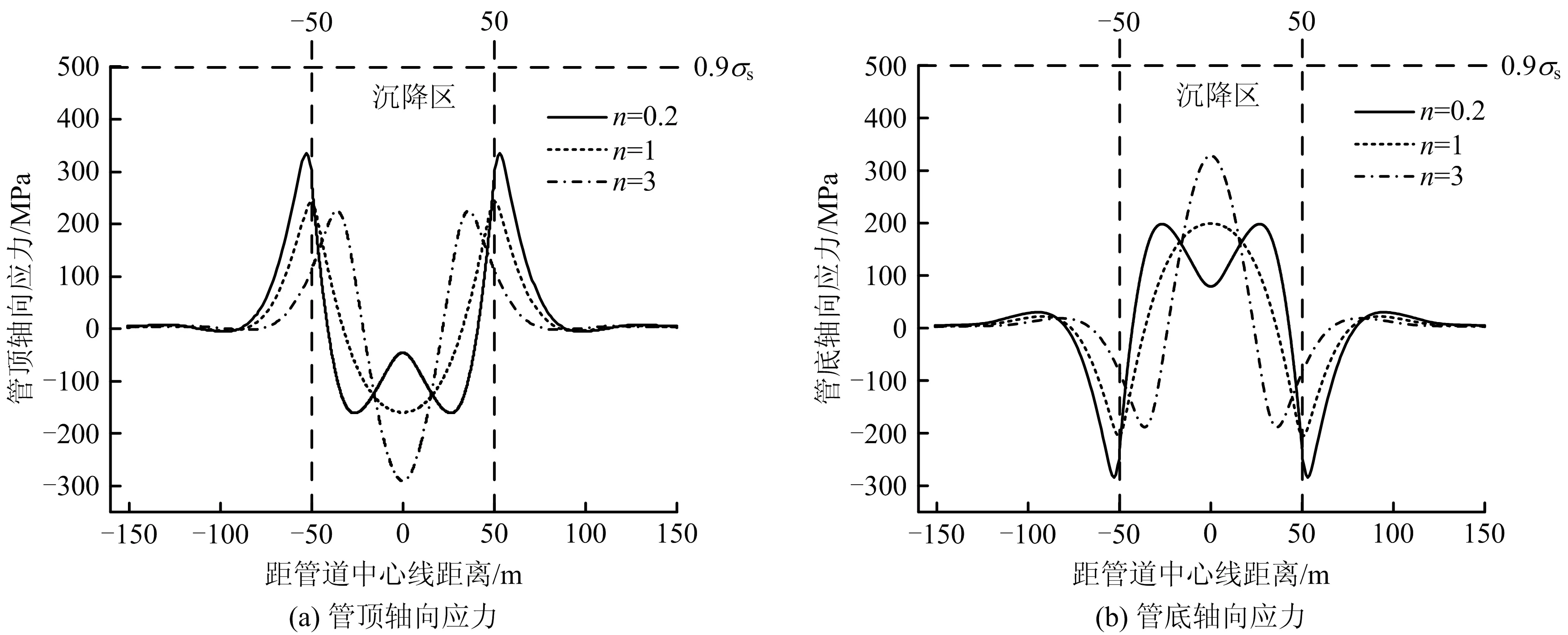

1)连续型

由连续型沉降地表位移函数可知,n值不同,地表位移分布形式不同,算例中n值分别取0.2,1,3时开展有限元计算分析:当软土沉降位移为1 m时,不同连续型沉降下管道轴向应力分布如图2所示。沉降区内管道底部受拉,顶部受压,n=3时,沉降区中部管底受到最大的拉应力约为328.15 MPa,管顶受到最大的压应力约为290.03 MPa;两侧非沉降区管道底部受压,顶部受拉,当n=0.2时,管底受到最大的压应力约为284.34 MPa,管顶受到最大的拉应力约为334.96 MPa,其位置处于两侧距管道中心约53 m处。

图2 不同连续型沉降下管道轴向应力分布

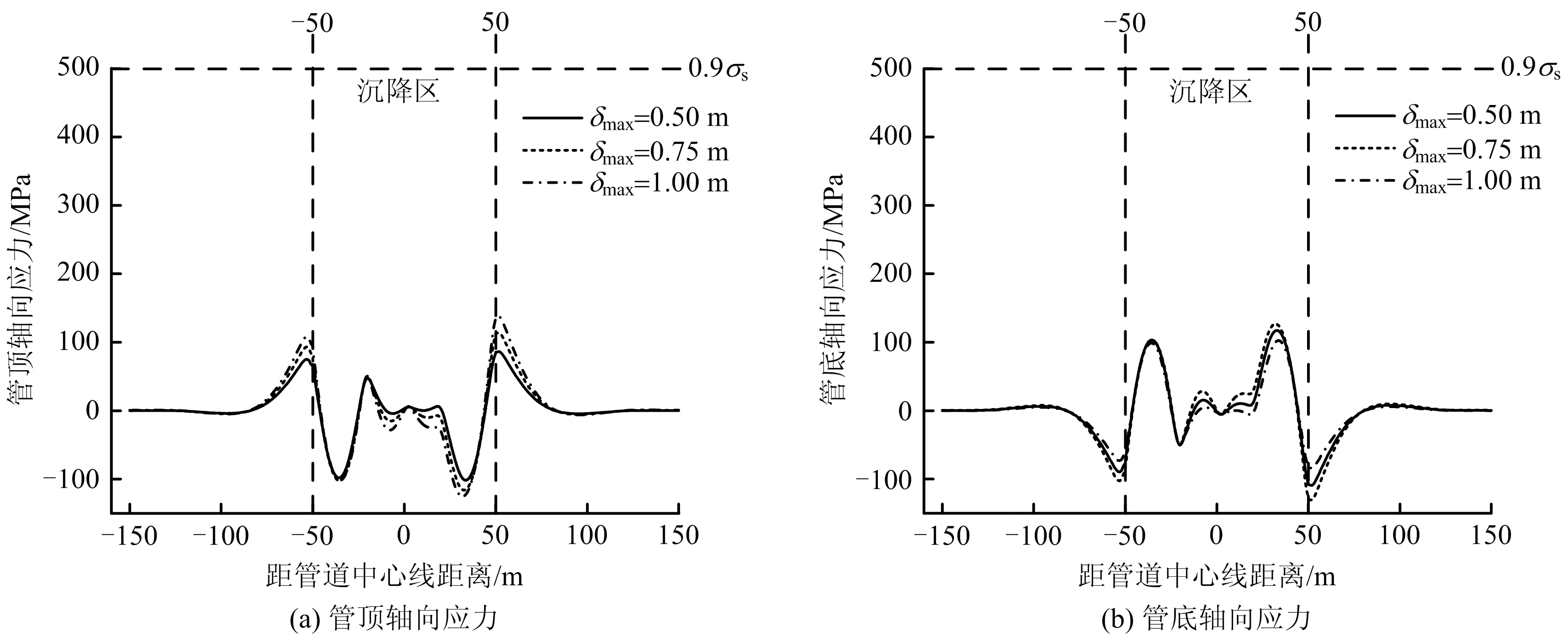

2)突变型

突变型沉降下管道轴向应力分布如图3所示。当沉降量为1m时,沉降区两侧距管道中心约26.7 m处管顶受到最大的压应力,约为184.05 MPa;两侧非沉降区距管道中心约53m处管顶受到最大的拉应力,约为348.04 MPa。相对于管顶,管底在沉降区相同位置受到最大的拉应力,约为220.70 MPa;在非沉降区相同位置处受到最大的压应力,约为293.59 MPa。

图3 突变型沉降下管道轴向应力分布

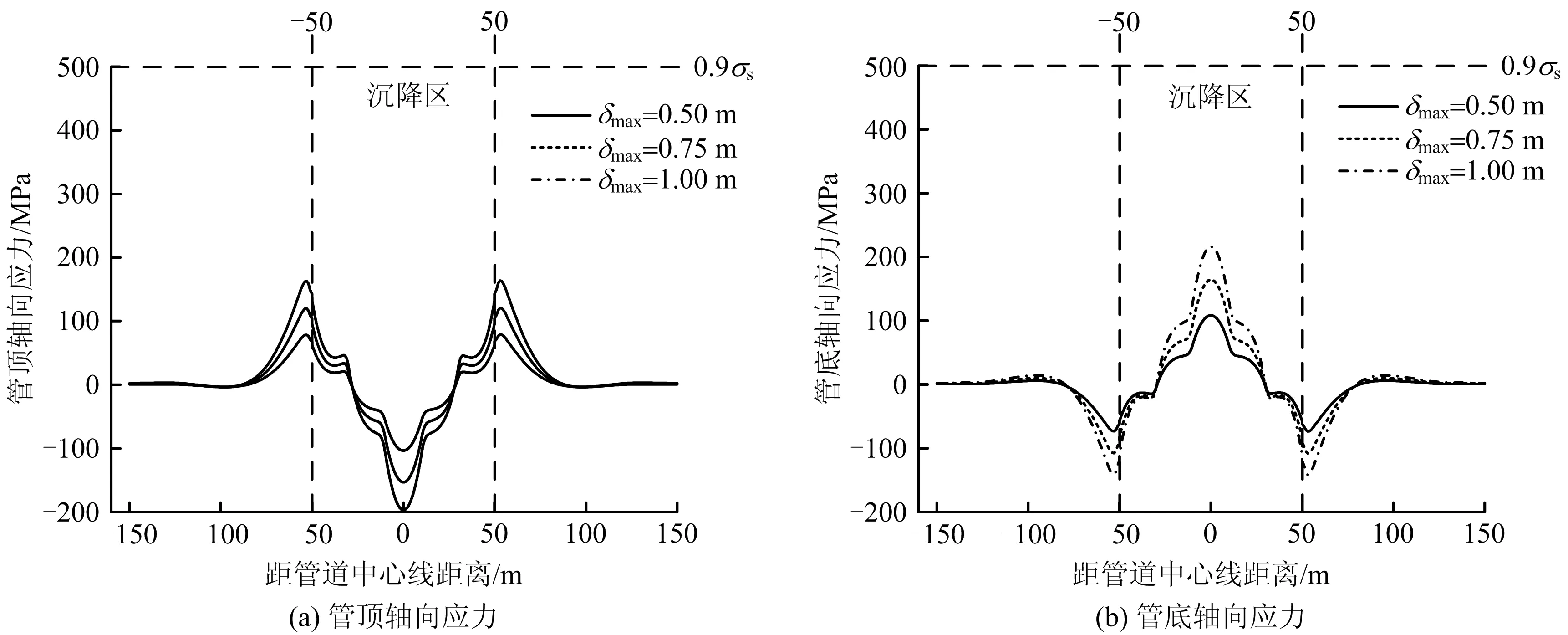

3)一般不均匀连续型

假定算例中不均匀连续沉降地表位移形式符合四阶傅里叶级数展开(λ=4),一般不均匀连续型沉降下管道轴向应力分布如图4所示。当沉降量为1 m时,沉降区右侧距管道中心约31.8 m处管顶受到最大的压应力,约为125.37 MPa;右侧非沉降区距管道中心约52 m处管顶受到最大的拉应力,约为137.86 MPa。相对于管顶,管底在沉降区相同位置受到最大的拉应力,约为126.73 MPa;在非沉降区相同位置处受到最大的压应力,约为130.69 MPa。

图4 一般不均匀连续型沉降下管道轴向应力分布

4)阶梯型

图5 阶梯型沉降下管道轴向应力分布

5)对比分析

通过对比软土沉降作用下1 422 mm X80大口径管道轴向应力分布,沉降区中部,n=3的连续型地表位移载荷作用下管顶受到最大的压应力,约为290.03 MPa;非沉降区,突变型地表位移载荷作用下管顶受到最大的拉应力,约为348.04 MPa;相对于管顶,沉降区中部,n=3的连续型地表位移载荷作用下管底受到最大的拉应力,约为328.15 MPa;非沉降区,突变型地表位移载荷作用下管底受到最大的压应力,约为293.59 MPa。总的来说,突变型软土沉降作用下,管道受到的轴向应力最大。

参考《金属结构中缺陷验收评定方法导则》(BS 7910),采用失效评估图开展管道焊缝工程适用性评估时,管道轴力要小于管道材料的塑性极限载荷。由计算结论可以发现,对于直径1 422 mm的X80管道,其最小壁厚21.4 mm情况下在软土地区最大的轴向拉应力仅有348.04 MPa,在错边等控制恰当的情况下,管道焊缝处的局部应力不会超过塑性极限载荷,从而可以采用《金属结构中缺陷验收评定方法导则》(BS 7910)的失效评估图开展直接评估,确定焊接接头的安全状态。

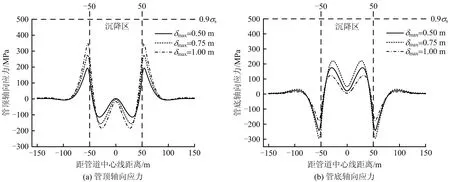

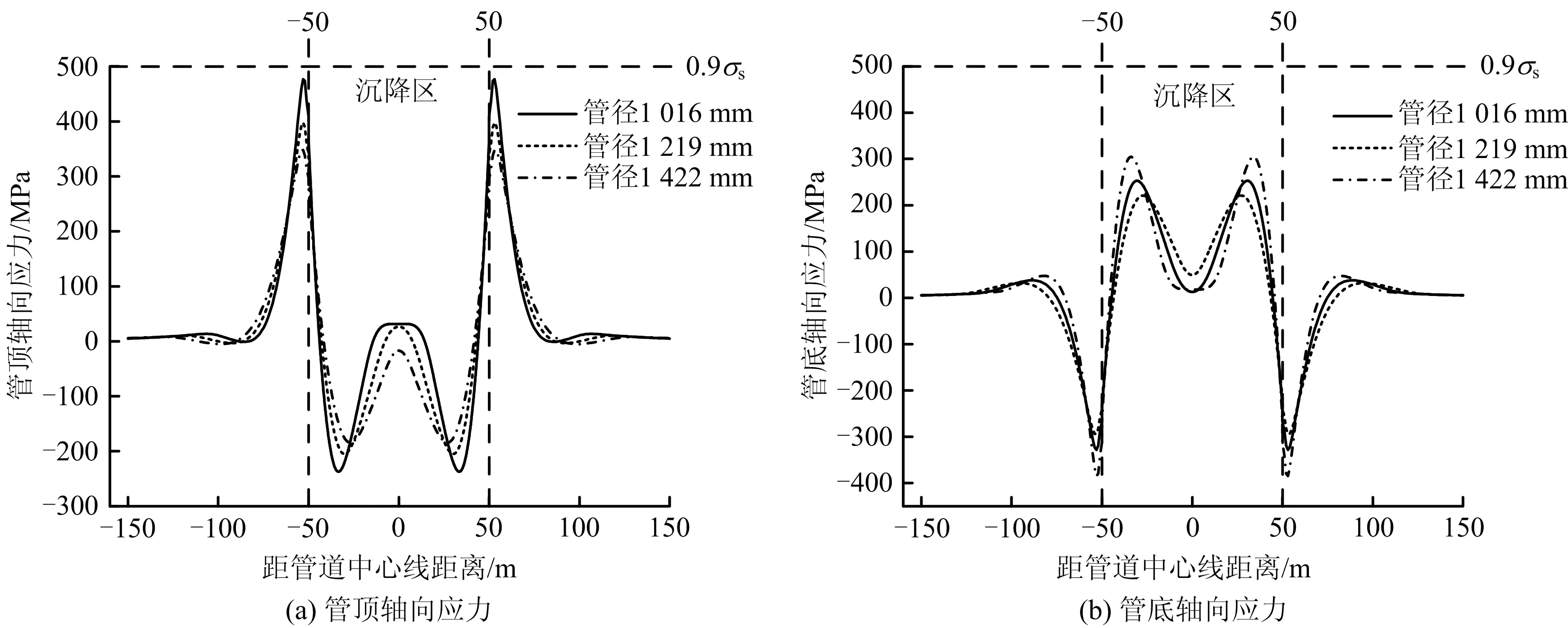

2.3 管径影响分析

为研究相关结论对软土区其他大口径管道的适用性与拓展性,以中俄东线为参考,管径取1 016,1 219,1 422 mm,分析壁厚取管道的最小设计壁厚15.3,18.3,21.4 mm。分别针对3种管道规格在突变型位移沉降量为1 m时的应力响应开展仿真计算,不同管径下管道轴向应力分布如图6所示。

由图6可知,突变型位移载荷作用下,管径越小,靠近沉降区边缘管道变形越大,沉降区中部管道变形趋于平缓;管道最大轴向应力均增大,1 016 mm管径下管顶最大轴向应力达到476.95 MPa,仍在管材屈服强度内,因此可以采用《金属结构中缺陷验收评定方法导则》(BS 7910)的失效评估图开展直接评估,确定焊接接头的安全状态,相关结论仍适用于1 016,1 219 mm大口径管道。

图6 不同管径下管道轴向应力分布

3 结论

1)针对1 422 mm X80管道,建立软土地区管道轴向应力应变参数化数值计算模型,计算工程中可能出现的4类典型软土沉降作用下的管道位移变化及轴向应力分布,研究结论适用于以中俄东线为代表的大口径管道。

2)通过对比分析,当相同土壤沉降量下,突变型沉降导致管道受到的轴向应力最大,原因是相对于其他位移形式,突变型位移载荷作用下沉降区边缘管土相对位移变化大,管道变形严重,局部弯曲应力大。

3)当软土沉降量达到1 m时,直径1 422 mm X80管道在软土沉降作用下的最大轴向拉应力为348.04 MPa,远小于0.9倍管材的屈服强度,可采用基于应力准则的工程适用性评价方法分析含裂纹缺陷环焊接头的安全状态。

4)通过对比1 016,1 219,1 422 mm 3种大口径管道在软土沉降作用下的轴向应力分布,突变型沉降形式及最大沉降量作用下,管径越小,管道轴向应力越大;1 016 mm管径下管顶最大轴向应力仍小于0.9倍管道屈服强度,管道环焊缝仍可采用基于应力准则的工程适用性评价方法开展ECA(Engineering Critical Assessment)评价。