一种扰流元件对换热器传热性能影响探究

2021-07-12李浩天廉立超

李浩天,廉立超

(中昊光明化工研究设计院有限公司,辽宁 大连 116031)

1 前 言

能源不仅是国民进步的动力,也是使生产力和生活水平提高的重要经济基础[1]。我国虽然是世界上重要的能源储备大国之一,但是人均能源储备量目前仍很难达到世界平均标准的一半,所以当前社会越来越重视能源的节约。换热器广泛地应用在空分装置、石油行业炼化、制冷工程等领域,是化工行业最为重要的工艺设备[2];提高强化传热能大幅度节约能源,强化传热分为主动强化传热和被动强化传热[3]。主动强化传热需要借助外界装置,施加电场、磁场或者搅拌等方式,存在应用过程复杂等缺点,因此被动强化传热成为了重要的研究方向[4]。被动强化传热是可以通过改变换热器外部结构,改变流体在流场中的流动方式,使流体在流场中反复扰流增大换热面积,从而增加换热器的换热量[5]。本文分析对比了管内扰流元件中心直径的变化对传热效率的影响。在符合工况的条件下,不仅能大幅度提高换热器的传热效率,还具备安装简单,除垢方便等优点,在空分装置、石油化工等领域有着光明前景。随着时间的推移,以及换热器的强化换热机理,材料学的逐步完善,换热器已经可以适用于各种各样的工况[6]。科尔伯恩、加德纳、穆勒、多诺休和贝尔等人,以及美国的特拉华州大学都对换热器整体的设计和流体热力学有着巨大的贡献[7]。

2 物理模型建立

2.1 换热量计算

1.雷诺数

(1)

式中,ν为流体平均速度,m/s;μ为流体运动时的粘度,m2/s;dc为流场特征长度,m。

2.平均努塞尔数

(2)

式中,h为流体对流传热系数,W/(m2·K);λ为流体导热系数,W/(m·K)。

3.换热因子

(3)

式中,Nu为努塞尔系数;Re为雷诺数;Pr为普朗特常数。

4.摩擦因子

(4)

式中,Δp为压力差,Pa。

5.换热量

Q=C×m×ΔT

(5)

m=ρ×V×A

(6)

Φ=K×A×ΔT

(7)

式中:Φ为热流量,W;K为总导热系数,W/(m2·K);A为传热面积,m2;Δt为热流体与冷流体之间温度差,K;C为比热容;m为质量,kg;T为温度,K。

2.2 物理模型

本文在建立换热器模型时,按照流体的流动及传热的基本方程及湍流模型选择的标准k-ε方程[8]。但由于换热器模型较大而且内部构造比较复杂,因此在保证精确度的前提下,对计算模型进行简化:

1.壳程中流体的流动与传热过程是稳定且均匀的;

2.折流板和换热管管束外壁的缝隙忽略不计;

3.换热器外壁绝热,不与外界存在能量交换。

具体边界条件:1.速度入口,压力出口,出口表压力为0;2.冷流体为25℃水,热流体为125℃煤油,均为牛顿不可压缩流体;3.换热管外壁结构为铝,恒温;4.壳体材料为铝,绝热壁面。

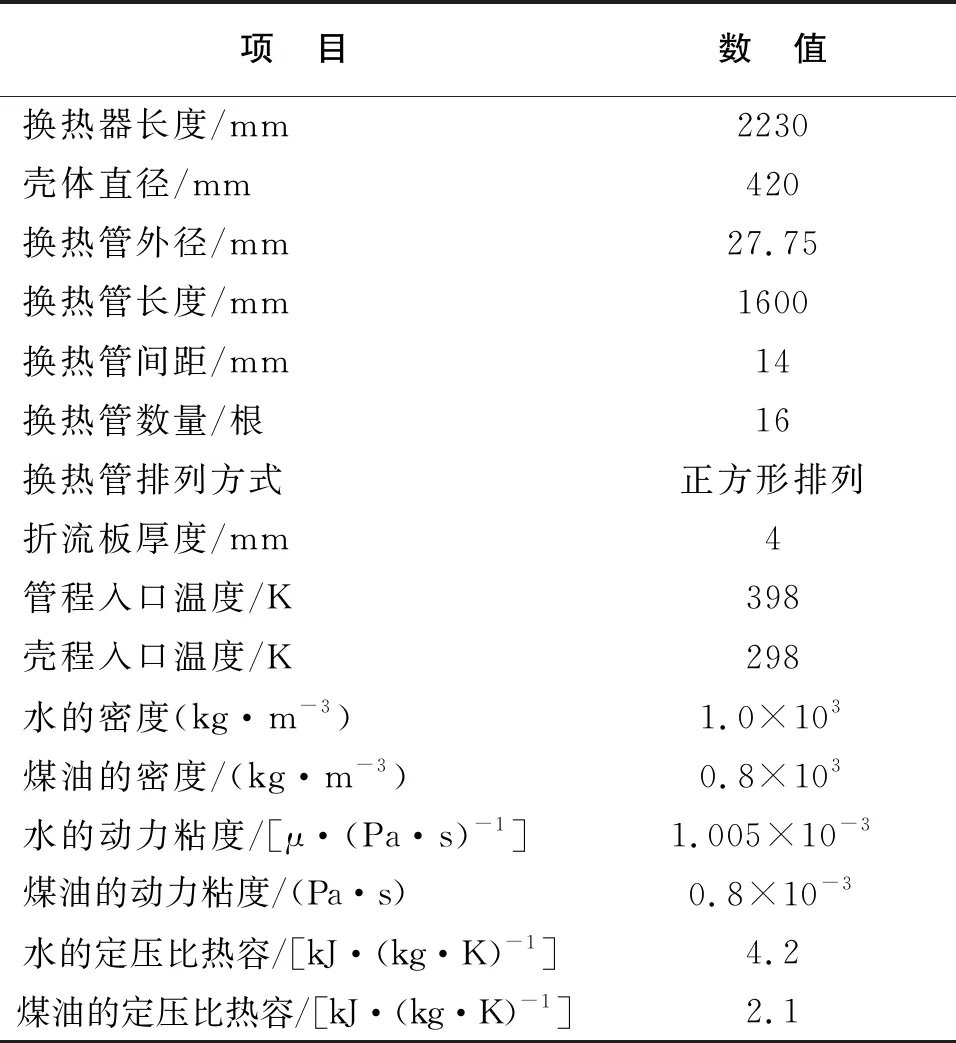

表1 换热器几何参数表

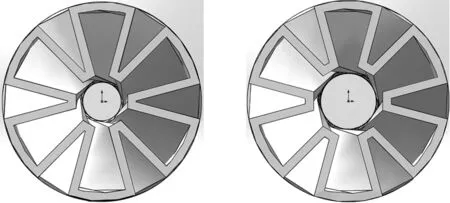

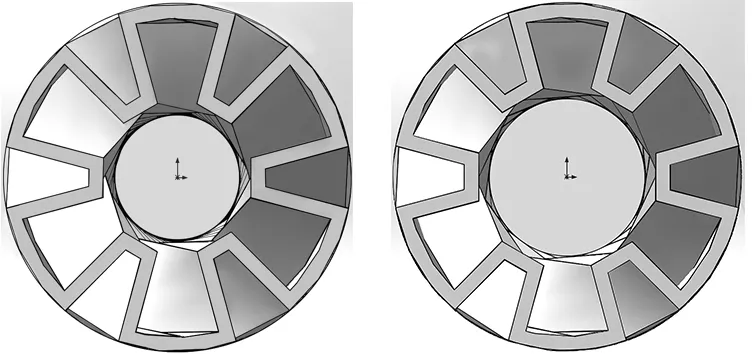

D=3 mm D=4 mm

D=5 mm D=6 mm

3 管内扰流元件中心直径对传热效率的影响

3.1 换热量对比

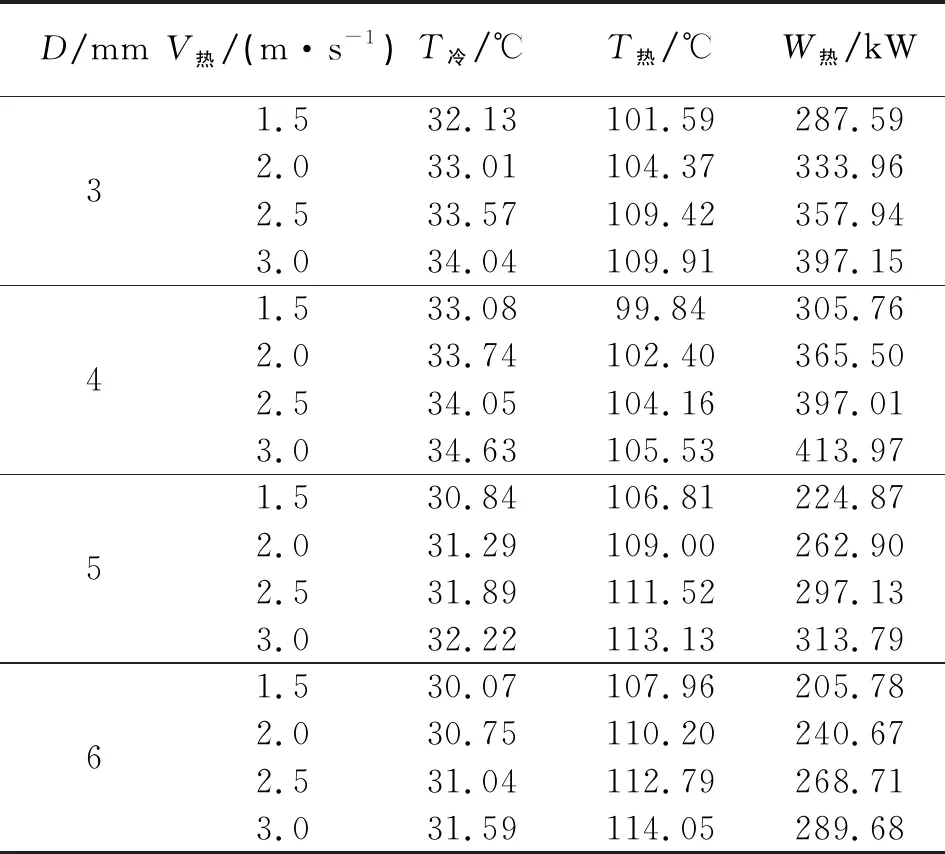

表2 温度与换热量

(a)冷流出口温度

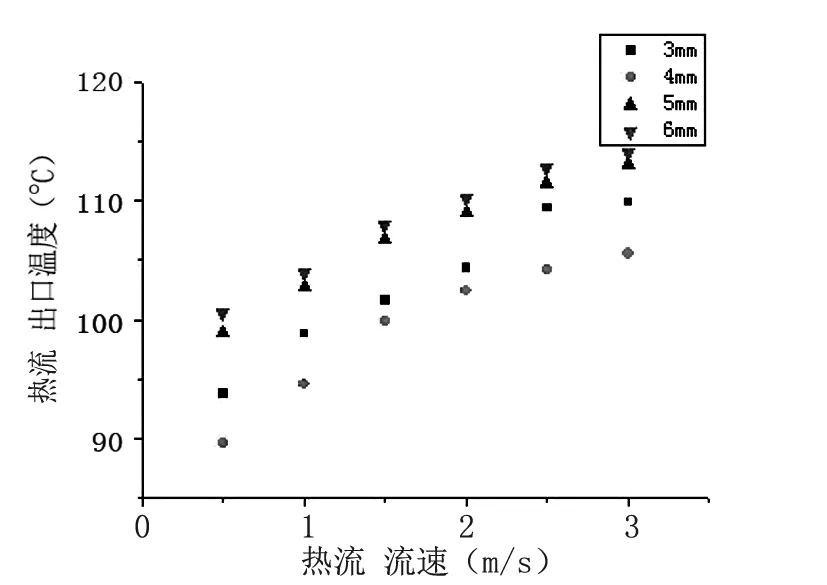

(b)热流出口温度

3.2 中心直径对温度场的影响

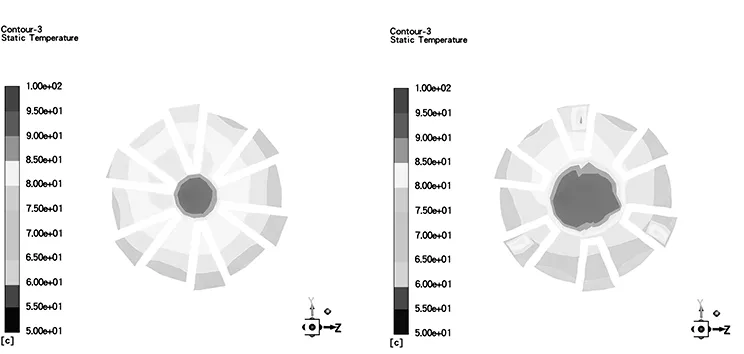

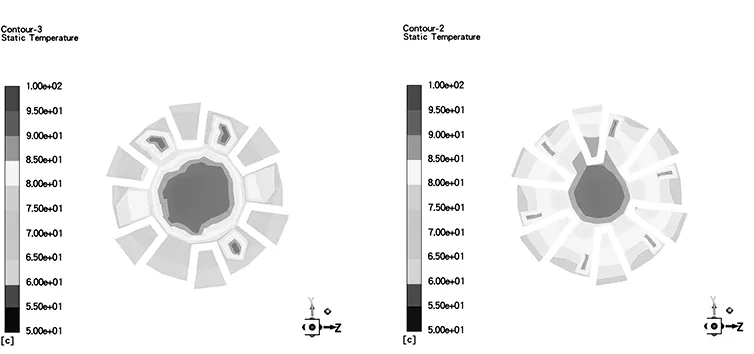

图3为换热管在x=0.5位置中心截面的温度云图。由图可知,管内扰流元件靠近壳程位置的温度变化较为明显。但是管内扰流元件中心位置的温度和入口处相比,变化不大,换热效果差。

D=3 mm D=4 mm

D=5 mm D=6 mm

3.3 中心直径对压力降的影响

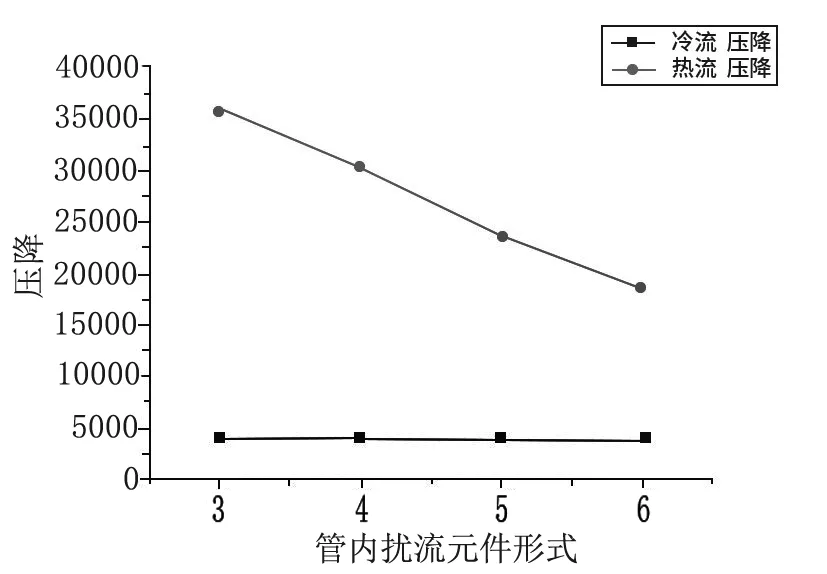

通过图4可以看出冷流压降变化范围相差不大,且压降数值偏低,在3870~4000 Pa波动,中心直径由3 mm增加至4 mm时,冷流压降有效范围内升高,由4 mm增加至5 mm时,冷流压降降低幅度较大,且中心直径为5 mm时,冷流压降小于中心直径为3 mm时冷流压降。中心直径为6 mm时冷流压降和5 mm时基本保持不变。中心直径对热流压降数值影响较大,且热流压降整体随着管内扰流元件中心直径的增大而减小,管内扰流元件中心直径在4 mm至5 mm变化时,热流压降减小幅度最大,这是由于随着管内扰流元件中心直径的增大,管内热流体流动受到扰流元件干扰降低,遇到的阻力减小,压力的损失也就减小。图4明显看出管内扰流元件中心直径在5 mm以上时,热流降压明显低于直径在5 mm之下。中心直径在5 mm时,压力变化最均匀。

表3 冷热流压降变化

图4 压降性能曲线

3.4 换热效率对比

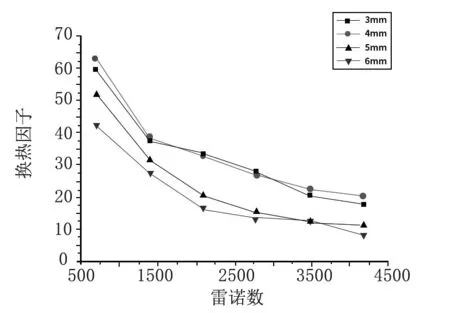

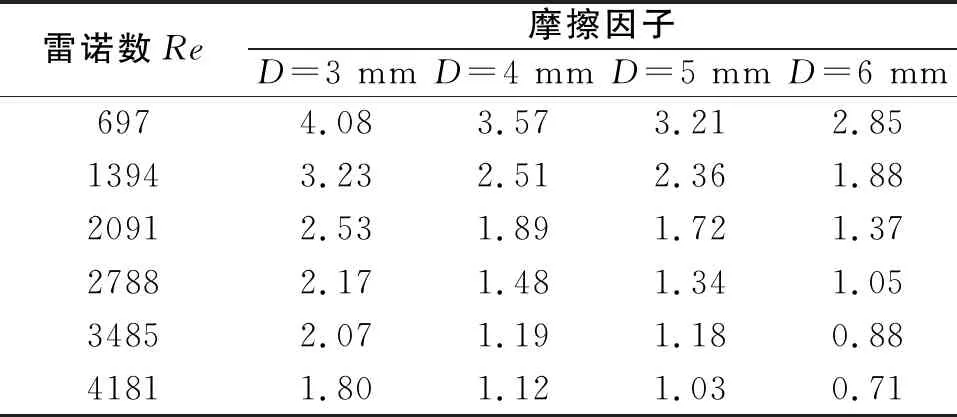

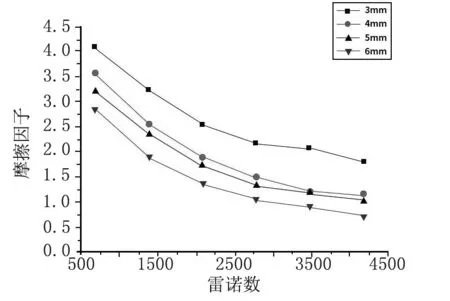

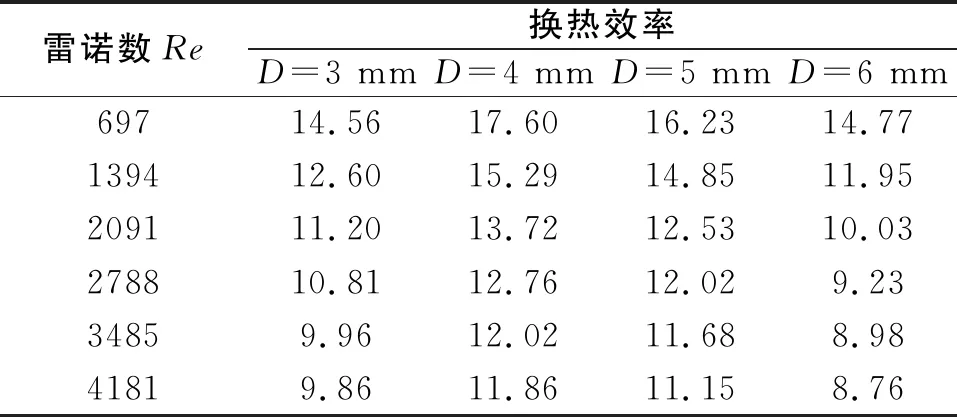

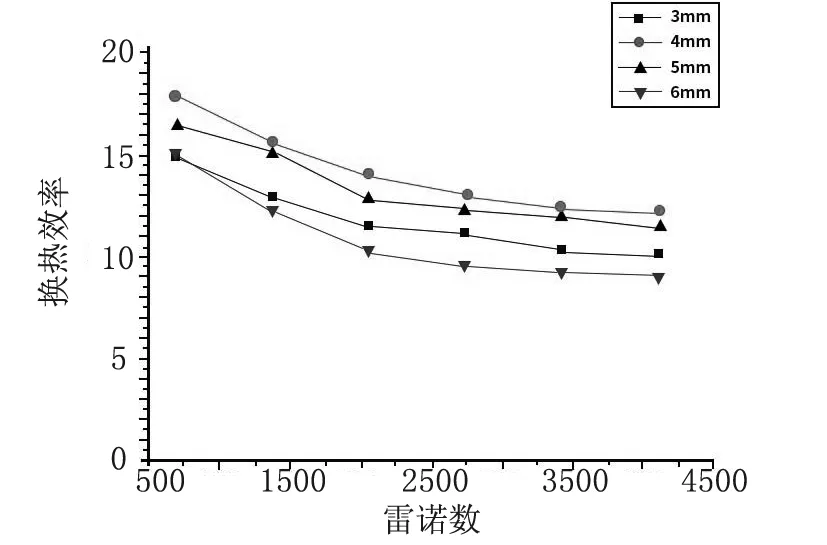

由图5~7可得出扰流元件中心直径在5 mm时,当雷诺数在696.9~2090.7变化时下降的速度最快,当雷诺数大于2090.7时,换热效率受雷诺数影响较小。扰流元件中心直径在3 mm时,雷诺数在696.9~2787.6变化时,下降幅度最大,大于2787.6时,趋于平缓。扰流元件中心直径在6 mm时,在相同雷诺数下,换热效率最低。因此,在相同雷诺数下,管内扰流元件中心直径在4 mm时换热效率最高。

表4 管内扰流元件中心直径对换热因子的影响

图5 管内扰流元件中心直径对换热因子的影响

表5 管内扰流元件中心直径对摩擦因子的影响

图6 管内扰流元件中心直径对摩擦因子的影响

表6 管内扰流元件中心直径对换热效率的影响

图7 管内扰流元件中心直径对换热效率的影响

4 结 语

换热管内扰流元件中心直径为4 mm时换热量最高,为413.97 kW;中心直径为6 mm时换热量最低,为289.68 kW;换热量可提高4.24%~42.80%。中心直径为3 mm时热流压降最高,为35 752.2 Pa;中心直径为6 mm时热流压降最低,为18 443.4Pa;压降最高可降低93.85%,且换热器热流压降随着管内扰流元件中心直径的增大而减少;中心直径为4 mm时换热器换热效率最高,5 mm次之,中心直径为6 mm时换热效率最低。