偏心板裂纹原因分析及解决措施

2021-07-12李永梅陈利华王思涛邬晓颖

李永梅,任 雁,赵 慧,陈利华,王思涛,邬晓颖

(北京北方车辆集团有限公司 工艺研究院,北京 100072)

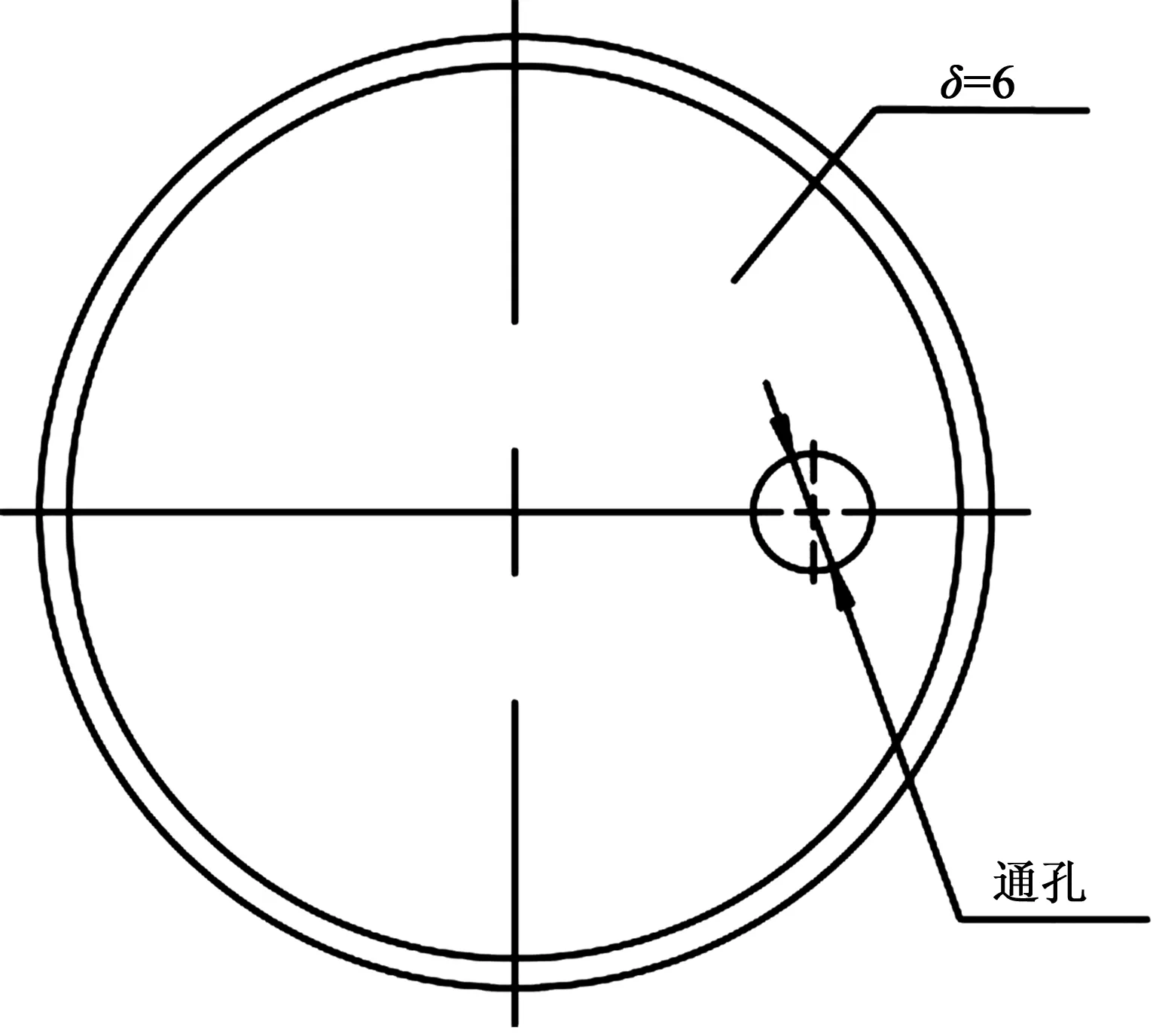

某批偏心板零件在调质热处理后,发现零件表面有裂纹。经过对同批次零件热处理生产过程摸底调查,结果显示此批偏心板回火后数小时内裂纹比例达到60%以上,甚至有偏心板在热处理后几分钟即出现开裂,现场可听见明显的开裂声响。偏心板材料为45钢,零件结构如图1所示,加工工艺流程为下料→机械加工→热处理。采用45钢圆棒材下料,经机械加工后进行热处理,热处理工艺为820 ℃水淬+430 ℃回火,其技术要求为热处理硬度32~42 HRC。本文对偏心板裂纹原因进行了研究分析,经过热处理工艺对比试验,找到了解决措施,进而解决了偏心板批次性裂纹问题。

图1 偏心板零件结构

1 理化检验

1.1 化学成分分析

为判断生产现场是否误用原材料及原材料化学成分是否符合标准规定,采用光谱分析法对有裂纹的偏心板进行了化学成分分析,结果见表1。

表1 偏心板化学成分(质量分数) (%)

化学成分分析结果表明,偏心板材料符合GB 699中45钢化学成分技术要求,原材料使用无误,其元素含量符合标准规定。

1.2 裂纹宏观分析

偏心板裂纹宏观形貌如图2所示。从裂纹的宏观形貌来看,偏心板上出现1条或多条裂纹,每条裂纹都起源于内孔边缘,并向零件外圆方向扩展,裂纹的长短和深度不一,甚至有裂纹已经穿透整个零件,造成偏心板边缘错位而发生严重变形。偏心板的裂纹特点表现为刚直且深透,为瞬间断裂所致,符合淬火裂纹的特征[1-2]。

图2 偏心板裂纹宏观形貌

1.3 硬度测试

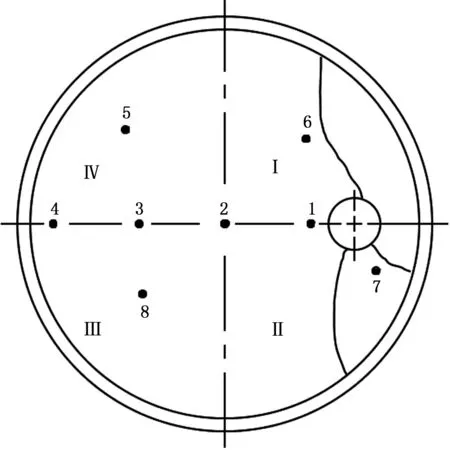

对出现裂纹的偏心板进行洛氏硬度测试,在偏心板有裂纹的一面上划分Ⅰ、Ⅱ、Ⅲ、Ⅳ等4个区域,其中Ⅰ、Ⅱ区域为出现裂纹的区域,Ⅲ、Ⅳ区域基本不会出现裂纹。在4个区域8处不同的位置(1~8)分别测试洛氏硬度,硬度测试点分布示意图如图3所示。

图3 硬度测试点分布示意图

偏心板不同位置的洛氏硬度测试结果见表2,根据表2中数值绘制的散点图如图4所示。

表2 偏心板不同位置的洛氏硬度

图4 不同位置点的硬度散点图

从表2中硬度数据值和图4硬度散点图来看,偏心板不同位置的硬度均达到设计要求,硬度值基本趋于中上限,说明零件热处理淬火、回火工艺参数的选择是合理的。从散点图可以得出,位于区域I和区域II内的位置1、位置6、位置7的硬度值要稍高于其他区域的硬度值。区域I和区域II是偏心板内孔所在的区域,根据前人经验该种结构容易造成内孔周围产生应力集中[3-5],而应力集中将加剧裂纹的扩展[6]。结合上述裂纹宏观形貌分析,偏心板的裂纹都是起源于内孔处,进一步说明内孔周围应力集中促进了裂纹的形成与扩展。

1.4 低倍组织和金相检验

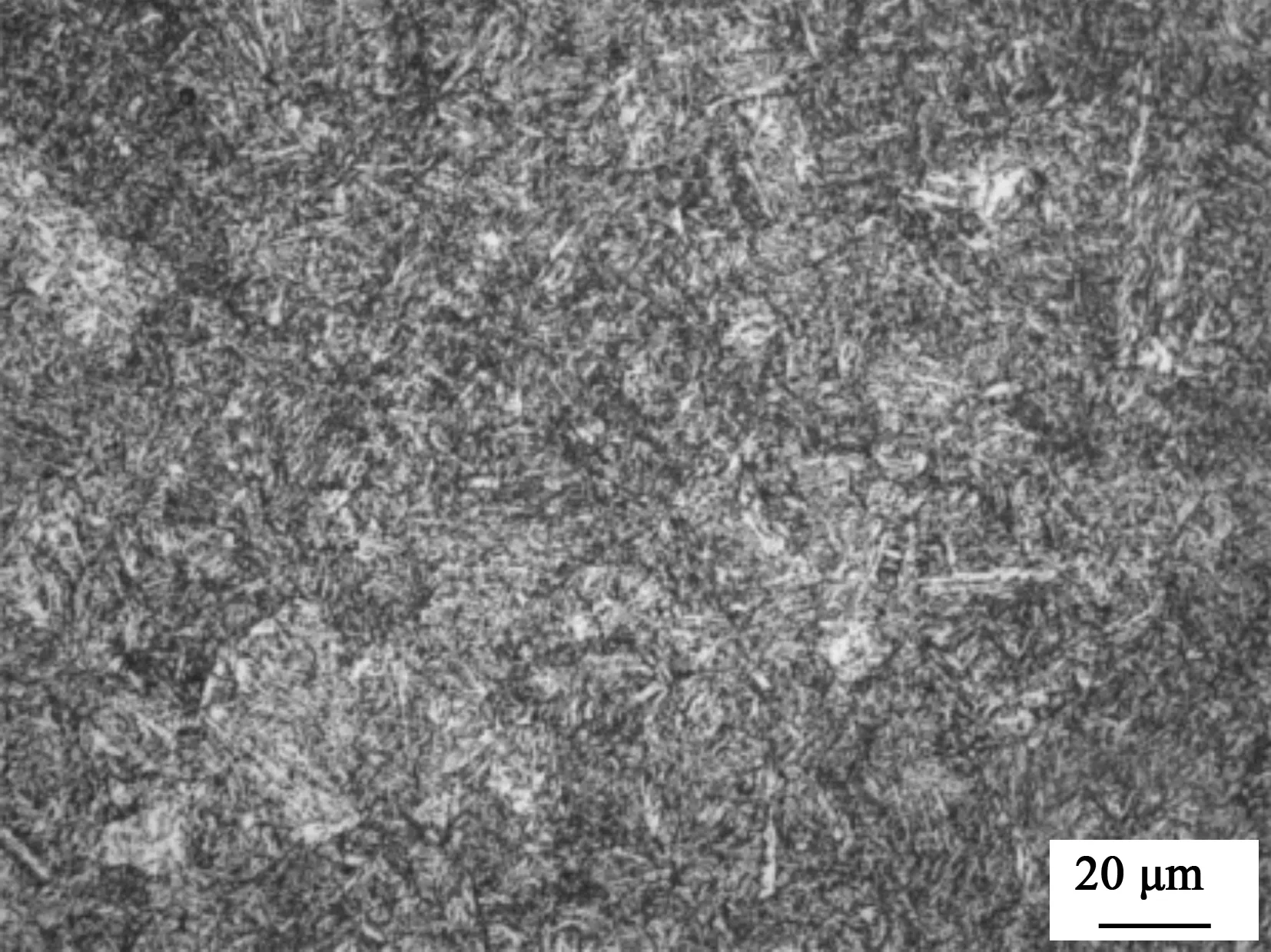

对偏心板零件进行酸浸试验,在100倍光学显微镜下观察低倍组织,没有发现缩孔残余、气泡、裂纹、翻皮、夹杂物及白点等原材料组织缺陷。对有裂纹的偏心板解剖制样,采用金相显微镜对非裂纹区和裂纹区的微观特征进行观察,显微照片如图5和图6所示。图5显示偏心板的非裂纹区金相组织为回火索氏体,金相组织细小均匀,说明偏心板经过了充分的淬火组织转化。从图6裂纹微观特征来看,裂纹细直,为贯穿式透裂。将裂纹边缘放大倍数观察,裂纹边缘未见明显的氧化物和脱碳层,说明淬火加热前偏心板没有原始裂纹缺陷,否则在高温淬火加热状态下,裂纹两侧势必会留下被氧化的痕迹[7],由此判断裂纹的产生不是原材料本身缺陷所致,而是在淬火冷却后发生的。

图5 偏心板非裂纹区金相照片

图6 偏心板裂纹区微观特征照片

2 裂纹分析

根据上述理化检测分析结果,偏心板化学成分符合45钢化学成分标准规定,不存在生产现场误使用原材料或材料化学成分不达标的问题;其热处理硬度满足设计要求,硬度值基本居于中上限水平,热处理后的金相组织为均匀回火索氏体组织,显然基体经过了充分的组织转变,说明该零件的热处理工艺参数是合理的;另外材料低倍组织无异常现象,裂纹两侧未见到氧化物和脱碳情况,排除了原材料存在原始裂纹缺陷,进一步说明裂纹是在淬火热处理后产生的,同时偏心板裂纹形貌呈现刚直而深透的特点,具有典型的淬火裂纹特征。

从偏心板所用材料和热处理工艺性能来说,偏心板采用45钢,该材料属于中碳调质钢,本身具有很高的淬裂倾向,热处理过程中容易产生不同程度的淬火裂纹[8-9]。淬火裂纹是碳素钢材料热处理中常见的质量问题,形成淬火裂纹的原因主要有材料原始裂纹缺陷、热处理工艺参数、零件结构形状及淬火前应力状态等因素。大量生产实践表明,零件结构中存在孔洞、棱角、尖角、沟槽或断面急剧变化的部位,因此这些部位成为应力集中的地方,为淬火裂纹产生的危险部位。另一方面在切削加工过程中零件表面晶粒发生一定的塑性变形引发畸变,从而产生残余应力[10],该残余应力往往受到切削量和切削速度的影响,随着切削速度增加,表面残余拉应力增加,其达到的深度也增加,从而加剧了应力集中。

本文中开裂的偏心板在热处理前进行了板体表面切削加工和制孔加工,从而在孔洞处产生应力集中。该应力没有经过消除即进行了淬火加热,由于偏心板厚度较薄,为防止基体过热过烧,其淬火透热时间仅为几分钟,该应力在短时间高温状态下来不及完全释放,可与冷却瞬间马氏体转变产生的组织应力叠加,从而超过材料本身可承受的最大拉应力,最终导致了裂纹在内孔处萌生并向外扩展。

3 解决措施

当零件结构设计中无法避开内孔、凸台、沟槽等容易产生应力集中时,应在机械加工过程中对过渡部位进行圆弧倒角,并在淬火前消除表面应力,否则在淬火冷却时其表面应力与组织转变应力叠加,将会造成淬火裂纹从应力集中区域萌生和扩展。本文中偏心板内孔处存在应力集中,鉴于该板体较薄,内孔尺寸较小,圆弧倒角加工存在一定的困难,因此可通过淬火前消除表面应力避免淬火裂纹。本文制定了去除偏心板应力的工艺方案。方案1为高温回火去应力,考虑到偏心板厚度较薄不宜长时间加热的特性,同时制定了方案2,为正火去应力。具体方案为:方案1高温回火去应力,偏心板数量40件,600 ℃加热20 min,空冷;方案2正火去应力,偏心板数量40件,860 ℃加热10 min,空冷。偏心板经过实施方案1和方案2去除聚集应力后,再分别执行原来的淬火工艺。

根据制定的工艺方案开展了工艺性试验,试验结果为方案1高温回火去应力的偏心板在淬火后有3件出现裂纹,其余37件硬度合格无裂纹,产品质量合格率为92.5%;方案2正火去应力的偏心板在淬火后全部硬度合格,未有零件出现裂纹,产品质量合格率为100%。这是由于在加热时间相差不多情况下,正火温度比高温回火温度高200 ℃以上,零件在越高温度下畸变的晶格越容易回复到平衡状态,则越有利于消除畸变应力,从而为后续淬火提供良好的组织状态。

通过去除偏心板淬火前的应力,解决了偏心板淬火裂纹问题,同时为类似偏心板内孔加工不对称结构或厚度较薄的45钢零件的热处理提供了方案借鉴,对于较薄的板类零件,或存在孔洞、凸台的零件,其表面很容易存在应力集中问题,在其淬火前增加正火去除应力,是防止淬火裂纹的有效措施。

4 结语

通过对偏心板裂纹进行检测分析和制定实施工艺方案,找到了解决其淬火裂纹的有效措施,得到如下结论。

1)偏心板的裂纹为淬火后产生,为零件偏心孔附近存在应力集中所致。

2)通过去除偏心板表面应力可以消除淬火裂纹,相比高温回火去应力,正火去应力效果更佳,这是由于在加热时间相差不多情况下,温度越高越有利于晶格回复,从而为后续淬火提供良好的组织状态。

3)对于较薄的板类零件,或存在孔洞、凸台的零件,其表面很容易存在应力集中问题,在其淬火前增加正火去除应力,是防止淬火裂纹的有效措施。