抗老化玻璃纤维沥青混合料路用性能研究

2021-07-12聂金峰王伟赫吴鸿飞宋金平

聂金峰,王伟赫,吴鸿飞,宋金平,高 颖

(1.河北光太路桥工程集团有限公司,河北 邯郸 056002;2.河北工程大学 土木工程学院,河北 邯郸 056107)

沥青混合料从生产到使用过程中会经历不同程度的老化,这会降低其使用年限[1-2],但若每年对沥青路面的维修,会造成巨额的经济损失和资源浪费[3],因此研究沥青混合料路面的老化性能对提高沥青混凝土路面的服务水平以及使用寿命具有重要意义[3-4]。

沥青混合料较沥青结构复杂[5-6],单一指标评价沥青老化不能全面细致反映混合料的老化性能。许多研究者针对沥青路面的老化问题,从不同老化方法[7]、不同类型沥青老化前后的性能[8-10]及影响老化因素[11]等方面进行研究。Irganox 1010为常用的一种烷基多酚类受阻酚抗氧剂,其结构中含有酚羟基,易释放出氢原子。通过质子给予作用,破坏自由基自动氧化链反应,在这一反应过程中生成的芳氧自由基活性不高,且能够捕获高分子材料老化过程产生的活性自由基,进而终止第二个动力学链,这对沥青混合料的老化具有明显的抑制作用[12-14]。目前,玻璃纤维已被广泛应用于沥青路面中,高颖等[15]研究了玻璃纤维对高粘排水沥青混合料路用性能的改善效果,当其掺量为0.2%、0.4%时,可显著提高其路用性能;Luo等[16]研究了玻璃纤维掺量对沥青混合料路用性能的影响,结果表明纤维在较高含量下可增强沥青混合料的抗开裂能力,并确定增强其路用性能所需玻璃纤维的掺量为0.3%。然而,国内外学者主要研究玻璃纤维沥青混合料的抗开裂性能以及短期老化性能,对长期老化性能的研究相对较少,故很有必要研究玻璃纤维沥青混合料的长期老化性能。

为此,本文以玻璃纤维沥青混合料为基础材料,采用Irganox 1010作为抗老化外掺剂对玻璃纤维沥青混合料进行改性处理,通过马歇尔试验、半圆弯拉试验以及冻融劈裂试验分析掺入Irganox 1010对玻璃纤维沥青混合料抗老化性能的改善效果,确定在各温度环境下Irganox 1010掺量对其抗老化等性能的影响规律。

1 试验材料

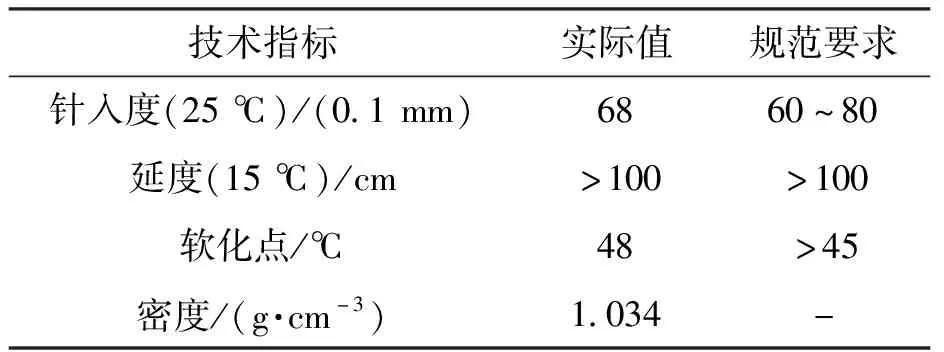

采用AH-70#沥青,基本指标见表1。试验所用集料为玄武岩集料,粗集料密度为2.723 g/cm3,细集料密度为2.713 g/cm3,试验级配为JTG F40—2004《沥青路面施工技术规范》推荐的AC-16型中值级配,沥青混合料最佳油石比为4.6%。

表1 AH-70#沥青性能

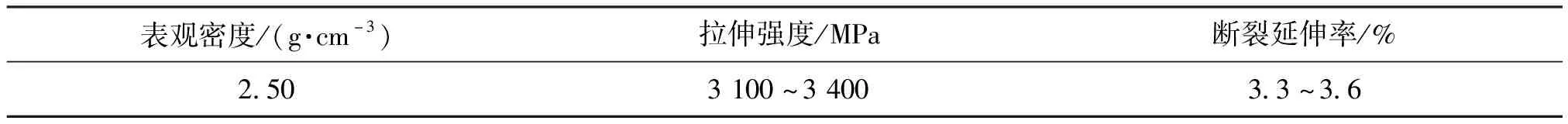

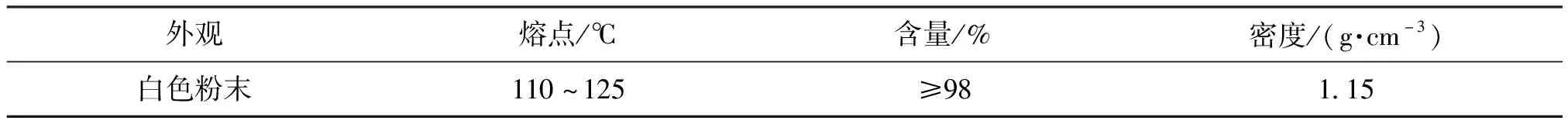

由于玻璃纤维可增加混合料韧性,并结合朱春凤、黄珊等[17-18]的研究成果,选取长度为12 mm、直径为13 μm~15 μm的短切玻璃纤维,掺量为0.2%,基本物理指标见表2。由于Irganox 1010的熔融所需温度与沥青接近,二者具有较好的相容性,在加热处理过程中发生较少的质量损失,因此选用Irganox 1010作为玻璃纤维沥青混合料老化抑制剂,掺量分别为1%、5%、10%,其基本物理指标见表3。

表2 玻璃纤维基本物理性能指标

表3 Irganox 1010基本物理指标

2 试验方案

试验根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》,采用烘箱加热法对玻璃纤维沥青混合料进行室内模拟短期老化与长期老化。短期老化温度保持在135 ℃±3 ℃,时间为4 h;长期老化温度保持在85 ℃±3 ℃的烘箱中,时间为10 h±0.5 h。

通过马歇尔试验评价抗裂防老化复合改性沥青混合料的高温稳定性,采用马歇尔稳定度作为高温性能评价指标,另外,采用老化指数IA来表征玻璃纤维沥青混合料性能对长期老化作用敏感性。老化指数按下式计算:

(1)

式中:LT1为玻璃纤维沥青混合料长期老化后的试验结果;LT0为玻璃纤维沥青混合料未老化时的试验结果。

采用间接拉伸试验分析Irganox 1010对冻融前后未老化以及长期老化玻璃纤维沥青混合料的抗裂性影响,在此过程中利用数字散斑图像技术测定试件表面的拉伸应变,测定标距为50 mm。选用破坏劲度模量、破坏拉伸应变作为评价指标,并采用DIC实测破坏拉伸应变。另外,采用冻融劈裂抗拉强度比TSR来评价Irganox 1010的掺量对玻璃纤维沥青混合料的长期老化前后的水稳定性能。

为综合对比分析低温(-10 ℃)和中温(20 ℃)条件下Irganox 1010对玻璃纤维沥青混合料抗裂性和防老化作用改善效果,本文通过半圆弯拉试验,并借助DIC测定全场应变(测定标距为50 mm)进行研究。在低温和中温条件下,加载速率分别为1 mm/min和50 mm/min。对试件进行中心预切缝处理,长度为10 mm。采用层底抗拉应变、断裂能来综合评价长期老化前后玻璃纤维沥青混合料抗裂性,分析Irganox 1010对玻璃纤维沥青混合抗老化性能的改善效果。各评价指标分别按下式计算:

(2)

(3)

式中:ε为层底抗拉应变;L为支座间距,mm;d为试件中心处挠度,mm;D为试件直径,mm;Gf为试件断裂能,J/m2;A为试件从加载直至断裂破坏所需的能量,mm2;b为试件厚度,mm;h为试件高度,mm。

3 试验结果分析

3.1 抗老化玻璃纤维沥青混合料高温性能

对不同Irganox 1010掺量下的复合改性沥青混合料进行马歇尔稳定度试验,结果如图1所示。

图1 复合改性沥青混合料高温性能与抗老化性

由图1可见,随着Irganox 1010掺量的增加,长期老化与未老化玻璃纤维沥青混合料的马歇尔稳定度均呈下降趋势,表明Irganox 1010掺入会降低玻璃纤维沥青混合料的高温强度。当Irganox 1010掺量相同时,经长期老化的玻璃纤维混合料的马歇尔稳定度较未老化的高,这是由于沥青经过长期老化后自身粘度上升且质地较脆,导致沥青混合料抗压回弹模量增大,强度提高。此外,与未老化试件相比,长期老化试件的马歇尔稳定度受Irganox 1010掺量影响较大,随掺量的增加,稳定度呈明显下降趋势。未掺加Irganox 1010试件的马歇尔稳定度为13.29 kN,掺量为10%时,马歇尔稳定度为9.05 kN,下降了31.9%。由图1老化指数的变化可看出,老化指数随Irganox 1010掺量的增加而逐渐下降。未掺加Irganox 1010时,老化指数为1.36,当Irganox 1010掺量增加到10%时,老化指数最小为1.05,此时最接近于1。表明Irganox 1010掺量越大,玻璃纤维沥青混合料抗老化性能越好。

3.2 抗老化玻璃纤维沥青混合料抗裂性能

3.2.1 低温半圆弯拉试验结果分析

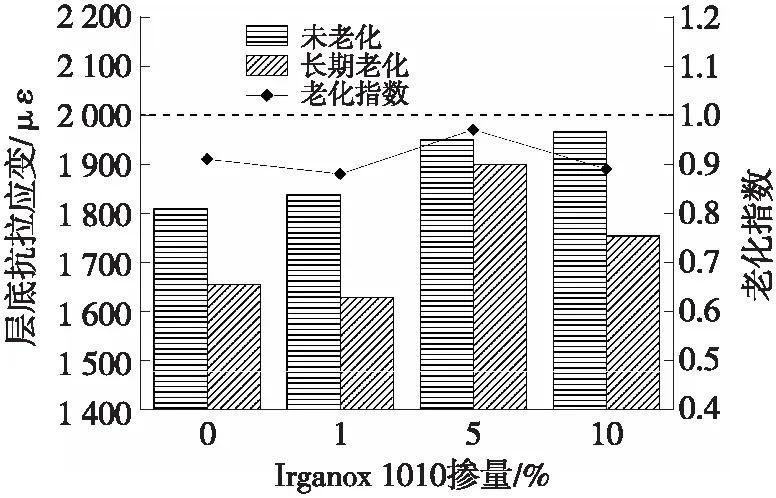

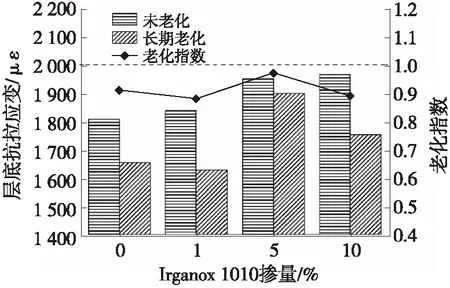

对不同Irganox 1010掺量下的复合改性沥青混合料进行低温半圆弯拉试验,结果如图2所示。

(a)低温抗裂性与抗老化性能

从图2可看出,玻璃纤维沥青混合料在低温条件下的层底抗拉应变和断裂能在老化前后随着Irganox 1010掺量的增加呈先增后降的趋势,且当Irganox 1010掺量为1%时,层底抗拉应变量值最大,表明随Irganox 1010掺量的增加,对玻璃纤维沥青混合料的极限拉应变存在不利影响;而较低的Irganox 1010掺量对混合料的低温破坏应变起到积极的作用。因此,若单方面考虑玻璃纤维沥青混合料的低温抗裂性时,Irganox 1010掺量为1%时抗裂性能最优。相较未老化玻璃纤维沥青混合料,长期老化后混合料的层底抗拉强度和断裂能较低,其原因一是长期老化后沥青的流动降低,在低温条件下更易发生脆性断裂;二是长期老化使油石界面变得更脆弱,不足以支撑较大的荷载和变形。从图2老化指数的变化可看出,随Irganox 1010掺量的增加,老化指数不断增加,在掺量为10%时其值达到最大,为0.96,此时混合料的抗老化性最佳。

3.2.2 中温半圆弯拉试验结果分析

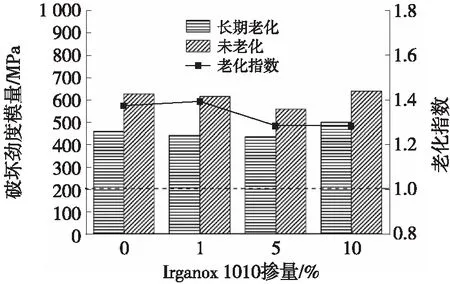

对不同Irganox 1010掺量下的复合改性沥青混合料进行中温半圆弯拉试验,结果如图3所示。

(a)中温抗裂性与抗老化性能

由图3可知,中温条件下老化前后玻璃纤维沥青混合料的层底抗拉应变和断裂能随Irganox 1010掺量的增加表现出不同的变化规律。未老化玻璃纤维沥青混合料的层底抗拉应变和断裂能随Irganox 1010掺量的增加而增加,掺量10%时其值最大。长期老化后,混合料的断裂能仍呈逐渐递增趋势,但层底抗拉应变随Irganox 1010掺量的增加出现了先减小再增加又减小的变化情况,这主要与沥青混合料的延性有关。

长期老化后混合料的断裂能较大,这与低温条件下的断裂能变化结果恰好相反。这主要是因为沥青在温度较高时粘性增大,增加了沥青与集料之间的粘结力,并提高了混合料的韧性,从而提高了玻璃纤维沥青混合料的抗裂性。另外,中温条件下的层底抗拉应变以及断裂能明显大于低温条件,据此可知,温度对玻璃纤维沥青混合料的抗裂性影响较大。

由图3老化指数的变化可见,当Irganox 1010掺量为5%时,老化指数最接近于1,为0.97,其他掺量下混合料的老化指数均较低,此时玻璃纤维沥青混合料的抗老化性最佳。

3.3 抗老化玻璃纤维沥青混合料水稳定性能

1)水稳定性

对不同Irganox 1010掺量下的复合改性沥青混合料进行冻融劈裂试验,结果如图4所示。

(a)未老化冻融前后的劈裂抗拉强度

由图4(a)可见,未老化条件下,随Irganox 1010掺量的增加,混合料的劈裂抗拉强度出现先减后增的趋势。掺量为1%、5%时,Irganox 1010玻璃纤维沥青混合料的劈裂抗拉强度与对照组相比变化不大;当掺量为10%时,较对照组,冻融前后的劈裂抗拉强度分别提高了11.6%和17.6%。

由图4(b)可见,在长期老化条件下,当Irganox 1010掺量为1%时,混合料的劈裂抗拉强度较其他掺量的情况仍处于相对较低的水平。通过对比长期老化前后劈裂抗拉强度值可知,长期老化后试件的劈裂抗拉强度相较于未老化时有明显提高,这主要是因为长期老化后模量升高所导致。由TSR的变化可以看出,老化前后,掺量为1%时TSR值最大,说明此时混合料的水稳定性最佳。综合考虑Irganox 1010对玻璃纤维沥青混合料水稳定性的影响及其经济性,建议取Irganox 1010掺量为1%作为玻璃纤维沥青混合料的最佳掺量。

2)抗老化性

在冻融循环条件下,不同Irganox 1010掺量的复合改性沥青混合料抗老化性能如图5所示。

(a)未冻融条件下试件的抗老化性

由图5可知,当试件在不同条件时,长期老化后的破坏模量较大,这与长期老化后玻璃纤维沥青混合料变硬变脆有直接关系,但其提高幅度随Irganox 1010掺量不同而有所差异。在未冻融条件下,试件老化指数表明Irganox 1010掺量对试件的抗老化性影响不大,掺量为5%、10%时,其值最接近于1,相较对照组下降了6.57%。冻融条件下试件的老化指数受Irganox 1010掺量影响较大,掺量为1%和5%时,老化指数值最接近于1,相较对照组下降了33.3%,表明其对玻璃纤维沥青混合料的抗老化性影响较大,且在冻融以后Irganox 1010对玻璃纤维沥青混合料抗老化性影响更为显著。

4 结论

1)马歇尔试验结果表明,经长期老化后,玻璃纤维沥青混合料的马歇尔稳定度要高于未老化时。随Irganox 1010掺量的增加,马歇尔稳定度逐渐降低,但混合料的抗老化性逐渐增加,掺量为10%时,老化指数为1.05,最接近于1,此时老化前后马歇尔稳定度相比于未掺加时降低了8.53%和19.31%。

2)中温半圆弯拉试验结果表明,Irganox 1010掺量高时,玻璃纤维沥青混合料的抗开裂能力有所增强,试件长期老化前后,断裂能有所增加,且高于未老化的试件。当Irganox 1010掺量为5%时,混合料的层底抗拉应变较高。

3)低温半圆弯拉试验结果表明,Irganox 1010虽对玻璃纤维沥青混合料的低温性能产生影响,但并不显著。当Irganox 1010掺量为1%时,混合料老化前后断裂能最高,抗裂性能较好。由层底抗拉应变老化指数可知,Irganox 1010掺量增加,混合料抗老化性能有所提高。

4)冻融劈裂试验结果表明,长期老化作用对玻璃纤维沥青混合料的水稳定性存在不利影响。老化前后,Irganox 1010掺量为1%的混合料仍具有较大的TSR值。

5)分析比较不同Irganox 1010掺量下的玻璃纤维沥青混合料的路用性能,得出Irganox 1010掺量为1%时,混合料各项性能均达到最优。