智能调光膜的制备、生产技术及其应用研究综述

2021-07-12姜磊刘鎏王巍李俊彬张鹏张行颖李航

姜磊,刘鎏,王巍,李俊彬,张鹏,张行颖,李航

(襄阳三沃航天薄膜材料有限公司, 湖北 襄阳 441003)

0 引言

聚合物分散液晶(PDLCs)是由微米大小的液晶液滴分散在聚合物基体中形成的复合材料,在适当的电场作用下,液晶可以从不透明状态转变为透明状态[1-7],被应用在大型表面(百叶窗、显示器、后视镜)的透光率控制方面.最早是在1979年,由日本九州大学Kajiyama T首先提出,并将其应用于气体渗透隔膜[8-9],自此以后PDLC体系的研究有了突飞猛进的进展. 自其被发明以来,尽管基础研究持续增长,但在过去的30年里,PDLC的产业发展几乎没有经历过倒退和进步的循环.1984年,Fergason获得了第一个微乳技术专利[10].后来,他将自己的发明独家授权给了美国的Raychem公司.Raychem公司在1983年成立了一个小型的初创公司Taliq Corporation,开始将这项技术商业化,以实现可切换窗口和柔性显示器的工业化,并为其光电产品创造了术语NCAP(微胶囊分相法,Nematic curved align phase).

在20世纪80年代后期,美国肯特州立大学的Doane[11]获得通过相分离(PS)方法制备PDLC技术的专利.该方法为PDLC的加工提供了多种紫外线固化和环氧预聚物以及热塑性聚合物的可调控机制,被广泛应用于PDLC器件的学术研究和产业开发中.在1995年之前的工业发展初期,Raychem和肯特州立大学将他们的NCAP和PDLC技术授权给美国的3M和Polytronix公司;日本的Nippon Sheet Glass、Asahi Glass和Ajinomoto,以及欧洲的Snia/Fiat和Saint Gobain公司.还有其他研究小组包括休斯研究实验室、通用汽车、Dai Nippon Ink、卢布尔雅那大学、凯斯西储大学和赖特-帕特森空军等,几乎全部致力于开发相分离PDLC系统的变体.

1990—1991年期间,肯特州立大学在日本和欧洲反对Raychem的NCAP技术专利申请,这导致肯特州立大学的被许可方包括Asahi Glass、Ajinomoto 和 Isoclima终止了PDLC商业活动.与此同时,由于商业原因,3 M也已逐步停止PDLC方面的商业活动,Raychem将Taliq技术出售给Xymox公司,结果导致PDLC技术的工业发展和商业利益进入了将近十年的挫折期.直至Raychem和肯特州立大学的主要专利分别于2002年和2005年到期之后,冷冻PDLC薄膜工业生产和进展的“坚冰”才逐渐开始融化.自2002年以来,由于全球需求的增长,PDLC的工业活动迅速发展,超过15家PDLC薄膜制造商和100多家PDLC玻璃加工商.PDLC技术,产业发展和市场状况的更多细节已在多方报道[12-16].

时至今日,PDLC研究体系已经衍生出一些新的研究方向,如聚合物稳定液晶(Polymer stabilized liquid crystal,PSLC),并且其产业化技术条件也日益成熟.与传统的扭曲或超扭曲液晶器件相比,聚合物分散液晶并不需要偏振片和取向层,从而节省了大量生产成本、简化了生产过程中的工艺流程,俨然成为目前科技成果转化研究的热点方向[17-19].

1 智能调光膜工作原理

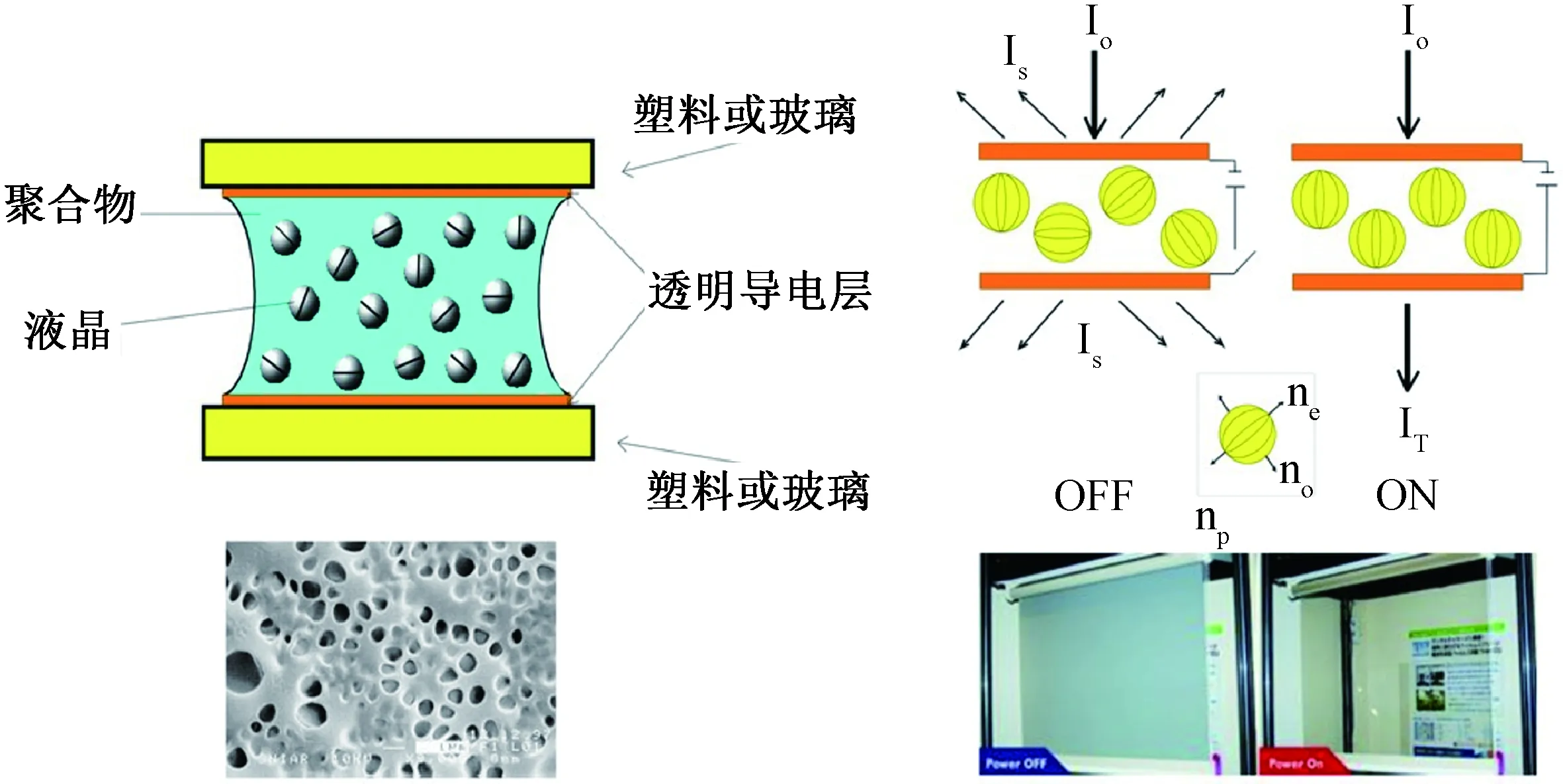

智能调光膜(PDLC)是一种电响应切换的薄复合薄膜,由固体聚合物基质中的一层(10~30 μm)微米级的液晶(LC)微滴或纳米液滴及外围夹层膜组成.其结构和运行原理示意图,如图1所示:PDLC层夹在两个透明导电的ITO-PET支撑膜之间形成智能调光薄膜.在没有电场(非稳态)的情况下,PDLC膜是高度散射的,图中的黄色小球代表LC微滴,分布混乱且光轴取向随机,光照在薄膜上产生散射,此时处于不透明状态.而在电场作用下(通态),液滴内的LC分子与电场对齐,LC与聚合物基质的折射率匹配,PDLC薄膜变得透明.去除电场后,LC微滴恢复开始的无规取向状态,此时处于不透明状态,完成一次开关转换.LC微滴对电场的毫秒级快速切换响应使不透明快速转换为透明.[20]

图1 PDLC装置的构造和运行[15]

2 智能调光膜的制备技术

2.1 相分离法PDLC薄膜合成的关键是保证液晶分子能够分散于聚合物基体中,形成组分均一的溶液.普遍使用的相分离法是将聚合物或者预聚物在特定的温度、溶剂条件下充分分散于液晶分子中形成均相溶液,然后通过使用光照、自由基聚合、缩聚等手段引发的聚合反应、热过程以及溶剂挥发导致上述溶液产生相分离作用,形成微米级的LC液滴,逐渐聚合固化完全,制备形成聚合物分散液晶.

2.1.1 聚合引发相分离(PIPS) 聚合引发相分离法(Polymerization induced phase separation,PIPS)是合成PDLC材料较为普遍的方法,该方法通过将预聚物与液晶材料按照一定的比例充分混合,然后依靠预聚物的反应特点选择恰当的聚合方式,常用的聚合手段有:自由基聚合、缩聚反应、光热引发聚合等,反应将增大预聚物的分子量,直至其增至临界分子尺寸,此时体系中两种物质的互溶性降低,发生相分离,LC分子形成微米级的液滴析出,形成PDLC.LC微滴的大小直接决定了PDLC材料的电光性能,而制备过程中LC液滴的大小取决于LC含量、紫外固化强度、固化温度、共聚单体的不同官能团及其进料比等几个参数[21-22].特别是在微观结构上交联剂的链长对PDLC的影响很大,从而影响LC微滴的尺寸大小[23].因此,选择合适的聚合条件可以有限提高PDLC薄膜的电光性能.

由于PIPS合成法可集中于多种反应体系并且制备的LC微滴具备规整性好、粒径分布均一、重复性好的优势特点,作为一种普适的制备方案应用于目前大多数PDLC材料的制备上.其应用体系包括:环氧树脂PLC体系、烯类单体PLC体系、聚酯PLC体系以及混合单体PLC体系.环氧树脂体系在合成过程中通常采用热引发的方式进行预聚物的固化交联[24-27],而除此之外的其他体系大部分是光引发聚合的,其中使用最为广泛的为紫外光[28-36]和激光[37-39].主要是因为光固化单独控制温度和聚合速度,更有利于PDLC制备过程中聚合动力学的研究及对其影响[28].如图2所示,紫外光照在薄膜上,被照射的部分发生光聚合反应,形成两相双连续或LC微滴均匀分布的形貌。

图2 PDLC的形貌:(a)双连续结构的TEM图像[40];(b)LC均匀分散在聚合物基体中的TEM图像[41]

马骥等[42]将光掩膜板放在液晶上面,通过紫外光的射入,发生光聚合反应,被遮蔽部位的单体沿浓度梯度往紫外光照射部位扩散;液晶的扩散方向与单体相反,这样就得到具有光栅结构的PDLC膜.其形貌如图3所示.

图3 PDLC光栅形貌的TEM图像[42]

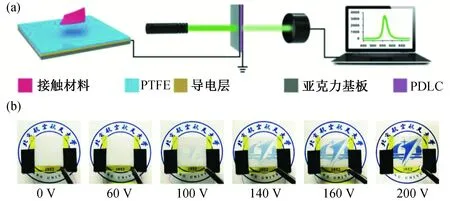

李晶等[43]以光聚合相分离方法制备PDLC,通过控制光固化过程来调控体系的分布结构,成功制备的聚合物分散液晶膜驱动电压只需要14 V左右.王中林院士研究团队[44]通过聚合诱导相分离法制备出聚合物分散的液晶(PDLC)膜,将其与一种由表面蚀刻的单电极摩擦电纳米发生器(TENG)结合,成功制备了自供电光开关(OS).其原理图如图4(a)所示:OS运行时,通过摩擦起电产生的电压驱动诱导PDLC薄膜迅速将其初始半透明状态切换为瞬时透明状态.图4(b)所示在不同电压下PDLC薄膜的透明度状态.

图4 (a)OS运行原理示意图和(b)在不同电压下PDLC薄膜的透明度光学图[44]

陈琳等[45]将紫外固化胶NOA65和E7液晶按照不同的质量分数比混合制备PDLC预聚物,成功合成了不同体系的PDLC器件,其表征结果表明,当液晶∶聚合物=1∶1(质量比)时制得的PDLC体系得到了最佳的阈值电压与响应时间特性.

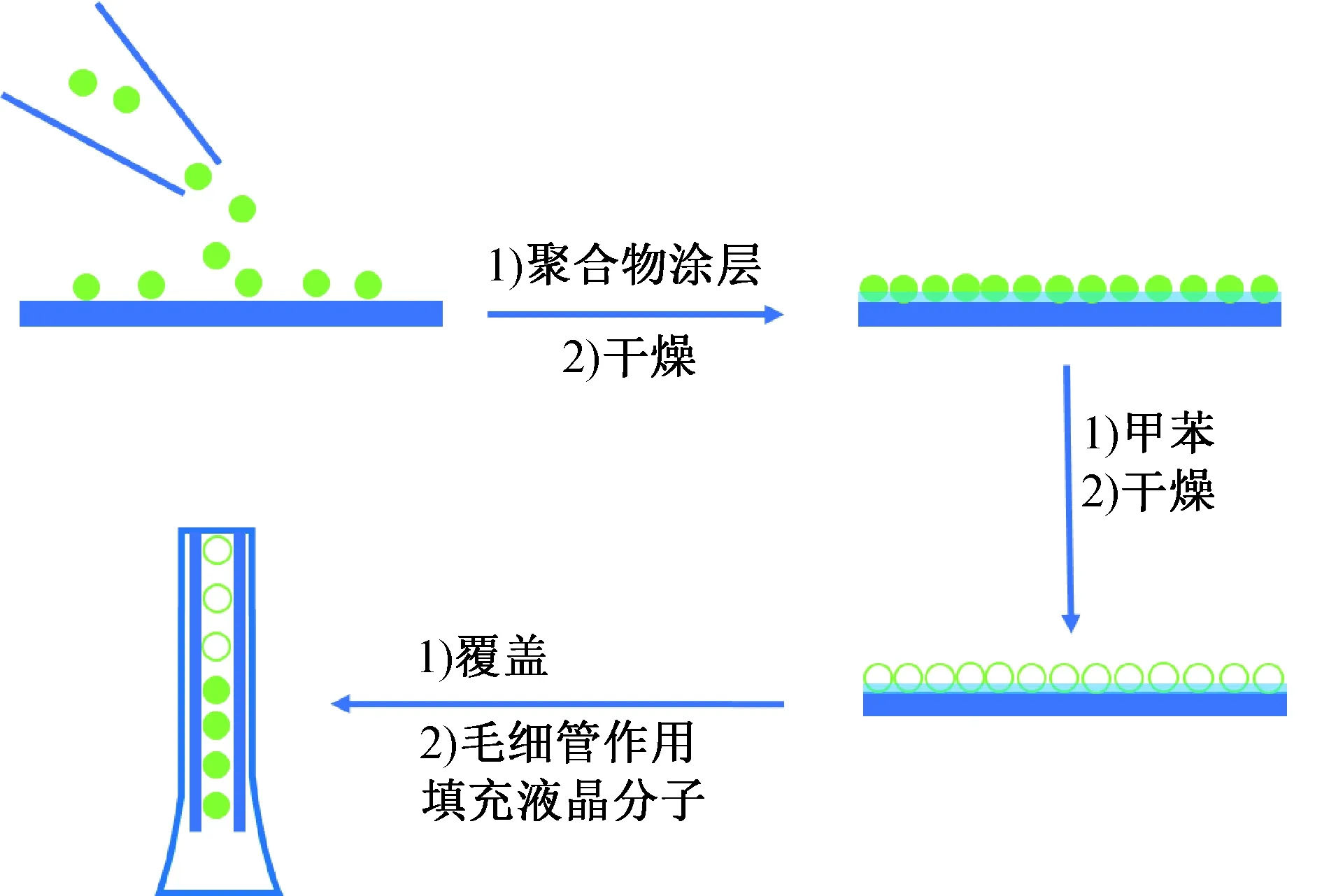

2.1.2 热过程引发相分离(TIPS) 热过程引发相分离法(Temperature induced phase separation,TIPS)合成PDLC需要使用热塑性的聚合物并且其Tm 2.1.3 溶剂挥发引发相分离(SIPS) 当聚合物的Tm>Td时,无法通过程序升温、降温实现相分离,因此不能使用TIPS法制备PDLC薄膜,此时,就需要溶剂挥发法(Solvent induced phase separation,SIPS)发挥其制备功能,与TIPS法相同的是体系中的聚合物组分也是热塑性的,不同的是该方法是将LC与聚合物在同种溶剂中混合成均相溶液,然后在溶剂挥发的过程中实现相分离与聚合物聚合固化反应.但这种方法的可控性较差,其应用领域仅限对PDLC体系的相行为研究时使用.Maschke等[48]使用SIPS法研究了二甲基硅烷P5CB体系的相图,实验将不同分子量的二甲基硅氧烷与5CB分子在25 ℃下混溶在四氢呋喃溶剂中,通过干燥去除四氢呋喃成功制备了PDLC材料.结果显示,体系相图中有较大的液-液溶混间隙,与聚苯乙烯和聚甲基丙烯酸酯相比,聚二甲基硅氧烷与小分子液晶的相溶性较差.由于该方法的实施过程需要使用极性溶剂如三氯甲烷、四氢呋喃等.溶剂的挥发强,会对操作者及环境造成较大的伤害,并且反应过程难以控制,因此采用此法制备PDLC受到很大的限制. 2.2 空穴法空穴法是一种典型的“反模板法”,其具体合成路径示意图如图3所示,首先通过旋涂法将微米粒子均匀沉积在基材表面,控制微球溶液的浓度与旋涂的速度来制备具有单层或多层微球排列的薄膜材料,在次通过旋涂的方式在微球表面覆上预聚物,使用光照、干燥等方式使其固化,最后使用有机溶剂去除微米粒子,此时得到一排排排列整齐的“反蛋白石结构”空穴,并在其中填充液晶分子,最后覆盖一层ITO导电玻璃片,得到尺寸均一、排列整齐的PDLC薄膜.Higgins等[49]将PS微球作为模板使用空学法制备了PDLC薄膜,研究了PS微球的尺寸对空穴产生的影响,结果表明:由于空穴的直径取决于PS微球的直径,当PS球直径小于1.1 μm时,溶剂去除后留下的空穴太小,液晶无法完全浸入空穴中,对薄膜的性能产生极大的影响;当PS微球直径为1.7 μm时,得到尺寸均匀,规则排列的PDLC薄膜. 图5 空穴法的制备过程[42] 2.3 微胶囊法微胶囊法首先需要将LC分子、聚合物以及载体物质制备形成微胶囊,在制备过程中需要强烈的搅拌处理,并且于上述SIPS法不同的是,虽然都加入了载体物质(一般SIPS法加入有机溶剂,微胶囊法加入去离子水等)但前者不形成均相溶液,后者形成均相溶液,且微胶囊法制备的LC微粒的尺寸一般是由搅拌速度的快慢决定的.因为微胶囊法使用去离子水作为载体,在有机相中去除水较为复杂、耗时长、并且可能引起LC 的降解反应,从而影响产率.Suh等[50]将氟化的LC分子溶胀分散到单分散的聚甲基丙烯酸酯微胶囊中,成功合成出性能优异的PDLC薄膜.由于其合成工艺繁琐、成本较高,近几年关于微胶囊法的研究相对较少。 通过以上对PDLC材料制备方法的详细描述,可以得到其优缺点如表1所示. 表1 PDLC材料制备方法对比 过去的三十年见证了PDLC技术领域的学术文献和工业活动的激增.然而,这些研究和开发工作是由学术界和工业界以一种平行的方式进行的.在微膜法和相分离法制备PDLC器件的材料、制备方法和光电性能等方面有大量的报道.[51-53]在相关塑料、薄膜和印刷行业,卷对卷的塑料涂层和复合是一种相对普遍的制造方法.该技术是PDLC薄膜制造的基本和不可分割的一部分.然而,与传统的转化技术相比,卷对卷法生产PDLC膜还需要考虑其他因素,包括与液晶液滴形成的集成、聚合物固化动力学、加工时间和温度、辐射能量、加热和冷却速率、线速、厚度均匀性和溶剂蒸发等传统因素上,PDLC膜的工业生产是由 “干”(无溶剂)或“湿”(基于溶剂)的辊对辊技术实现的. 而随着PDLC研究体系的发展与技术成熟,其相关产品产业化的需求日益增长,其中智能调光玻璃就是其中最典型的应用.而PDLC系智能调光玻璃要实现不同透光状态的瞬时、有效切换,必然要求液晶和聚合物更为有效的结合方法,可以通过成膜效果实现其应用功能.应市场需求,生产加工完成的智能调光薄膜具有以下功能:1)透明与不透明的转换响应时间及电压较小,使用能耗小;2)在上述基础上更加智能化,可以通过传感器的反馈改变室内外的光线,且规避紫外线的伤害;3)安装简单,便于清理;4)安全全性能优异,品质优良且隔音效果好;5)实现移动终端的智能化控制.而这一切功能的实现基于严格的生产工艺控制技术来实现.目前智能调光玻璃常用的生产工艺有:一步真空成型法、高压釜加工法、水浴法. 3.1 一步真空成型法一次真空成型法是制备真空玻璃的常见方法,同样也适用于智能调光玻璃的生产制备,2006年,黄家军等[54]将两块玻璃原板有间隔相对放置,并且中间放置多个支撑体,维持板间距,并且在真空玻璃原板四周边缘放置焊接玻璃粉(纤维);然后加热抽真空;随后进行封口步骤;最后冷却出炉,这是比较典型的一次真空成型方法.2019年3月,青岛中腾志远真空玻璃科技发展有限公司采用“无抽气孔一步成型法”制备生产钢化真空玻璃,并已通过国家权威部门检测.即便是如此,使用一步真空成型法制作智能仍然不容乐观但从工艺来讲,工艺技术已经比较成熟,但其实操过程较为复杂,对温控精度要求尤为精准,一旦操作不当,就容易出现气泡、雾度大等缺陷次品.其次制作生产智能调光玻璃的成本较高,次品加工率一般控制在较低的水平,大多数企业无法保证低次品率就不能使用一步真空成型法生产智能调光玻璃,但采用此方法做出的调光玻璃成品使用寿命长,性能相对稳定,因此掌握一步真空成型法也是众多玻璃生产厂家趋之若鹜的技术突破. 3.2 高压釜加工法高压釜加工法的前期加工工艺与一步真空法相似,后期为了改善玻璃的气泡、开胶现象,采用高温高压的加工条件有效控制了残次品率,但由于玻璃在高压下因表面导电镀层的断裂而增加电阻率,最终影响生产的智能调光玻璃电光性能,更加柔性且坚固的玻璃导电镀层是目前亟待解决的重要问题。 3.3 水浴法水浴法是将密封的夹具浸入100 ℃的水槽中,通过稳定的温度环境制备出性能优良的PDLC智能调光玻璃,此项技术的难点在于夹具的制造由难度,其核心技术主要集中在日本. Zhu等[55]设计了一种水浴法调光玻璃夹胶装置,该装置包含水槽和密封夹具,水槽内设置有上下两层加热管,通过巧妙的设计实现循环均匀加热功能,而其密封夹具设置为“回”型机构,实现了调光玻璃水浴法制备的水温稳定性与实时调节性,增强了智能调光玻璃的密封效果,避免去离子水对内部的影响,从而避免气泡的产生。 聚合物分散液晶(PDLCs)是由微米大小的液晶液滴分散在聚合物基体中形成的复合材料,在适当的电场作用下,液晶可以由不透明变为透明.虽然经过几十年的发展,PDLC技术已经趋向成熟,但仍然存在状态转变慢、雾度大以及大规模、大面积的生产问题透光率低的问题,并且以目前PDLC膜的应用情况来看,商业化的PDLC膜仍然需要较高的电压才能保持透明状态,这将导致巨大的电力消耗,甚至存在潜在的安全风险[56]. 研究发现,PDLC电光性能可以通过其反应条件及合成环境来实现一定范围内的调控.Giovanni De Filpo等[57]利用具有倾斜拉长LC液滴的PDLC液滴,在适当的电场驱动下可以保证离轴透射率几乎恒定,提出了一种在大范围内实现高透明PDLC器件的方法,可以应用在大型表面(百叶窗、显示器、后视镜)的透光率控制方面.Emine Kemiklioglu等[58]开发了一种新型的PDLC电光膜,由蓝相液晶和PIPS法制备的聚合物组成,研究了光引发剂的加入以及单体、交联剂和聚苯胺的相对质量比对PDBP液晶样品电光性能的影响,实验结果表明,随着HBA单体浓度的增加,相应器件的开关电压显著降低.在没有光引发剂IR651和有光引发剂IR651的情况下,聚合物分散的蓝相液晶样品中HBA单体浓度的增加都有助于提高对比度,制备的聚合物分散的蓝相液晶比传统的聚合物分散液晶具有更快的响应时间.Zhang等[59]研究了交联剂/稀释剂/硫醇对聚合物基体形貌和聚合物分散液晶电光性能的影响,并且以最佳条件制备出一种性能优良的PDLC材料.实验结果表明,该材料具有较低的驱动电压(37.2 V)、较高的对比度(148.2)、较短的响应时间(14.9 ms)和较高的饱和透过率(86.6%)等优良性能,这得益于其表面致密、微球附着的显微结构,为形貌调控改善PDLC材料性能提供了可行的方法. 聚合物分散液晶膜作为一种新型的电光材料,它的理论研究与应用一直备受关注.本文通过对其实现机理的研究,对比了目前最主要的几种制备方法和生产方法,以及各种方法对关键的液晶性能和电光特性的影响.在制备方法方面,其相理论的研究也已相当系统,为PDLC膜的实际应用奠定了基础.但是在生产方法方面,为了实现PDLC膜的全面应用仍需要进行更为深入的技术研究和精细化的控制方法.随着仪器功能的不断强大,分子动力学的研究将会越来越深入,制备的精细化程度也会进一步提升,PDLC膜的应用将会更加的扩展和提升.

3 PDLC薄膜的典型应用-智能调光玻璃

4 PDLC薄膜现存问题及解决策略

5 结束语