Na2CO3-NaCl混合焙烧法分解废SCR脱硝催化剂的研究

2021-07-12曹才放庞振升员壮壮王瑞祥聂华平李来超

曹才放, 庞振升, 员壮壮, 王瑞祥, 聂华平, 李来超

(1.江西理工大学材料冶金化学学部,江西 赣州341000;2.福建省长汀金龙稀土有限公司,福建 龙岩366300)

能源是关乎国家安全和社会发展的重要基础。目前,煤炭在我国能源消费结构中占比超50%[1-2]。煤炭、石油、天然气等物质在燃烧过程中不可避免地产生氮氧化物(NOx)[3-5]。2012年我国实施《火电厂大气污染物排放标准》(GB 13223—2011)。此后,选择性催化还原(Selective catalytic reduction,SCR)脱硝技术在火电厂普遍采用。随着生态文明建设的深入,水泥厂、燃油机、燃气锅炉、生物质锅炉等涉及高温燃烧的行业采用脱硝技术实现清洁生产是大势所趋。部分地区已制定了涉及面更广、NOx排放限值更低的地方标准[6-7]。SCR脱硝催化剂中应用最成熟、最广泛的是钨钒钛系催化剂。该催化剂TiO2质量分数为75%~90%,WO3质量分数为2%~6%,V2O5质量分数约0.5%~1.5%,使用年限约3~5年[8]。废脱硝催化剂的报废量逐年上升,其资源化利用成为研究热点[9]。

目前,废SCR催化剂回收的方法有酸法和碱法2大类。对酸法而言,硫酸、盐酸、草酸体系选择性提钒的研究较多,但酸性溶液中WO3溶解度低,因而难以与TiO2分离[10-13]。事实上,氯化法生产四氯化钛和硫酸法生产钛白粉过程中,均存在钒钛分离的机制和工序,因此,钛精矿允许钒在一定含量下存在。在硫酸法钛白工艺中钨与钛的走向一致,同时,在四氯化钛生产过程中钨的脱除机制尚未明确,因此,酸法所得的钨钛渣后期利用仍需解决钨钛分离的难题。

钨冶炼现有的碱法工艺体系能为废SCR催化剂的碱处理提供借鉴和支撑。相比而言,采用NaOH或Na2CO3为分解试剂的碱法处理技术可实现钨与钛的深度分离[14-19]。碱法分解时TiO2能转化为钛酸钠,因此,NaOH或Na2CO3的用量要根据废催化剂钛含量确定,远大于钨浸出的化学计量比[20-23]。NaOH溶液碱性强,对WO3溶解能力强,但极易吸收空气中CO2转化为Na2CO3。因此,碳酸化反应制约了氢氧化钠分解法碱回收的效率。对碳酸钠分解法而言,Na2CO3溶液在空气中稳定。从浸出液中提钨并回收Na2CO3的研究较多,且在钨冶炼工业中成功实施[24-25]。因此,从药剂价格以及过剩药剂回收的难易程度来看,碳酸钠分解法具有明显优势。

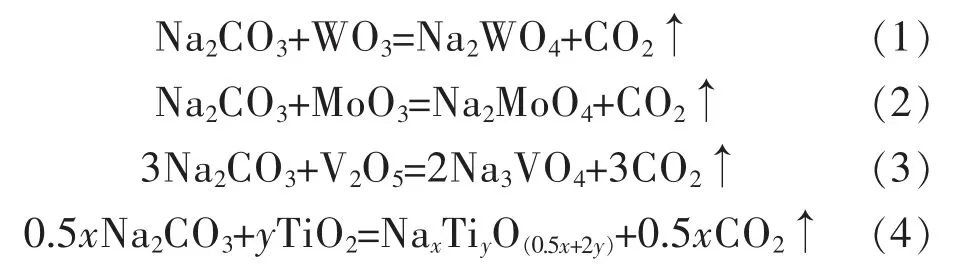

碳酸钠分解法可在高压湿法或高温焙烧条件下进行。其中高温焙烧法可连续化生产、产能大,适用于废催化剂的大规模处置。经碳酸钠焙烧后,废催化剂中的钨、钼、钒转化为可溶性钠盐进入水浸液,而钛转化为难溶于水的钛酸钠进入水浸渣。焙烧过程发生的反应如式(1)至式(4)所示。

表1列出碳酸钠焙烧法处理废SCR脱硝催化剂的现有研究数据。虽然研究者不同,但大体上看,温度和碳酸钠用量是影响提钨效果的主要因素。碳酸钠用量越大,焙烧温度越高,钠化反应的转化率越高。焙烧温度超过碳酸钠熔点(851℃)能获得较高的钨提取率。但在工业实施过程中,应当防止焙烧物料熔融黏附在回转窑炉壁。

表1 碳酸钠焙烧法处理废SCR脱硝催化剂的现有研究数据Table 1 Previous data on the treatment of spent SCR catalyst by sodium carbonate roasting

文献[26]采用Na2CO3-NaCl-KCl熔盐处理废SCR催化剂,使钛转化为对Cd(II)具有吸附脱除作用的钛酸钠纳米线,在750℃的熔盐中反应2 h,钨的水浸率可达99.3%。值得注意的是,K+与NH+4性质相似,钾是钨冶炼制取仲钨酸铵过程严格控制的杂质离子。本文从工艺优化的角度出发,探明Na2CO3-NaCl混合焙烧法处理废SCR脱硝催化剂过程的影响因素,为工业应用提供参考。

1 实 验

1.1 材料和试剂

本研究所用原料为蜂窝式废SCR催化剂,经粉碎过200目(0.074μm)筛。经XRF分析,其主要元素及含量如表2所列;进一步经化学分析,其TiO2,WO3,V2O5的质量分数分别为66%,4.2%,0.2%。实验所用试剂均为分析纯。

表2 试验原料XRF半定量分析结果Table 2 XRF semi-quantitative analysis result of test raw material

1.2 实验方法

将确定配比和质量的分解药剂与废催化剂粉末混合,加入少量纯水充分搅拌至混合均匀,再将其置入烘箱充分干燥。取出干燥物料,用玛瑙研钵将其研磨成粉,再用压片机压制成片状,使分解药剂与废催化剂充分接触。马弗炉升温至设定温度后,将一定量片状混合物放入其中,并开始计时。保温一定时间后将焙烧渣取出冷却。

将冷却后的焙烧渣研磨成粉,并按一定液固质量比加入纯水,在设定温度下搅拌浸出一定时间。水浸后,经固液分离获得滤渣和滤液。水浸渣经干燥后测定其质量及钨含量。固体样品中钨含量的测定按照国标GB/T 14352.1—2010进行。钨的浸出率η按式(5)计算:

式(5)中:w0为原料废催化剂中钨的质量分数;w1为水浸渣中钨的质量分数;m0为废催化剂的质量;m1为水浸渣的质量。

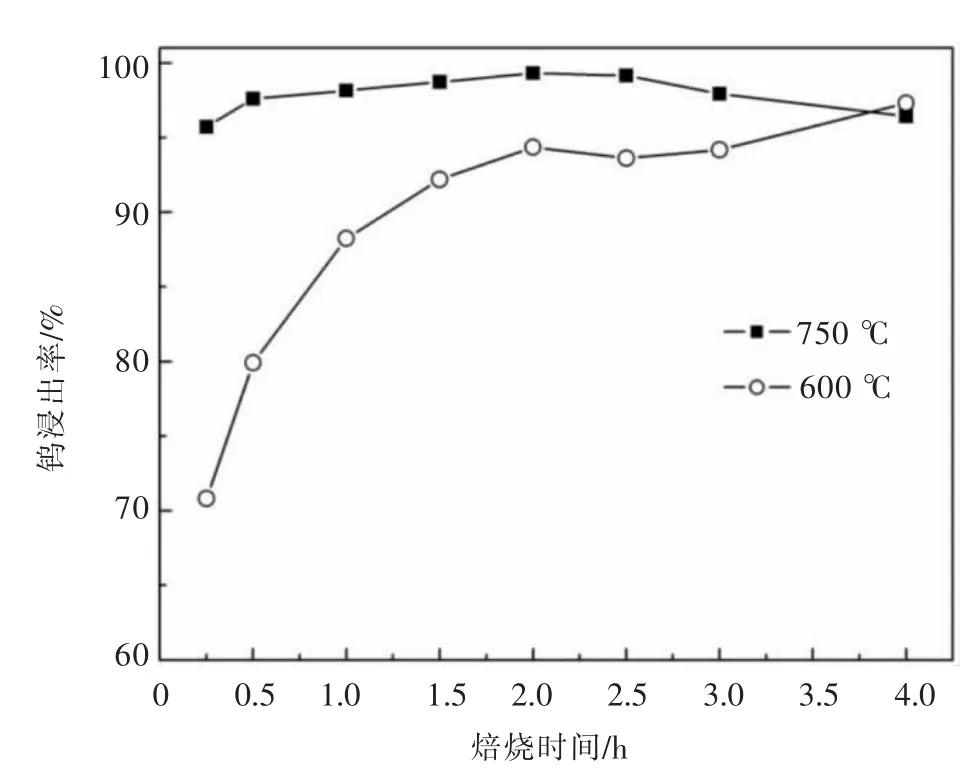

特别指出,考察水浸条件对钨浸出率影响的实验,是分析滤液的钨含量。其浸出率按式(6)计算:

式(6)中:v1为浸出液体积;c1为浸出液中钨质量浓度。

2 结果与讨论

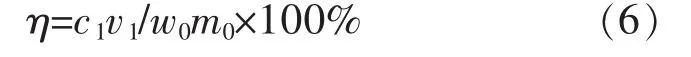

2.1 分解药剂组成对提钨的影响

采用不同配比的分解药剂,在钠钛摩尔比n(Na)∶n(Ti)=2.4,650℃保温焙烧2 h,煮沸浸出1 h的条件下,考察焙烧渣钨的水浸效果,结果如表3所列。可以看出,相比于单纯加入碳酸钠的焙烧实验,部分碳酸钠被氯化钠替换后钨浸出率由87.9%提升至91.6%;部分碳酸钠被氢氧化钠替换后钨浸出率降至83.9%,但在此基础上加入氯化钠,可使钨浸出率提升至87.7%。这表明在碱法焙烧的基础上加入氯化钠能促进钨酸钠的生成。

表3 分解药剂组成及其焙烧渣的水浸结果Table 3 Composition of decomposition reagent and water leaching results of roasting slag

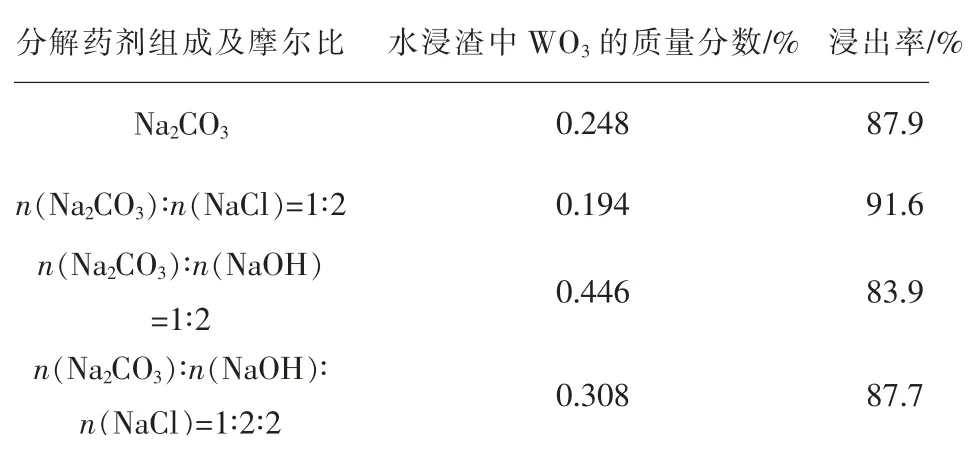

2.2 焙烧时间对提钨的影响

在n(Na):n(Ti)=2.4,n(Na2CO3):n(NaCl)=0.5,煮沸浸出1 h的条件下,分别考察600℃和750℃下焙烧时间对钨水浸效果的影响。如图1所示,600℃时,钨水浸率随着焙烧时间延长而增加,焙烧4 h后钨浸出率达到97.3%;相比而言,750℃时,焙烧15 min后钨浸出率便可达到95%以上,焙烧2 h钨浸出率达到峰值99.3%,随后钨浸出率逐渐下降。由此可见,较高温度有利于钨酸钠的生成,但是焙烧时间过长会影响钨的水浸效果,其原因可能是长时间焙烧情况下钨酸钠与钛渣形成难溶化合物。因此,750℃时较优焙烧时间为2 h。

图1 钨浸出率与焙烧时间的关系曲线Fig.1 Variation in the leaching rate of tungsten with the roasting time

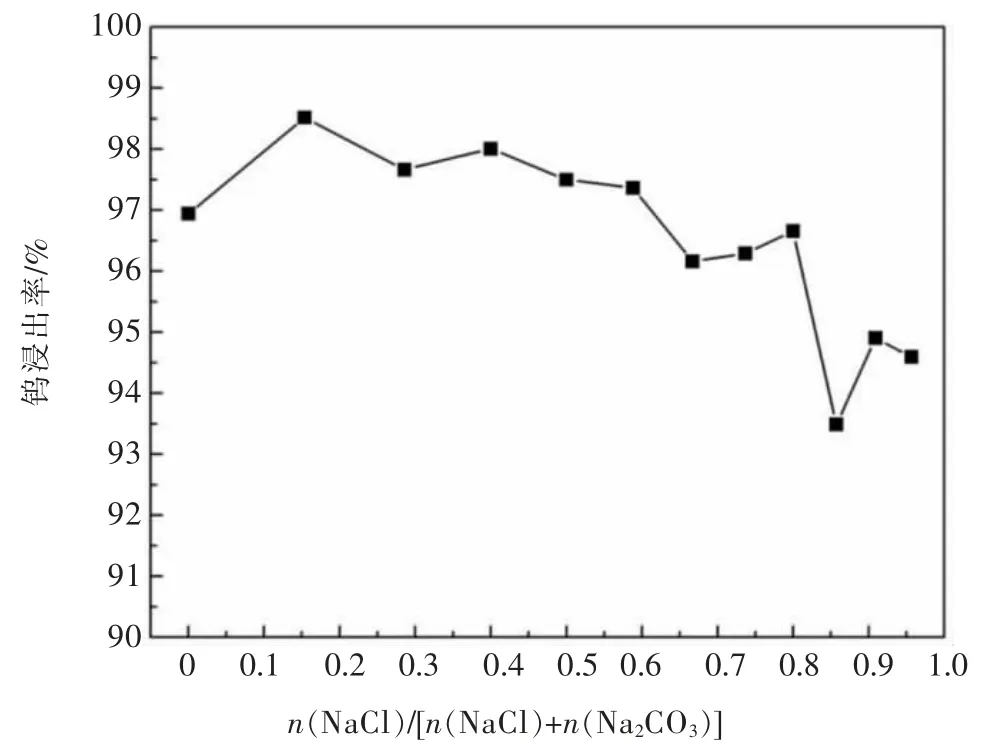

2.3 Na2CO3和NaCl的配比对提钨的影响

本节详细考察碳酸钠与氯化钠配比对混合焙烧后钨水浸效果的影响。一方面,固定钠总量,改变碳酸钠与氯化钠的配比,在n(Na):n(Ti)=2.4,750℃保温焙烧2 h,煮沸浸出1 h的条件下,各碳酸钠与氯化钠配比所得焙烧产物的钨浸出率如图2所示。可以看出,氯化钠摩尔分数小于0.5时,钨浸出率大于纯碳酸钠焙烧所得结果;氯化钠摩尔分数在0.5~0.8之间,钨浸出率与纯碳酸钠焙烧所得结果相当;进一步增加氯化钠配比,提钨效果变差,并且由于碱度不够,导致含氯组分的挥发。因此,在适当药剂比例下采用Na2CO3-NaCl混合焙烧法处理废SCR脱硝催化剂,不仅能降低药剂成本,而且能增加钨的提取率。

图2 钨浸出率与Na2CO3和NaCl配比的关系曲线(分解药剂总钠量固定)Fig.2 Variation in the leaching rate of tungsten with the ratio of NaCl and Na2CO3(the total amount of sodium in the decomposing agent was fixed)

另一方面,固定碳酸钠用量,考查氯化钠加入对焙烧后钨浸出效果的影响。在n(Na2CO3)∶n(Ti)=1.1,750℃保温焙烧2 h,煮沸浸出1 h的条件下,氯化钠配入量对焙烧产物的钨浸出率影响,如图3所示。可以看出,在碳酸钠用量固定的情况下,氯化钠加入对提高钨浸出率都是有利的。其中,n(NaCl)∶n(Na2CO3)∶n(Ti)=0.5∶1.1∶1时,焙烧后钨浸出率可达99.1%。根据Na2CO3-NaCl二元系相图[27],氯化钠加入后使混合钠盐的熔点下降,其对焙烧过程的强化作用,可能归因于部分钠盐形成熔体,使固固反应变为液固反应,促进了传质过程。

图3 钨浸出率与NaCl加入量的关系曲线(Na2CO3加入量固定)Fig.3 Variation in the leaching rate of tungsten with the amount of NaCl addition(the amount of Na2CO3 addition was fixed)

2.4 焙烧温度对提钨的影响

本节在较优碳酸钠与氯化钠配比条件下考察焙烧温度对钨水浸效果的影响。分解药剂配比n(NaCl)∶n(Na2CO3)∶n(Ti)=0.5∶1.1∶1,焙烧时间2 h,煮沸浸出1 h,结果如图4所示。可以看出钨的浸出率随着反应温度升高而增加。但是温度达到800℃时,焙烧物料熔溃形成流体,冷却所得焙烧渣与坩埚黏接且硬度高,无法取出,因此,得不到该温度下的水浸数据。焙烧物料熔溃是焙烧工序要避免的情况。碳酸钠熔点为851℃。采用Factsage软件算得,n(NaCl)∶n(Na2CO3)=0.5∶1.1时,Na2CO3-NaCl混合物的熔点为741.6℃,因此,焙烧物的料熔溃温度也相应下降。为避免焙烧物料熔溃,Na2CO3-NaCl混合焙烧法处理废SCR脱硝催化剂焙烧温度不能超过750℃。

图4 钨浸出率与焙烧温度的关系曲线Fig.4 Variation in the tungsten leaching rate with roasting temperature

2.5 水浸条件对焙烧渣钨浸出的影响

对于n(NaCl)∶n(Na2CO3)∶n(Ti)=0.5∶1.1∶1,750℃焙烧2 h所得的焙烧渣,在液固质量比为20的条件下,考察水浸温度及时间对钨浸出率的影响。如图5所示,水浸过程钨的浸出速度很快。在35℃时,钨浸出率1 h达到95.3%,2 h达到98.7%,6 h达到99.3%;65℃时水浸的情形与35℃相当,但温度升高至95℃,并未获得更高的浸出率。因此,可以考虑较低温度下,采用延长浸出时间的方法获得较高的浸出率。

图5 温度及时间对钨浸出率的影响Fig.5 Effect of temperature and time on the tungsten leaching rate

选取35℃,水浸时间1 h的条件,考察液固质量比对钨浸出率的影响。如图6所示,液固比是影响钨浸出率的重要因素。液固质量比低于4,浸出率偏低,而液固质量比高于8,浸出率达99%以上。

图6 液固质量比对钨浸出率的影响Fig.6 Effect of liquid-solid mass ratio on thetungsten leaching rate

2.6 原料及焙烧-水浸渣的表征

废SCR脱硝催化剂碱性焙烧后,钨转化为钨酸钠使其得以被水浸出。如图7所示,通过对比原料和水浸渣的XRD图谱可见,经过焙烧后废催化剂原有的锐钛矿衍射峰减弱或消失,纯碳酸钠焙烧得到的水浸渣能找出较弱的钛酸钠衍射峰,而碳酸钠-氯化钠焙烧得到的水浸渣除了能找出钛酸钠的衍射峰,还有更强的衍射峰暂时未能确定其物相。由于焙烧渣中钨酸钠含量较低,未发现其XRD衍射峰。上述XRD分析结果表明焙烧过程发生了矿相重构。

图7 废SCR催化剂粉末和焙烧-浸出渣的XRD图谱Fig.7 XRD patterns of spent SCR catalyst powder and roasting-leaching residue

通过SEM图比较,废催化剂原料的表面粗糙,有细颗粒物分布,如图8(a);纯碳酸钠焙烧得到的水浸渣,粉末粒度明显增大,表面较为光滑,颗粒棱角多,疑似有破碎的痕迹,如图8(b);碳酸钠-氯化钠混合焙烧得到水浸渣的粒度同样明显增大,此外,存在少许细小的四棱柱和六棱柱结构,如图8(c)。实验过程中可明显观察到,水浸渣更容易沉降和过滤,这可能归因于焙烧过程颗粒粒度的增大。

图8 废SCR催化剂粉末和焙烧-浸出渣的SEM像Fig.8 SEM images of spent SCR catalyst powder and roasting-leaching residues

3 结 论

1)通过碳酸钠-氯化钠混合焙烧提钨的单因素实验结果表明,较优焙烧温度为750℃,焙烧时间为2 h;碳酸钠与氯化钠配比是影响提钨效果的重要因素,当氯化钠摩尔分数小于0.5时,焙烧渣的钨浸出率优于纯碳酸钠焙烧所得结果;氯化钠摩尔分数在0.5~0.8之间,钨浸出率与纯碳酸钠焙烧所得结果相当;进一步增加氯化钠配比不仅使提钨效果变差,而且将导致含氯组分的挥发。因此,在适当药剂比例下,采用Na2CO3-NaCl混合焙烧法处理废SCR脱硝催化剂,不仅能降低药剂成本,而且能增加钨的提取率。

2)焙烧过程发生了矿相重构。从水浸渣的SEM图像可以看出,粉体表面有研磨破碎的痕迹,部分颗粒存在解理面和解理台阶;XRD分析表明,废催化剂原有锐钛矿衍射峰减弱或消失,并出现较弱的钛酸钠衍射峰。

3)焙烧渣水浸提钨的实验结果表明,水浸过程钨的浸出速度较快,且温度对其影响较小。工业上可采取较低温度适当延长时间的方法获得较高浸出率;液固比是影响钨浸出率的重要因素,对于分解药剂配比n(NaCl)∶n(Na2CO3)∶n(Ti)=0.5∶1.1∶1,750℃焙烧2 h得到的焙烧渣,在液固质量比大于8,35℃水浸1 h的条件下,钨浸出率达99%以上。