钴资源氨法回收研究进展

2021-07-12郁建成马保中马玉天赵健王成彦

郁建成, 马保中,, 马玉天, 赵健, 王成彦,3

(1.北京科技大学冶金与生态工程学院,北京100083;2.镍钴资源综合利用国家重点实验室,甘肃 金昌737104;3.江西理工大学材料冶金化学学部,江西 赣州341000)

钴是一种银白色的铁磁性金属,表面成银白略带淡粉色,硬度和延展性高于铁[1],具有良好的抗腐蚀性,它的各类化合物广泛应用于制备合金材料、磁性材料和电池材料等[2]。目前世界上大约70%的钴是用湿法冶金方法生产的[3],与火法处理相比,湿法回收具有能耗低、金属回收率高、产品纯度高等优点,在采用湿法浸出时,主要有酸浸法和氨浸法。酸浸过程一般用硫酸或盐酸浸出,然后对浸出液进行氧化除铁和氟化物除钙镁等,最后通过萃取回收其中的钴,该工艺流程成熟,具有金属浸出率高、原料适用范围广等优点,但该过程除了铜、钴、镍等有价金属外,铁、锰、钙、镁等金属也会随之浸出,导致后续净化流程长、设备腐蚀严重且废液处理耗碱量大;而采用氨浸法处理时,只有铜、钴、镍通过与氨形成配合物进入溶液,铁、锰、钙、硅等杂质则大部分不与氨反应进入渣中,大大缩减了后续的净化过程[4]。有研究者对低品位水钴矿的氨浸和酸浸过程进行了详细比较,研究表明尽管浸出工艺酸性体系优于氨性体系,但对后处理工艺,氨性体系优于酸性体系[5],因此,氨浸法回收钴相对于酸浸法来说,具有不可替代的优势。本文在讨论钴资源特点以及氨浸原理的基础上,对近些年钴资源的氨浸过程进行了综述,并对从氨浸出液中回收钴的方法进行了分析比较,为钴资源氨法回收技术的发展提供参考。

1 钴资源情况及分布

目前地球上已经发现的含钴资源可分为陆地钴矿资源、海底铁锰结核和海底富钴结壳资源[6],据美国地质调查局2019年最新统计,全球陆地钴储量约670万t[7],大部分赋存在镍红土矿、镍铜硫化物矿床和铜矿床中,多与铜、镍、金、铁等金属伴生,而在大西洋、印度洋和太平洋等大洋底部存在的钴矿资源超过12 000万t,占全球钴资源的80%以上,但由于技术和其他因素,这些资源还很难进行开发利用[8]。在自然界中,含钴的矿物种类超过百种,其中钴作为基本元素的矿物种类接近60种,但具有经济意义的钴矿物主要是砷化物、硫化物和氧化物3大类,工业上常见的钴矿物主要有辉钴矿、硫钴矿、辉砷钴矿、方硫镍钴矿和钴镍黄铁矿,以及表生矿物中的水钴矿和杂水钴矿,表1给出了主要的钴矿物及其特点[9]。除了从矿石中提取钴资源,从二次废料中回收钴资源也尤为重要,随着钴在合金、催化、电池等行业的广泛应用,废弃的二次资源逐渐增加,特别是失效锂离子电池,已经成为回收钴的重要二次资源,除此之外,由于钴常与镍、铜、锌等矿物伴生,因此在这些金属冶炼过程中产生的中间渣、净化渣也成为提钴的重要二次原料,具体情况如表2所列。

表1 主要钴矿物及其特点[9]Table 1 Main cobalt minerals and characteristics[9]

表2 主要的二次钴资源Table 2 Secondary cobalt-containing resources

全球陆地钴矿资源虽然分布广泛,但极不均衡[10](图1),仅刚果(金),澳大利亚和古巴3国储量之和就占了约全球总储量的80%以上,其中刚果(金)是储量最丰富的国家,约有360万t,占全球总储量的50%左右,主要是沉积型砂岩铜钴矿,具有规模大、品位高的特点,其次是澳大利亚,储量为120万t,主要为红土型镍矿[11]。我国钴矿资源并不丰富,总储量约为8万t,仅占全球储量的1%左右,主要伴生于金川公司的硫化镍铜矿中,且具有开采难度大、分布集中、矿床规模小、矿石品位低、伴生矿多等缺点,已知的钴矿产地有150余处,分布在24个省(区),主要集中在甘肃、山东、云南,山西等地,其中以甘肃省储量最多,约占全国的30%[12],具体分布如图2所示。

图1 世界钴资源分布[10]Fig.1 Distribution of cobalt resources in the world[10]

图2 中国钴资源分布[12]Fig.2 Distribution of cobalt resources in China[12]

从全球范围来看,钴资源呈现3大特点:①资源量稀缺。虽然在大洋底部存在丰富的钴资源,但这些钴资源还很难开发,且陆地钴资源具有不可再生性,按照2019年全球14万t的开采量计算,钴还可以开采约50年。②分布和供应集中。刚果(金)不仅是最大的钴储量国同时也是最重要的供应国,2019年刚果(金)钴原料供应占了全球的72%[13]。③开采难度大。钴主要以铜、镍的伴生资源形式存在,镍、钴伴生矿占据了钴50%的储量,铜钴伴生矿占据了44%的储量,而原生钴储量仅为6%,因此,钴的供应程度受限于铜、镍矿的开采。中国作为钴消费大国,其储量与消费地位极不相称,目前约90%的钴原料来自进口[14],在国内需求逐渐增加与外部因素导致进口不稳定的双重压力下,我国的钴资源供应安全问题不容忽视,在未来不仅要开发针对复杂钴矿物冶炼的新技术,还要注重从二次资源中回收钴。

2 钴资源氨浸过程

2.1 氨浸原理

氨浸法是处理含钴资源的常用方法,一般是以氨水和铵盐的混合溶液作为浸出剂,以保证浸取过程溶液pH不会有太大变化,若溶液中只有氨水存在时有:

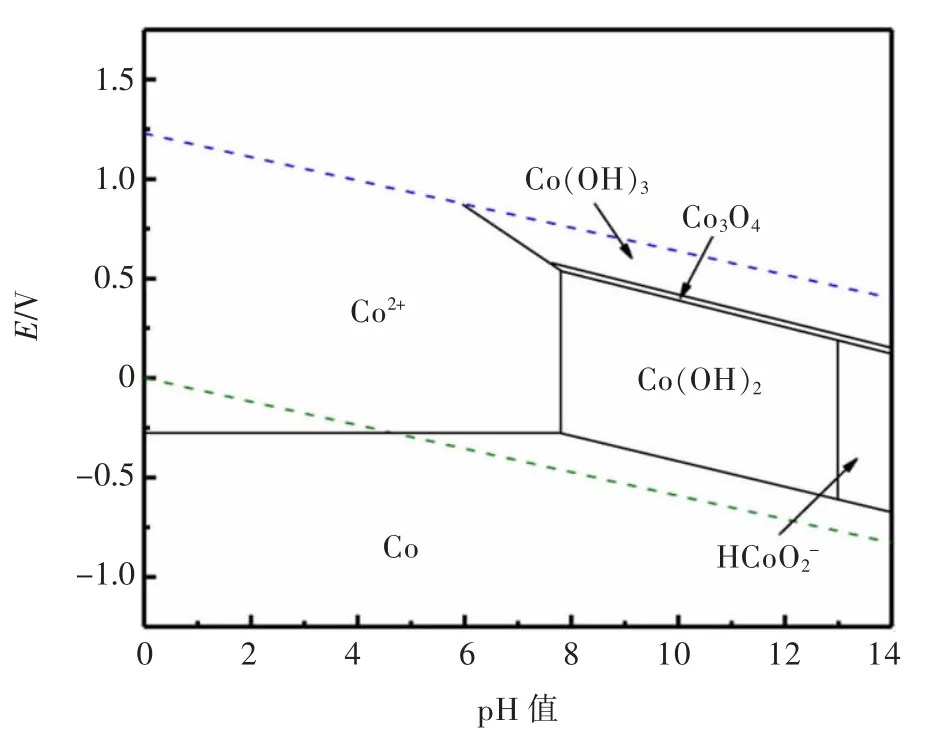

在50℃时,式(1)离解常数K0=1.89×10-5,当NH4OH浓度大于0.1 mol/L(NH3浓度为1.7 g/L),由式(1)可计算出溶液pH值大于12,根据Co-NH3-H2O系E-pH(图3[15]),在此pH值下钴氨配合物不能稳定存在,因此,要使钴形成稳定的钴氨配合物,必须向溶液中加入铵盐,调节浸出液pH至10左右,并形成缓冲溶液。常用的浸出体系主要有氨-碳酸铵,氨-硫酸铵以及氨-碳酸氢氨等[16]。在浸出过程中,配体[NH3]中氮原子上的孤对电子占据钴核外价层空轨道,从而形成稳定配位键[17],使钴以氨配离子([Co(NH3)i2+])的形式进入溶液,实现钴的选择性浸出。在Co-H2O系中(图4[15]),Co2+和Co3+水解pH值分别为7.8和0.8,而形成配合物后它们的水解pH值分别增大到12和13,可以看出,在氨性溶液中,形成氨配离子,大大提高了钴在水溶液中的稳定性。

图3 Co-NH 3-H 2O系E-p H图[15](298 K)Fig.3 E-p H diagram of Co-NH 3-H 2O[15](298 K)

图4 Co-H 2O系E-p H图[15](298 K)Fig.4 E-p H diagram of Co-H 2O[15](298 K)

由于钴有+2和+3价,因此在Co-NH3-H2O体系中,钴与氨有2种价态的配合物形式,即[Co(NH3)i2+]和[Co(NH3)i3+](i=1~6),在氨浸过程中,浸出液pH值一般在10左右,钴首先以[Co(NH3)i2+]形式进入溶液,但由于[Co(NH3)52+]氧化成[Co(NH3)63+]的平衡电位为0.08 V,而空气电位为0.628 V,远高于[Co(NH3)52+]氧化成[Co(NH3)63+]的平衡电位,因此在浸出时,会有部分[Co(NH3)52+]氧化[Co(NH3)63+],并且对于一些含钴的还原焙砂氨浸中,需通入足量氧气以保证浸出率,因此,在浸出液中,钴最终主要以[Co(NH3)63+]形式稳定存在。表3给出了2种价态的钴氨络合物的稳定常数,稳定常数越大,络合物越不容易水解,可以看出,[Co(NH3)63+]的稳定常数较大,可在水溶液中稳定存在。

表3 钴氨配合离子的稳定常数(298 K)Table 3 Stability constants of cobalt-ammonia complexes(298 K)

2.2 钴资源氨浸过程

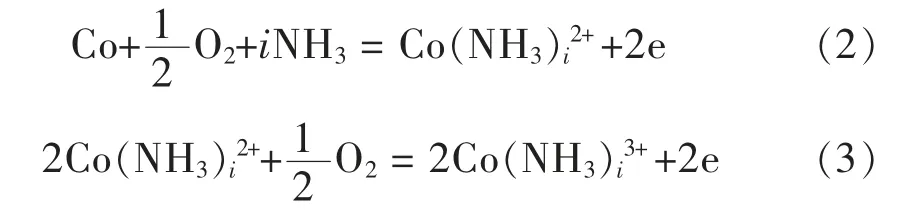

在钴资源的氨浸过程中,首先需要进行预处理,然后在浸出时,根据原料中钴的特点加入适当的氧化剂或者还原剂,如典型的红土镍矿的还原焙烧-氨浸工艺。王成彦等对青海元石山红土镍矿进行了系统的还原焙烧-氨浸工艺研究,主要工艺流程如图5所示[18],首先对还原焙砂进行了水淬、球磨的预处理,水淬后的还原焙砂具有较高活性,然后在浸出过程中通入空气进行氧化浸出,浸出过程中主要发生如下反应:

图5 青海元石山红土镍矿还原焙烧-氨浸工艺流程[18]Fig.5 Reduction roasting-ammonia leaching process of Yuanshishan laterite nickel ore[18]

最终钴以[Co(NH3)63+]形式进入浸出液中,在优化条件下,钴平均浸出率为62.20%[18]。乐颂光等首先对还原后的焙砂进行分级、浆化处理,然后采用三段逆流常压氨浸,在较优条件下,镍浸出率达90.21%,钴浸出率达62.99%,其工艺流程如图6所示[15],目前该流程在处理能力为100 t/d的半工业试验中得到验证。而对于一些钴渣或锰钴渣,钴主要以三价氢氧化物形式存在,Co(OH)3的Ksp为2.5×10-43,在氨浸时较难浸出,因此,加入适量还原剂(常用的有亚硫酸钠、亚硫酸铵、水合肼等),将三价氢氧化物氧化成二价氢氧化物(Ksp为6.3×10-15),可较好的浸出钴,而且还原剂的加入能有效促进钴与氨形成络合物进入溶液。王开毅等在研究金川钴渣氨浸时,通过加入亚硫酸钠作为还原剂,在较优条件下,钴浸出率可达到97.46%[19],在浸出过程中,主要发生如下反应:

图6 还原焙砂三段逆流常压氨浸工艺流程[15]Fig.6 Flow chart of three-stage countercurrent atmospheric ammonia leaching process for reduced calcine[15]

Yang等采用还原氨浸法从低品位异质岩中回收钴和铜,在50℃、1.2倍理论氨水量、液体体积与固体质量之比为3∶1、反应时间为5 h的条件下,钴的浸出率可达98.24%[20]。吴江华等以非洲某冶炼厂所用的高锰氢氧化镍钴为原料,采用氨-碳酸氢铵浸出体系,加入水合肼作还原剂,在优化条件下,钴浸出率达到92.71%[21]。

近年来,随着钴在锂离子电池中的应用不断增加,废旧电池已经成为回收钴的重要二次原料。表4列举了一些采用氨-铵盐体系对锂离子电池中有价金属的分离回收情况,可以看出,对于废旧电池材料的氨浸过程,各种氨-铵盐的浸出体系均有研究,在较多浸出过程中,都引入了SO32-作为还原剂,因此可以根据浸出体系的特点,还采用氨-亚硫酸铵的浸出体系,亚硫酸铵可同时提供还原和缓冲作用,在优化条件下,钴同样有较高的浸出率[27]。除此之外,对镍、铜、锌冶炼中间渣中钴的提取也有较多研究[28-29],赵廷凯等对湿法炼锌中的净化钴渣,采用氨-硫酸铵浸出体系,并通入氧气,在较优条件下,钴浸出率达到89.35%[30],Katsiapi等针对氧化镍矿的硫酸浸出渣,采用氨-碳酸铵浸出体系,钴回收率可达到93%,而锰则留在渣中[31],可以看出氨浸法在对复杂原料的处理时,具有一定选择性。

表4 废旧电池氨浸情况Table 4 Ammonia leaching situation of used batteries

3 从氨浸液中回收钴

在氨浸出过程中,钴以络合物形式有效进入浸出液中,铁、锰、钙、硅等杂质以不溶性的氧/羟基化合物形式除去[32]。近年来,对钴矿石以及二次资源的氨浸出过程研究较为广泛,但对氨性浸出液中回收制备钴产品的回收研究较少,目前报道的主要有沉淀法、气体还原法、溶剂萃取法、离子交换法和蒸氨法等。

3.1 沉淀法

3.1.1 硫化沉淀法

硫化沉淀法的原理是通过加入常用的硫化剂如H2S,(NH4)2S,Na2S等,使溶液中呈溶解状态的金属转变为难溶于水或微溶于水的金属硫化物沉淀下来,除碱金属外,一般金属硫化物在水中的溶解度都较小[33]。课题组前期在研究采用PT5050萃取剂分离低品位镍矿氨浸液中的钴、镍、铜时,对于萃取分离镍铜后的钴氨萃余液,加入硫化钠,钴的沉淀率大于96%,所得钴硫精矿含钴大于40%。工业生产中通常采用(NH4)2S作还原剂和沉钴剂,回收氨性溶液中的钴,Weir D R等对此进行了研究,典型研究结果见表5,采用硫化剂直接从萃余液中沉淀钴,常温下,沉淀剂与溶液中钴摩尔比为3时,钴沉淀率可达97.66%[34]。硫化沉淀法的操作简单便捷,可以迅速达到从氨性溶液中沉淀钴的效果,但这种方法需要严格控制溶液的pH,并且沉淀过程中会产生硫化氢气体以及沉淀出的硫化钴再次溶解时必须加入氧化剂才能溶解完全,给后续钴的冶炼带来很多困难[35]。

表5 硫化沉钴典型结果[34]Table 5 Typical results of cobalt sulfide precipitation[34]

3.1.2 液相还原沉淀法

液相还原沉淀法是首先对钴氨络合物溶液进行还原,再加入NaOH或者草酸盐溶液,沉淀溶液中的钴。由于氨浸液中的钴大部分是以三价钴氨络合物([Co(NH3)i3+])形式存在,其稳定常数高达1 035.2,稳定性极强,直接加入NaOH或者草酸盐无法生成沉淀,需要首先加入还原剂将三价钴氨络合物还原成二价钴氨络合物([Co(NH3)i2+])或破坏三价钴氨络合物的稳定性,再加入NaOH或草酸盐进行沉淀。何沁华在研究废钴锰催化剂中钴的回收时,采用水合肼还原三价钴氨络合物,然后加入NaOH,制得了纯度较高的片状Co(OH)2[36]。尚通明等提供了一种由钴氨络合物制备钴产品的方法,将待处理的钴氨络合物溶液加热,加入还原剂(水合肼、硼氢化钠、多聚甲醛、乙二醇),加入完毕后保温反应,然后搅拌加入NaOH或者草酸盐溶液,可获得氢氧化钴或草酸钴产品[37]。

3.2 气体还原法

气体还原法是向溶液中通入还原性气体从溶液中沉淀金属的过程,主要用于湿法高压冶金。对于氨性溶液的还原,目前报道的有用氢还原硫酸钴氨络合物制取钴粉[38],这也是目前世界上生产钴粉最多的方法,其化学反应方式为:

在还原过程中,温度、氢气压力、硫酸铵浓度、氨和钴的摩尔分子比以及催化剂等对还原过程均有影响。Kunda等在研究用氢还原硫酸钴氨络合物溶液制取金属钴粉时,控制氢气压力为15 kg/cm2,温度为150℃,以氢气为还原剂,硫代乙酰胺为催化剂,可获得形貌和粒度较好的钴粉,并且加入不同的表面活性剂,可获具有不同物理性能的钴粉[39]。陆述贤等针对阿尔巴尼亚低品位红土矿,设计还原焙烧-氨浸-氢还原的工艺,在140℃时,以硫酸铬和糊精做成核剂,用氢还原直接产出高纯镍粉和钴粉,钴还原率为96.5%[40],总回收率达93%以上。加拿大萨斯喀彻温堡冶炼厂采用氢还原法从含有金属的硫酸铵络合物生产系统中,可生产一定量的镍粉、钴粉以及含镍和钴的混合金属粉。主要过程是以镍精矿、镍冰铜、镍钴合金废料以及废镍催化剂为原料,首先进行氧化,再进行氨浸,使Ni,Cu,Co以氨络合物形式进入溶液,然后除去浸出液中的铜、不饱和硫化物以及氨基磺酸氨,最后在氢气压力下,加入纯硫酸亚铁和镍粉为催化剂,镍则从溶液中以金属粉优先沉淀出来,从镍还原尾液中沉淀的硫化钴,以同样的方式生产钴粉[15]。用氢气还原氨性溶液可直接获得金属钴粉,不仅可以制备各种钴的化合物,还广泛应用于军事工业和空间技术中,但还原过程的条件较为苛刻,并且对于含钴的硫酸铵溶液采用高压还原时,获得的钴粉含硫量高。

3.3 溶剂萃取法

溶剂萃取作为一种有效的分离提纯手段,具有平衡速度快,处理容量大,分离富集效果好等特点,在钴的湿法冶金中具有广泛应用。对氨性溶液中萃取金属钴的反应为:

虽然目前提钴的萃取剂有很多,如P204,P507,Cyanex272,Cyanex302,D2EHPA及APT6500等[41-43],这些萃取剂在酸性体系中对钴的萃取率较高,但是对于氨性体系中钴的萃取率较低,这是因为钴氨络合物的稳定常数较大,一般萃取剂无法将钴有效提取出来。陈小红等用氨-硫酸铵-硝酸铵选择性浸出废水处理铁渣中的铜和钴,对氨性萃铜余液采用P507萃取钴,钴的萃取率达98.92%,可较好的从溶液中回收钴[44],虽然在这个研究中,可用P507从氨性体系中萃取钴,但是在萃取钴之前,已经将溶液的pH值调为4左右。吴继宝采用Versatic10酸(一种碳原子数为10的支链烷烃羧酸)萃取低品位红土镍矿氨浸液中的镍和钴,保持提镍萃余液中的铵浓度为0.8~1.0 mol/L,pH值为7~8,并加入钴粉将溶液中的三价钴还原为二价钴,再采用二段萃取可使得钴的萃取率达90%以上[45]。印度的R.K.Jana等采用还原焙烧-氨浸-萃钴-电积的方式,从深海锰结核中回收有价金属,最终钴回收率约为56%[46]。溶剂萃取法在萃取氨浸后的钴氨络合物溶液时,还存在萃取率不高、萃取剂易失效以及特别会出现共萃氨现象,给后续净化或电积过程带来很多不便。

3.4 离子交换法

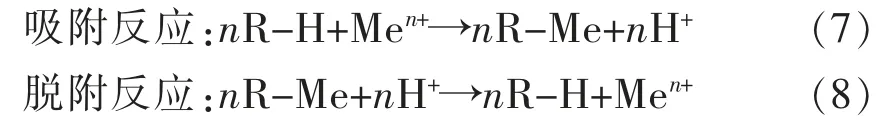

离子交换法也称树脂交换法,是利用离子交换树脂的功能基团和溶液中金属离子交换反应能力差异实现金属分离和提纯的方法[47],离子交换树脂起到媒介的作用,通过吸附和解吸可实现自身再生,其反应方程式为(其中R-H表示阳离子交换树脂,Men+表示金属离子):

黄涛等采用D001树脂(大孔强酸性苯乙烯阳离子交换树脂)吸附氧化铜钴矿氨浸液中的钴,结果表明各金属离子与树脂交换能力强弱顺序为:Cu>Ni>Mn>Zn>Fe>Mg>Co,实现了钴与其他杂质离子的分离,然后用盐酸将钴离子洗脱下来,可得到较高纯度的钴溶液[48]。杜虎在氧化钴生产废水中钴去除的研究中,对氨氮浓度高的含钴废水,采用D1100树脂对钴离子进行吸附,最终钴离子吸附量达99.23%[49]。Hatch W R发明了一种通过离子交换法从氨浸液中回收钴的方法,主要过程是首先通入氢气将钴氨络合物溶液的氧化还原电位调整在-150~20 mV的范围内,然后加入活性炭催化,使溶液中的钴离子处于可交换条件,最后通过Amberlite IRC-84(Rohm&Hass公司生产的一种具有羧酸官能团的阳离子树脂)进行离子交换,钴回收率可达92%以上,用1.8 mol/L的硫酸在40℃下进行剥离,树脂提取的钴可被完全剥离[50]。Hurst F J在研究加压离子交换分离碳酸铵溶液中的镍和钴时,控制溶液pH在7.8~10时,Dowex 50W-X8树脂(15~25μm),可对钴离子有较好的吸附效果[51]。离子交换法可以有效分离氨性溶液中的多中金属离子,但在钴的湿法冶金中,离子交换法一般不用于从溶液中回收钴,主要是深度净化钴溶液中的杂质,而离子交换这种方法本身就具有处理量小,树脂机械强度差等缺点。

3.5 蒸氨法

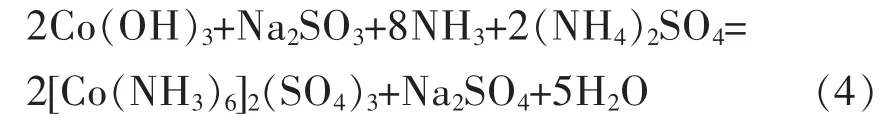

蒸氨法回收氨性络合液中金属的实质是溶液通入蒸汽进行热分解,破坏金属与氨络合物的稳定性,从而获得金属化合物的沉淀,沉淀物一般是水合氧化物或者碱式盐类[52]。蒸氨法适应于氨-碳酸铵和氨-碳酸氢铵的浸出液,尽管蒸氨时会有部分氨气挥发,但是在这个过程中有较高的金属回收率,并且蒸氨的余液和大部分的氨可从新返回浸出,实现了氨的循环利用,一般蒸氨流程如图7所示[53],目前这种方法已经应用于铜[54]、镍、锌[55]等金属的回收,但对钴氨络合物的蒸氨过程中沉淀的析出过程还不明确。Wang等采用氨浸和吸附分离法从溶液废旧锂电池的氨-碳铵浸出中回收Ni、Co、Li。浸出液用锰型锂离子筛吸附锂离子,然后对吸附后液采用蒸氨处理,获得含钴和镍的沉淀,再用硫酸溶解分离,可获得CoSO4和NiSO4产品,Ni,Co的直接回收率可达到94.57%和96.23%[56]。抚顺石油厂在从钼酸钴废催化剂中回收金属的流程中,采用氢还原→氨浸→除砷→蒸发沉淀钴的思路回收钴,蒸氨沉淀经水洗、干燥可获得氢氧化钴。

图7 氨浸-蒸氨法回收金属流程[53]Fig.7 The process of metal recovery by ammonia leaching-ammonia distillation[53]

4 结束语与展望

我国是钴资源较为匮乏的国家,未来不仅要开发低品位铜钴、镍钴以及海底富钴矿物的冶炼方法,还要特别注重从二次资源中回收钴。氨浸法作为一种常用的湿法冶金方法,具有流程短、废液少等优势,在各类钴资源的回收过程中具有广泛应用,在实际氨浸过程中,应根据原料特点,选择合适的氨-铵盐浸出体系,并在浸出过程中根据需要加入相应的还原剂或氧化剂,以保证较高的浸出率。

在氨浸液中钴主要以[Co(NH3)63+]形式存在,络合常数较高,若想通过萃取回收,常规萃取剂很难将其萃取出来,且萃取时也容易产生共萃氨现象,而加入氢氧化钠生成氢氧化钴淀的思路会消耗大量碱和还原剂,气体还原法和离子交换法还存在处理量小、条件苛刻等问题。综合来看,蒸氨法的处理量大,能维持整个过程的氨平衡,适宜工业化生产,是从氨浸液中回收钴的有效方法,但是目前对于钴氨络合物的蒸氨过程还不明确,并且不同形貌钴产品在价值和应用领域中均不同,所以对蒸氨过程中钴产品形貌的控制是值得研究的问题。

虽然氨浸法已经得到了广泛研究,但在一些复杂红土矿的氨浸时,还存在浸出率低、浸出渣夹带高等缺点,因此在氨浸过程中,可通过预浸、多段浸出等提高钴的浸出率,降低杂质影响。而从氨浸液中回收制备钴产品是研究的重点,未来可从钴的应用出发,在对氨浸液中的镍和钴进行综合回收时,直接制备三元电池材料的前驱体或针对氨浸液中难萃取的问题,开发高效、廉价、具有选择性的萃取剂。