蓝钨氢还原制备钨粉工艺研究

2021-07-12喻相标肖杰郭少毓肖义钰廖春发姜平国

喻相标, 肖杰, 郭少毓, 肖义钰, 廖春发, 姜平国

(1.江西理工大学材料冶金化学学部,江西 赣州341000;2.北京科技大学钢铁共性技术协同创新中心,北京100083;3.上海电机学院材料学院,上海201306)

硬质合金具有高硬度、高耐磨性、低热膨胀系数和优良高温强度,被广泛的用来制造各种车床刀具和钻头,被誉为“工业的牙齿”,在工业上有重要的意义。实践中发现,硬质合金刀具材料在使用过程中出现裂纹、断裂的地方主要集中在WC存在粗晶或者大晶粒的地方,消除硬质合金中WC颗粒夹粗或提高WC颗粒均匀性可提高硬质合金的性能,进而延长硬质合金刀具的使用寿命。硬质合金中WC晶粒大小和形貌基本继承于原料钨粉的形貌[1],所以原料钨粉的粒度和微观形貌直接影响烧结过程和烧结后WC的粒度和微观形貌。超细钨粉可缩短硬质合金烧结过程中实现烧结致密化所需的时间和降低实现烧结致密化所需的温度[2],如何制取细而均匀超细钨粉对于提高硬质合金的质量有重要的意义。

1 研究现状

超细钨粉的生产方法有:氧化钨氢还原法、熔盐电解法、卤化钨氢还原法[3]、等离子体法[4]、高能球磨法等,用来制备超细钨粉的原料也有很多选择,可选用黄钨、蓝钨、紫钨、APT、AMT等。

1.1 氧化钨氢还原法

氧化钨氢还原法制备超细钨粉适合工业化连续生产,生产设备简单、操作简单、生产过程中不会引入杂质,是目前工业上应用最为广泛的方法。吴晓东等用WO2.9为原料,在氢还原过程中控制好还原温度,在还原WO2.9的过程中出现WO2.72,直接还原成金属钨粉,得到的钨粉粒度主要集中分布在0.2~0.5μm[5]。朱诗秀通过优化传统氢还原工艺,WO2.72为原料,得到了平均粒径在0.03~0.06μm的钨粉[6]。吴晓东等选取WO3为原料,用氢气经过5次还原、4次氧化,得到粒度约为0.38μm,比表面达3471.8 m2/kg的钨粉,钨粉在低温缓慢的氧化过程中会破碎原有钨粉颗粒,得到更细、更疏松的WO3[7]。李在元等通过封闭循环氢还原法,在循环系统内设置除水装置将还原过程的氢气循环使用,大大减少了还原过程氢气的用量,当还原温度在600℃时得到了粒径在20~60 nm的钨粉[8]。宋志华等采用传统氢还原工艺还原紫钨,生产出结晶度高、热性能稳定、粉体结构疏松、粒度分布均匀的钨粉,钨粉的平均粒径只有26.1 nm[9]。

1.2 熔盐电解法

熔盐电解法[10]和氢还原法相比,其工艺流程更简短,对于原料的选择范围更广,如果直接采用APT[11-12]作为电解质,相较于氧化钨氢还原法采用钨氧化物作为还原剂,缩短了工业流程。且采用电和电极的成本比用氢气作为还原的成本低,没有氢气易燃易爆的危险,采用熔盐电解法还可以除去一些杂质,可制备出纯度很高的钨粉。王旭等使用CaCl2-NaCl-Na2WO4体系,在800℃通过电解可得到平均粒度小于1μm的钨粉,纯度在95%以上[13];冯乃祥等使用NaCl-Na2WO4-WO3体系,电解温度为780℃,也制备出平均粒度小于1μm的钨粉[14]。

1.3 高能球磨法

高能球磨法是一个物理过程,成本低、工艺简单,但在球磨过程中会引入杂质,影响钨粉的纯度。通过球磨工艺来制备微米、亚微米甚至是纳米钨粉,使得球磨的时间会变的很长,导致生产成本增加,能耗变大。Wagner等通过高能球磨法,在实验条件下制备出超细钨粉,平均粒径在5 nm[15];张彩霞等通过高能球磨法,在球磨溶度为40%、球料(质量)比为30∶1、球磨时间为70 h、搅拌速度为750 r/min的条件下得到了粒度小于5μm的钨粉,产率达到了68.93%[16]。

1.4 等离子体法

等离子体法是将普通钨粉加到等离子射流中,使钨粉或钨粉颗粒表面熔融,形成熔滴,快速冷却后,得到球形超细钨粉,球形超细钨粉可作为3D打印技术的钨源[17],球形钨粉的流动性要优于普通钨粉。等离子体法生产超细钨粉对于设备的要求很高,还需要通入保护气体,生产成本较高。侯玉柏等通过等离子体法球化钨粉,用Ar作为工作气体,H2为送粉气体,直接采用水进行冷却,球化后的钨粉表面有轻微氧化[18]。古忠涛等探究了加料速率、钨粉颗粒大小和物料分散方式等对球化钨粉的影响,得出球化前后钨粉粒度变化不大[19]。周武平等也探究了送粉速率、送粉位置和钨粉的原始形貌对于球化结果的影响,在实验条件下,球化率达100%,球化后钨粉流动性、松装密度和振实密度都有明显提高[20]。

1.5 自蔓延高温还原法

自蔓延高温还原法[21]是20世纪60年代提出来的新方法,采用活泼金属作还原剂,利用还原剂自身的燃烧反应释放出大量的热量,使活泼金属还原惰性金属的氧化物或化合物,整个化学反应过程自发持续进行。其工艺简单、产物纯度高、节能环保,但还原过程的燃烧速度和反应过程难以控制,在实际应用中还存在许多工艺技术方面的难题。王延玲等用钨丝作为火源,Mg粉作为还原剂,CaWO4为钨源,通过自蔓延高温还原法得到平均粒径为0.87μm的钨粉[22]。史冠勇等用WO3为钨源,Mg为还原剂和火源,MgO为添加剂,通过自蔓延高温热还原可得到粒度为1.39μm的钨粉,但钨粉中存在大量细钨粉和粗大钨粉,粒度分布不均匀[23]。

1.6 其他方法

制备超细钨粉的方法还有卤化钨氢还原法、反向微乳液介导法[24]等,或者通过优化传统工艺来制备超细钨粉,先用湿法工艺或火法工艺制备出纳米前驱体,然后采用氢气还原纳米前驱体生产超细钨粉。曾效舒等利用Na2WO4和盐酸反应得到粒径在70~120 nm的纳米氧化钨,将纳米氧化钨放置在氢和碳的气氛中还原得到纳米钨粉,钨粉的粒径在20~30 nm[25]。傅小明在空气中煅烧高纯APT得到WO3,经过3次还原2次氧化钨得到粒径小于0.5μm的钨粉,比表面积达2.68 m2/g[26]。吴桐等用AMT(偏钨酸铵)为原料,葡萄糖为碳源,将葡萄糖溶液和AMT混合后煅烧,再用氢气还原煅烧后得到的粉末,最后得到平均粒度为46 nm的钨粉,钨粉中C含量为0.05%(质量分数)[27]。李艳军等以钨酸铵为原料,将钨酸铵和硫酸混合,在超声的条件下得到钨酸沉淀,干燥后在700℃下还原,最后得到粒度均匀的准球形钨粉,在钨酸铵溶液中加入十二烷基硫酸钠作为分散剂后,钨粉的平均粒径为1.5μm,钨粉表面也变得更光滑[28]。游峰等用AMT为原料,通过喷雾干燥处理后得到球壳状的颗粒,粒度30~40μm,煅烧后得到WO3,在750℃下进行氢还原得到平均粒径为0.44μm的钨粉[29]。崔云涛等通过喷雾干燥法处理AMT,得到中空球形的前驱体,煅烧后再用氢气还原制备钨粉[30]。刘晓平等通过等离子体气相蒸发法,用钨粉作为原料制备出平均粒径在200 nm的球形钨粉[31]。韩煜娴等用H2O2氧化钨粉,经过蒸馏、烘干、焙烧、研磨后得到纳米WO3,采用两段氢还原法制取超细钨粉,钨粉的平均粒径为60 nm,两段氢还原的温度分别为650℃和800℃[32]。

实验室制备超细钨粉的方法有很多,但工业上制备超细钨粉的方法主要是氧化钨氢还原法和等离子体法,氧化钨氢还原法制备出的超细钨粉主要用于生产WC,等离子体法主要用于制备球形超细钨粉,应用于3D打印技术和高端领域。

W-O体系中,钨的氧化物有多种稳定存在,用来制备超细钨粉的原料也由黄钨变成了蓝钨、紫钨[33]。蓝钨和紫钨在合适的工艺条件下都可制备超细钨粉[34-35],紫钨的微观形貌为棒状和针状,透气性好,适合作为生产超细钨粉的原料。紫钨氢还原过程中还原路径一般是WO2.72→WO2→W,在WO2.72还原成WO2这一过程中需要严格控制还原气氛中水蒸气分压,在水蒸气分压较低的条件下,WO2.72的晶体结构上滋生出细小的WO2颗粒,然后再被还原成钨粉,在水蒸气分压较高的条件下,WO2.72晶体表面会形成WO2聚集体,这种聚集体在后续的还原过程中不易分散,会影响最终钨粉的粒度和形貌。蓝钨粉末微观形貌为块状,表面粗糙存在很多不规则的裂纹,这些裂纹使得蓝钨也具有良好的透气性,适合作为制取超细钨粉的原料。

蓝钨是目前制取钨粉使用最广泛的原料,控制好蓝钨氢还原过程的工艺参数可生产出超细钨粉,但氢气分子体积小、移动迅速,难以在实验过程中对其扩散行为进行有效监测,因此可以从微观模拟的角度对蓝钨氢还原过程进行研究。姜平国课题组基于密度泛函理论,对蓝钨的氢气吸附和扩散研究,模拟了氢气在蓝钨表面吸附并生成水分子以及氢气由蓝钨表面扩散至晶体内部的过程,发现蓝钨的纯O终止表面容易吸附氢气,计算出氢气从蓝钨晶体表面扩散至内部的活化能为1.832 eV[36-41]。虽然密度泛函理论可以从原子尺度模拟氢气在蓝钨表面的吸附和扩散,但对于蓝钨氢还原过程模拟还需要从更大尺度上进行。

蓝钨氢还原制取超细钨粉时,对于钨粉粒度影响顺序为:还原温度>氢气流量>装舟量,吴晓东对蓝钨氢还原过程进行研究,还原温度是制取超细钨粉的关键,还原温度越高,钨粉颗粒越粗[5]。基于此,本文对蓝钨氢还原制取超细钨粉过程中,氢气流量、还原温度和还原时间对钨粉形貌进行了研究。

2 实验研究方法

氢气还原蓝钨的过程随着温度和湿度的改变会出现不同的还原历程[42-43],在高温高湿的条件下,还原是逐级进行的(WO2.9→WO2.72→WO2→W);在低温干燥的条件下,可能直接从高价钨氧化物还原成钨粉(WO2.9→W,WO2.72→W)。采用控制变量法,在不同条件下进行蓝钨氢还原实验,探究还原温度、氢气流量及还原时间对钨粉形貌的影响。

2.1 实验操作流程

蓝钨氢还原实验步骤如下:

1)称取5 g蓝钨原料,倒入刚玉坩埚中,称量并记录,将装有蓝钨原料的坩埚送入卧式电炉内石英管中。

2)调整坩埚位置,使其位于温度传感器正下方。将内石英管塞口塞紧,检查气密性。

3)以100 mL/min的速率通入氩气15 min,排除外石英管内空气。以10 K/min的速度升温至设定温度,在达到设定温度后,关闭氩气,以设定流量通入氢气,反应一段时间后,关闭氢气,以100 mL/min的速率通入氩气,开始降温至室温。

4)到达室温后,关闭氩气,取出坩埚称量、记录。将坩埚内粉末装入样品袋,将实验所得样品进行场发射扫描电镜(FE-SEM)检测。

2.2 实验装置及实验样品

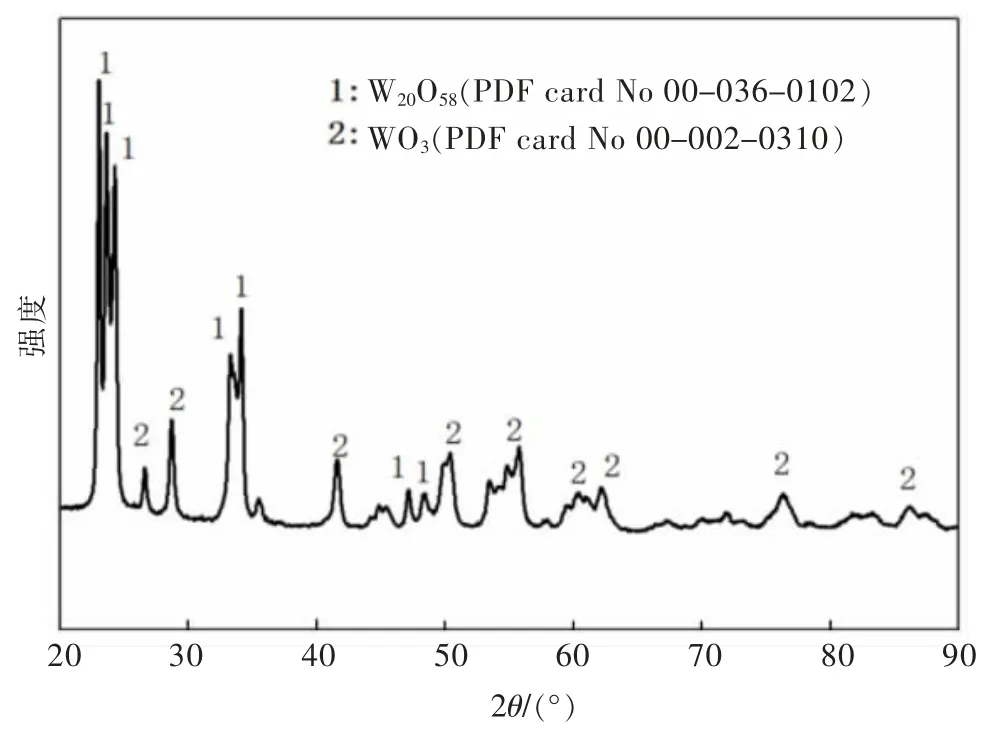

实验中所用蓝钨样品的X射线衍射图谱如图1所示,实验装置如图2。样品中主要含有蓝钨(W20O58或WO2.9)(PDF标准卡号:00-036-0102)和黄钨(WO3)(PDF标准卡号:00-002-0310),基本不含其它杂质,所用氢气和氩气均为高纯气体,氢气露点(水分子体积数)为0.82×10-6,氧含量不高于0.01×10-6。

图1 蓝钨样品XRD图谱Fig.1 XRD pattern of blue tungsten oxide

图2 实验装置示意Fig.2 Experimental device diagram

3 蓝钨氢还原实验结果分析

本文所用样品中含有WO3,且在氢还原过程中产物含有单质钨和钨的中间氧化物以及水蒸气,整个还原过程是极其复杂的。在实际条件下,可能出现水蒸气扩散受阻,局部水蒸气分压很高,而影响还原反应的主要因素就是温度和实际条件的P(H2O)/P(H2)[43-44]。可能出现的局部高水蒸气分压,会进一步使还原过程复杂化,且复杂的物料组成也不适宜制备超细钨粉。

3.1 还原温度对钨粉形貌的影响

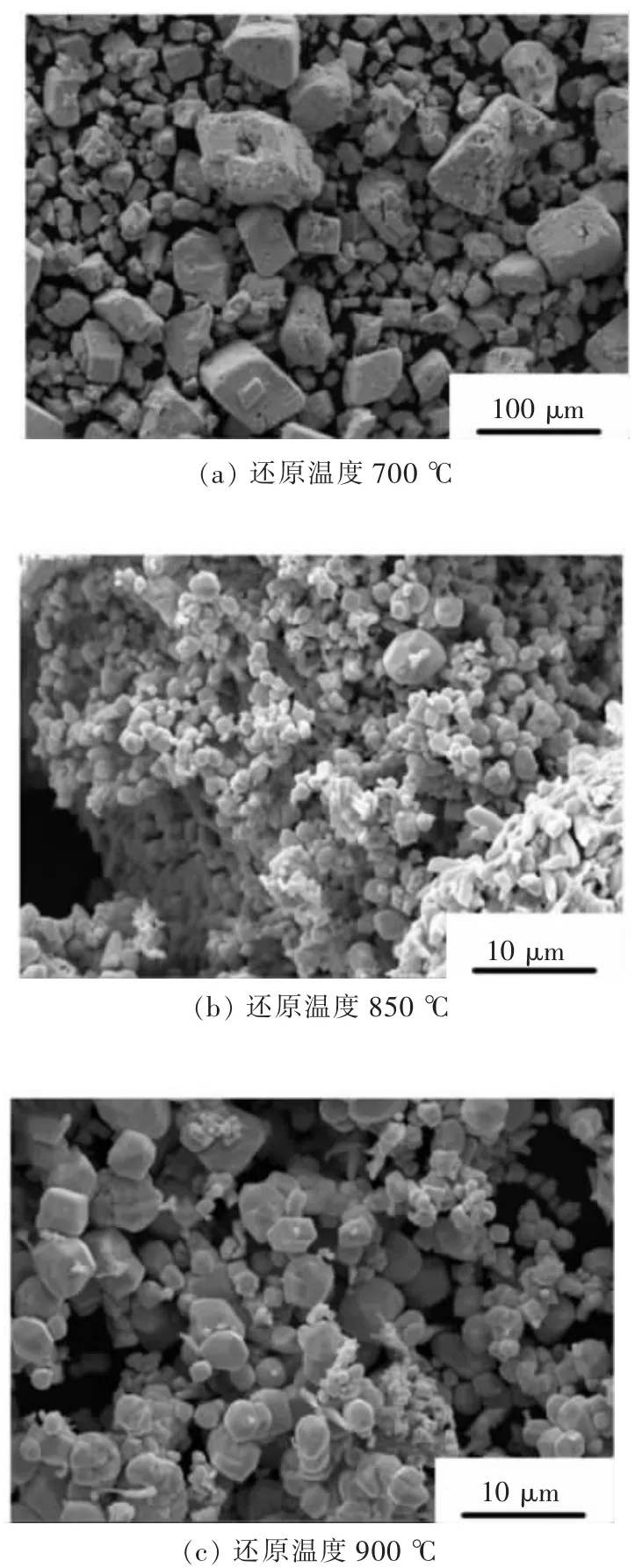

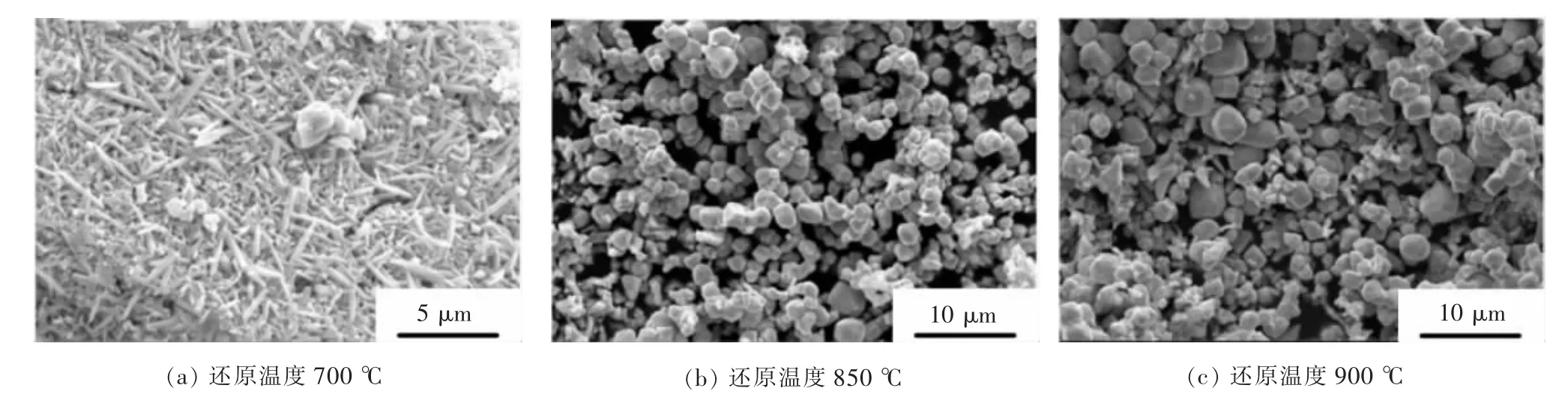

图3,图4所示分别是不同温度下蓝钨氢还原产物的SEM图,从图3中3张图片可以看出,850℃下的还原产物颗粒细而均匀,形貌最好。700℃下产物还保留着部分蓝钨的微观形貌,而当氢气流量增大到150 mL/min时,还原产物的微观结构中出现了大量针状结构,和紫钨的微观结构类似。900℃下的产物则出现了少数大颗粒和小颗粒,均匀性下降。还原温度首先直接影响的就是还原反应的速度和还原反应历程,还原温度越高,还原反应发生的速度就越快,在本实验中,还原速度的变化将直接影响炉内水蒸气的分压,影响还原过程中炉内P(H2O)/P(H2),进而影响还原历程。在还原过程中,出现高水蒸气分压的地方,容易形成易挥发的氧化钨水合物。虽然生成的氧化钨水合物最终会被还原成钨粉,但其本身是一种易挥发的物质,会吸附在已还原的钨粉颗粒上,造成钨粉颗粒的长大。其次高温也容易使细小颗粒的钨粉聚集、融合,图3(c)和图4(c)中出现的粗大颗粒就是还原温度过高造成的。

图3 蓝钨在氢气流量为100 mL/min不同温度下还原55 min的SEM图像Fig.3 SEM images of blue tungsten hydrogen reduction products with different temperature at 100 mL/min hydrogen and 55 min reduction time

图4 蓝钨在氢气流量150 mL/min不同温度下还原55 min的SEM图像Fig.4 SEM images of blue tungsten reduction products with different temperature at 150 mL/min hydrogen and 55 min reduction time

3.2 氢气流量对钨粉形貌的影响

图5所示为不同氢气流量下蓝钨氢还原产物的SEM图,其中图5(a)、图5(b)、图5(c)、图5(d)、图5(e)、图5(f)的还原条件只有氢气流量不同。图5(a)中颗粒的均匀性明显不如图5(b),较大的氢气流量有利于得到均匀的钨粉,图5(c)、图5(d)、图5(e)、图5(f)也可以得出一样的结论。氢气流量的大小会影响炉内气体的流速,氢气流量越大,炉内气体的流速就越快,还原反应产生的水蒸气也更容易被带走,炉内实际的P(H2O)/P(H2)的值就会变小,有利于抑制氧化钨水合物的生成,容易得到均匀的细钨粉。图5(a)中钨粉形貌和图5(b)有很大区别,图5(b)中颗粒大部分呈现出颗粒状的粉末,表面光滑,图5(a)中只有少量规则颗粒。这是因为两者还原过程中氢气流量不同,前者的氢气流量较小,炉内气体流速较慢,还原反应生成的水蒸气不能及时被原料表面气流带走。在局部高温高湿的条件下,钨的氧化物和水蒸气生成易挥发的氧化钨水合钨,吸附在已还原的钨粉颗粒上,最终形成了图5(a)中不规则的形状。

图5 不同条件下蓝钨氢还原产物的SEM像Fig.5 SEM images of hydrogen reduction products of blue tungsten under different conditions

3.3 还原时间对钨粉形貌的影响

图6所示为不同还原时间的蓝钨氢还原产物的SEM图,其中图6(a)、图6(b)、图6(c)、图6(d)、图6(e)、图6(f)的还原条件只有还原时间不同。图6(c)和图6(f)的颗粒明显要比图6(a)、图6(b)、图6(d)、图6(e)均匀,形貌也更好。还原时间越长,还原就越充分,较长的还原时间可以将还原过程中出现的细小颗粒聚集、融合,减少钨粉中出现夹细的现象。过长的还原时间又容易使钨粉进一步聚集、生长,出现夹粗的现象,还原时间长也会造成生产效率低下,增加生产成本。

图6 不同条件下蓝钨氢还原产物的SEM图像Fig.6 SEM images of hydrogen reduction products of blue tungsten under different conditions

4 结 论

对蓝钨氢还原工艺进行研究,探究还原温度、氢气流量和还原时间对钨粉形貌的影响。当还原温度为700℃、氢气流量为150 mL/min、还原时间为55 min时,钨粉中针状晶体,微观形貌和紫钨相似。还原温度对于产物钨粉的形貌影响最大,其次是氢气流量和还原时间。

1)氧化钨氢还原法制备超细钨粉工艺简单、流程简短,适合大规模的工业生产。蓝钨是一种合适原料,通过控制好还原温度、氢气流量等工艺参数,可生产出均匀的超细钨粉。

2)在蓝钨氢还原法制备超细钨粉的过程中,可采用大的氢气流量,控制好还原过程中的还原温度和还原时间,可通过较高的温度和较长的还原时间来提高钨粉的均匀性。

3)用氧化钨氢还原法生产超细钨粉的过程中,原料钨的氧化物的形貌和粒度会影响钨粉的形貌和粒度,可采用其他工艺先制备出超细、均匀的前驱体,通过优化传统工艺,还原前驱体来制取超细钨粉。