HTPB推进剂疲劳特性试验研究

2021-07-12许进升杨晓红杜红英

许进升,杨晓红,陈 雄,杜红英,李 辉

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.中国人民解放军63961部队,北京 100012; 3.晋西工业集团有限责任公司,山西 太原 030027)

引 言

固体推进剂药柱在火箭发动机全寿命周期内会受到不同形式的交变载荷的作用,如交替温度载荷、运输振动等[1]。交替载荷短时间内不会造成推进剂药柱宏观失效,但推进剂受长时间疲劳载荷其力学性能会显著下降,易引起发动机工作异常甚至发生事故。因此研究推进剂疲劳失效的影响因素及损伤发展规律,具有重要应用价值。

针对温度交替载荷,Zhang G等[2]研究了不同环境温度下复合材料的疲劳特性,结果表明因为材料颗粒与基体的热膨胀系数不同,高温下会发生脱粘,导致复合材料承受载荷的能力下降。王玉峰等[3]发现高低温循环作用下,装药星尖处应力最大,温度转换期间药柱累积损伤增长最快,并且损伤增长率随着升降温速率的增加而增大。邓斌等[4]仿真获得了药柱危险部位的最大Mises应力随温度的变化曲线,分析了不同贮存温度对药柱寿命的影响。Mivehchi H[5]和Via J等[6]研究了温度对复合材料疲劳损伤的影响,并建立了温度相关的疲劳寿命预测模型。

疲劳试验中频率的影响是不能忽略的,不同条件下推进剂药柱所承受的载荷频率是不同的,如加工、运输和勤务处理情况下振动载荷频率在0.01~10 Hz左右,舰船摇摆条件下振动频率一般为1~100 Hz,而空空导弹在长途奔袭和挂飞过程中的振动频率可高达1 000 Hz。王鑫等[7]研究了海洋环境对立式贮存值班状态固体推进剂粘接界面损伤分布的影响。郑雪等[8]采用红外热像仪对PBX块状试样在单轴压缩载荷下的疲劳过程进行了试验研究,发现PBX的疲劳温升与疲劳加载的频率、应力及试样状态有很大关联性。Duan Z等[9]研究了合金在52.5 Hz和20 kHz下的疲劳特性,结合微观图像对断裂机制的频率效应进行了分析。李高春等[10]应用线性累积损伤模型,获得了环境温度载荷作用下药柱的累积损伤特性。童心等[11]针对HTPB推进剂的疲劳试验表明应变幅值和频率越大,材料力学性能下降越快,积累的损伤越大。总的来说,频率的影响尚无统一的定论,目前材料疲劳寿命与频率的关系有两种观点:一是频率高,循环加载产生的热量来不及散发,温度升高,导致热软化,疲劳寿命降低;二是加载频率低,每个周期蠕变损伤增加,从而疲劳寿命减小。

考虑到空空导弹在长途运输及挂机飞行过程中的振动频率能达到上百赫兹[11],因此频率是疲劳试验中不能忽视的一个因素。本研究针对HTPB推进剂开展了不同加载应力和加载频率下的疲劳试验,并结合红外热成像系统实时监测疲劳试验中材料的表面温升,记录HTPB推进剂在交变载荷作用下的热力学响应,并通过开展疲劳加载一定次数后的单轴拉伸和电镜扫描试验,分析疲劳损伤对HTPB推进剂力学性能的影响。

1 试 验

1.1 试验设备与系统

疲劳试验在南京理工大学火箭总体技术实验室动态热机械分析仪(DMA,美国BOSE公司ELF3200)上进行,试验系统主要包含以下几个部分:(1)DMA主机和控制装置,试验机的核心装置,起到控制和数据存储的作用;(2)美国SUN公司保温系统,型号为SUN-ET1-2,用于精确控制试验温度,确保试验时的温度波动值不超过±1K;(3)液氮罐,接受温度装置的指令输出液氮,调节保温箱内温度,该系统能实现精确的位移控制和力控制,振动频率范围为10-5~200 Hz,温度范围为123~473 K。利用红外热像仪实时监测HTPB推进剂试件表面温度,FLIRA615红外相机的响应光谱范围为7.5~14 μm,空间分辨率达到640×480像素,热成像图采集频率为25 Hz,相机的热分辨率在298 K时小于0.025 K,一般为0.02 K。试验在封闭的环境中进行,所有试件表面均喷涂一层黑色亚光漆,用来降低发射光的干扰,使试件表面热辐射率得到提升,环境温度保持常温293 K。

1.2 试验夹具与试件设计

复合固体推进剂相比于金属材料,其力学性能复杂,尚没有疲劳试验标准可查。开展疲劳试验的原则是尽可能模拟材料的实际工作环境中的受力情况,并且能够与现有试验设备仪器对接好。

考虑到固体推进剂药柱在生产、运输和贮存过程中,受力以拉/压为主,因此研究时采用拉/压疲劳试验方法。由于DMA控制箱的尺寸较小,决定采用自主设计的夹具,夹具体使用铝块制作,具体尺寸如图1所示,单位mm。

图1 试件夹具尺寸图Fig.1 Clamp size chart for specimen

由于HTPB推进剂极易受到环境湿度的影响,原始的方形板状材料贮存在干燥箱中。试验前用模具将原始HTPB推进剂压制成15 mm×5 mm×5 mm的试件,然后用环氧树脂A、B胶将所制成的HTPB推进剂试件上下两端与铝制夹具粘结,再通过夹具与DMA控制器的夹具联接,试件尺寸与夹具的连接方式如图2所示。试件制作完成后静置30 min,使环氧树脂胶充分固化,放入343 K保温箱中保温48 h,然后放入干燥箱中自然冷却,以消除机械加工产生的残余应力。

图2 HTPB推进剂试件与夹具示意图Fig.2 Schematic diagram of HTPB prepellant specimen and clamp

1.3 疲劳试验方法

疲劳试验采用应力控制模式,在单轴正弦循环应力下对试件进行恒幅疲劳加载,试验中主要考虑加载最大加载应力和频率两个因素的影响。应力比R=σmin/σmax,大小为0,则疲劳过程中的实时应力为:

(1)

式中:σ为实时应力;σmin为施加的最小应力;σmax为施加的最大应力,应力幅值Δσ=σmax/2;f为频率;t为时间。

在疲劳试验过程中,σmax取值设定为0.1、0.2、0.3、0.4、0.5、0.6和0.7 MPa,加载频率选取1、5、20、100和200 Hz,总计35组试验,每组试验相同条件重复3次,同时用红外热像仪进行HTPB推进剂试件表面温度数据的采集,记录下材料疲劳断裂时的循环加载次数,一般试验规定,钢在经受107次、非铁(有色)金属材料经受108次循环载荷作用时不发生断裂的最大应力称为疲劳强度(也称为疲劳极限),HTPB推进剂属于软质推进剂,一般认为达到106次循环加载次数而不断裂的应力可作为HTPB推进剂的疲劳极限。应力波形如图3所示。

图3 疲劳试验中的应力波形Fig.3 Stress—time curve for fatigue tests

1.4 疲劳-拉伸试验方法

疲劳-拉伸试验是在疲劳试验的基础上开展的,其试验设备仍采用DMA试验系统。具体试验方法如下:

(1)开展疲劳试验,其最大加载应力设置为0.4 MPa,频率设置为20 Hz,分别循环加载100次、1 000次、10 000次和40 000次(未达到疲劳断裂),然后静置回复,待试件恢复零应力状态后对其进行单轴拉伸试验,单轴拉伸速率为0.5 mm/s,对应的应变率为0.033 3 s-1,其同等应变率的未疲劳的HTPB推进剂单轴拉伸试验已在试验机上开展过;

(2)将疲劳试验的最大加载应力设置为0.2 MPa和0.3 MPa,加载频率设置为20 Hz,分别循环加载40 000次(均未疲劳断裂),然后恢复零应力状态后继续单轴拉伸试验,试验应变率为0.033 3 s-1。每个条件下试验重复3次,试验环境温度均为293 K。

2 结果与讨论

2.1 疲劳过程中的热力学响应

2.1.1 疲劳过程中的力学响应

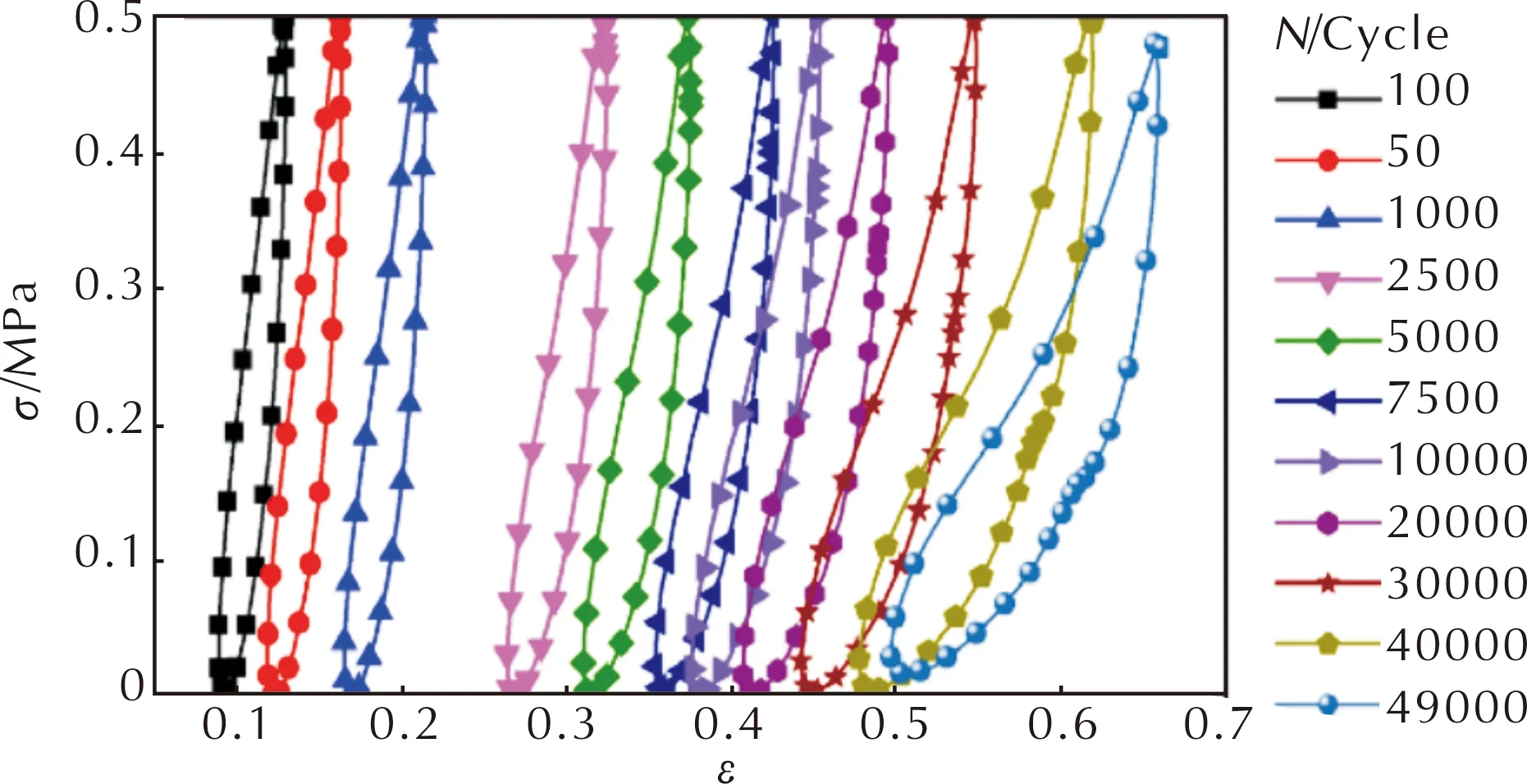

由于HTPB推进剂是黏弹性材料,当承受周期性变化的正弦应力时,材料会产生周期性的正弦应变,但是应变落后于应力,应力与应变之间有相位差,称为滞后角。因此,应力—应变曲线为如图4所示的滞回环(以最大加载应力0.5 MPa、频率100 Hz为例)。

图4 最大应力0.5 MPa、频率1 000 Hz时的应力—应变滞回环Fig.4 Stress—strain hysteresis loops for 0.5 MPa of σmax and 100 Hz of frequency

从图4可以看出,随着循环次数的增加,滞回环逐渐右移,表明峰值点和谷点的应变都在不断增加。谷点(应力为0)时,应变不能完全恢复,一般将这种应变定义为残余应变,这说明材料由于黏弹性效应在疲劳加载过程中发生了明显的蠕变现象。同时发现滞回环的形状由规整的椭圆形逐渐向弯曲不规则的扁状形变化(在疲劳断裂的前几百次循环中尤其明显),且滞回环的面积随着循环周次的增加而增大,这说明材料的损伤发展逐渐增强。

图5给出了不同加载频率下HTPB推进剂疲劳应变随循环加载次数的变化曲线。从图5可以看出,疲劳峰值应变呈现三阶段的发展规律:初始变形阶段、稳定发展阶段和加速阶段。初始阶段,变形增长较快,应变曲线呈明显上凸状,该阶段持续时间较短;稳定发展阶段,应变增长速率大幅降低,每个循环周期产生的变形量累积较小,持续时间较长;加速阶段曲线上凹,应变快速发展直至材料疲劳断裂。疲劳谷点应变有相似的前两个发展阶段,没有最后将要疲劳失效的应变快速增长阶段。

图5 疲劳应变随循环次数的变化曲线Fig.5 Strain curves along with the change of cycles

当疲劳加载频率相同时,最大加载应力越大,相同循环加载次数下的疲劳峰值应变越大,疲劳谷点应变越小,疲劳谷点应变与疲劳峰值应变的差值随着最大加载应力的增大而增大。而当最大加载应力保持不变时,加载频率越大,相同循环加载次数下的疲劳峰值应变越小,疲劳谷点应变越小,但是二者之间的差值随着加载频率的增大而减小。

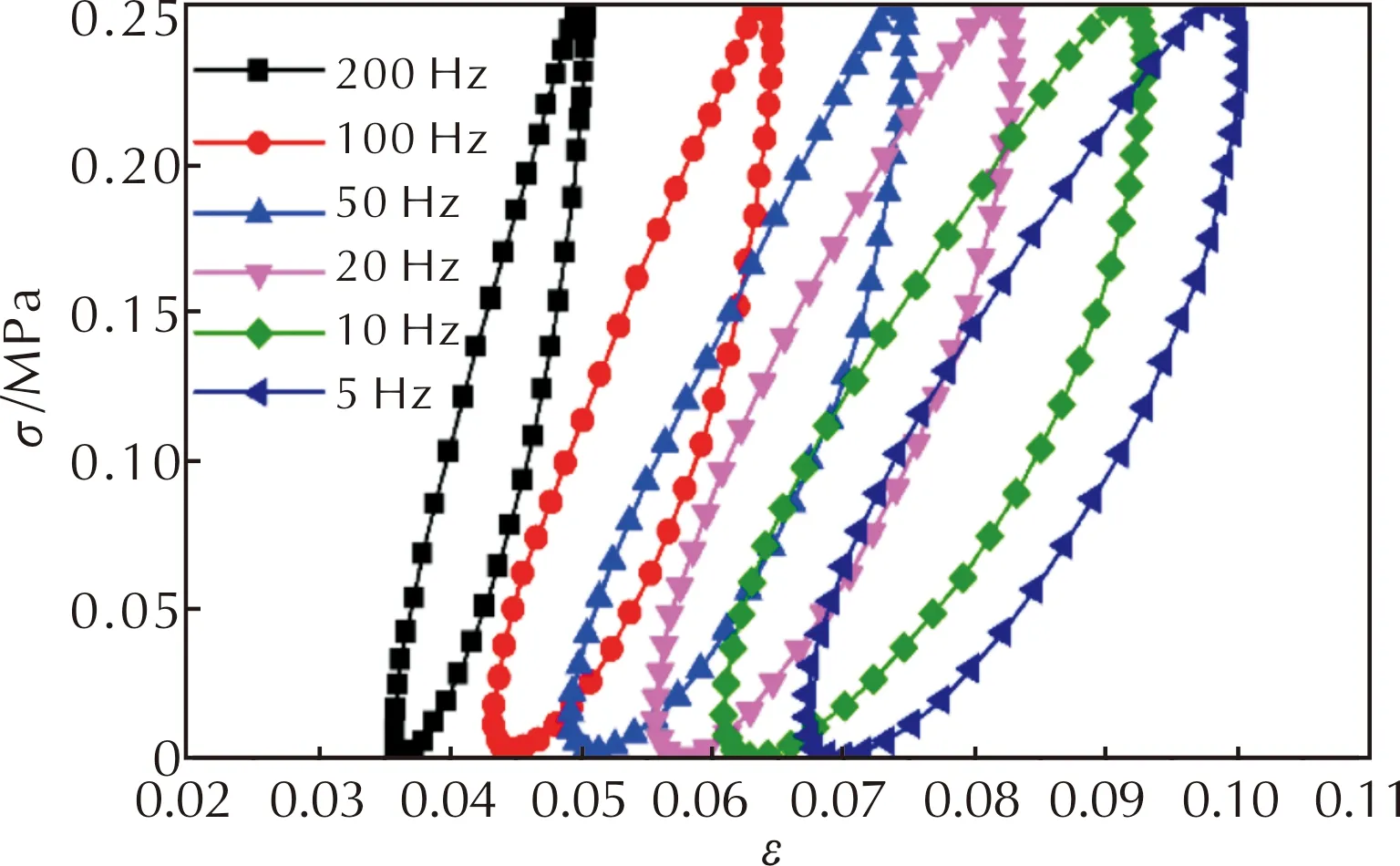

为了更好地体现疲劳过程中加载频率对滞回环的影响,选取了相同最大加载应力(σmax=0.4 MPa)、相同循环加载次数下(取值为103次)不同加载频率的滞回环,如图6所示。从图6可以看出,当最大加载应力保持不变时,加载频率越大,滞回环越向左移动,表示疲劳峰值应变和疲劳谷点应变都变小。同时可以看出滞回环面积和宽度也越来越小,表明黏性能量耗散也越少,这与最大加载应力减小疲劳寿命增大的原理是相一致的。

图6 相同最大加载应力和循环次数下不同频率的滞回环Fig.6 Stress—strain hysteresis loops in different frequencies for the same maximum stress and cycles

2.1.2 疲劳过程中的温度演化及分析

根据热力学第一、第二定律以及材料的本构方程,可以推导出HTPB推进剂在疲劳加载中的热力学函数表达式[12]:

(2)

式(2)表明,在无外热源产热的条件下,材料疲劳过程中的热力学响应由3个部分组成:热传导效应、热弹性效应和非弹性效应,可以用式(2)解释HTPB推进剂疲劳加载中的温度变化。热传导效应会让材料表面的温度场变得均匀分布,最终向着一个稳定值发展。热弹性效应是由材料的弹性变形引起的,卸载之后是可回复的,是一种可逆的热力学现象,会造成每个疲劳周期内材料温度产生微幅的周期性变化,但其引起的平均温升为零。而非弹性效应会引起不可逆的热力学现象,绝大部分产生的能量通过黏性耗散的方式释放,是造成推进剂试件温度变化的主要原因。

通过红外热像仪实时采集了疲劳过程中HTPB推进剂的试件表面温度的数据,图7是最大加载应力为0.7 MPa、加载频率100 Hz时HTPB推进剂试件表面温度场随循环加载次数变化的热成像图。从图7可以看出,在疲劳载荷作用下,由于HTPB推进剂内部微观组分的变化出现局部应力集中,致使材料表面温度分布不均匀,并且呈现推进剂试件中部温度高、两端温度较低的情形。

图8为最大加载应力为0.7 MPa、加载频率100 Hz时,疲劳试件的中部区域温升随时间的变化曲线,点A、B、C、D、E、F、G、H和I所对应的温度场变化过程与图7一致。

图7 疲劳加载中材料表面温度变化热像图Fig.7 Thermal imaging figures of specimen surface during the fatigue loading

图8 疲劳试验中材料温升变化曲线Fig.8 The temperature curve of specimen during the fatigue loading

由图8可知,当最大加载应力高于疲劳极限时,HTPB推进剂在疲劳加载中的温度变化由3个阶段组成:第一阶段表示初始温升阶段(A~D),A点表示试验开始时,试件的表面温度与周围环境几乎保持相同。随着循环次数的增加,试件经历了快速温升,如B、C和D点所示,材料局部发生疲劳形变,HTPB推进剂由于黏性耗散释放大量的热量,试验开始阶段材料和环境的温差较小,对流换热中的热量损失也不大,材料表面产热速率高于材料和环境的热交换率。因此,材料表面温度迅速升高;第二阶段为温度稳定阶段(D~G),该阶段材料产热速率降低,同时因温差大与周围环境的热量交换更快,从而达到了某种平衡,温度变化趋于相对稳定的状态,只在较小范围内波动,该阶段占据了疲劳寿命的绝大部分;第三阶段为温升快速上升阶段(G~I),在此阶段,材料逐渐产生裂纹并且迅速扩展,因黏性损耗和微缺陷处的摩擦受力,裂纹尖端区域放出大量的热量,温度迅速上升,当温度达到最高值时,材料疲劳失效。

图9给出了不同加载频率下HTPB推进剂试件疲劳过程中表面最高温升的变化趋势。

图9 推进剂疲劳过程中表面最高温升变化曲线Fig.9 The highest temperature rise curves of specimen during the fatigue loading

从图9可以看出,当加载频率保持相同时,随着最大加载应力的增大,材料的变形速率也迅速增大,造成HTPB推进剂产热能量快速增加,第一阶段的温升梯度明显上升,非弹性效应主导HTPB推进剂试件疲劳过程的热耗散。第二阶段的稳定温升也随着最大加载应力的增大而增大。同时对比来看,当最大加载应力保持不变时,加载频率越大,HTPB推进剂试件的温升也相应的越大,这是由于HTPB推进剂承受的疲劳载荷频率越大,循环作用产生的热量来不及向周围扩散,致使温升增大。

2.2 疲劳损伤对HTPB推进剂力学性能的影响

为了研究疲劳损伤对HTPB推进剂力学性能的影响,针对疲劳加载一定次数后的推进剂试件开展单轴恒速拉伸试验,并对推进剂的拉伸断面进行电镜扫描,以期从宏观和微观上获得HTPB推进剂的疲劳损伤机理。

图10给出了疲劳加载一定次数后HTPB推进剂单轴拉伸试验和未疲劳推进剂试件同等拉伸速率的单轴拉伸试验对比图。

图10 推进剂疲劳前后单轴拉伸曲线对比图Fig.10 Uniaxial tension properties of the propellant before and after the fatigue tests

从图10中可以看出,循环加载一定次数后的HTPB推进剂的初始弹性模量、屈服应力和最大抗拉强度均小于未疲劳材料,存在较大程度地衰减,并且循环加载次数越多,降低程度越大,力学性能劣化越厉害。疲劳损伤还与疲劳过程中的加载应力有关,最大加载应力越大,疲劳积累的损伤量也越大,力学性能就会越差。同时可以发现,与未疲劳的材料的单轴拉伸曲线相比,疲劳后的HTPB推进剂的单轴拉伸曲线呈现“S”形,应力—应变曲线有两个拐点。未疲劳的HTPB推进剂在单轴拉伸时在拐点处,颗粒与基体黏结界面出现“脱湿”现象,力学曲线发生弯曲。而疲劳后的HTPB推进剂的单轴拉伸曲线出现两个拐点,表明由于疲劳往复加载使HTPB推进剂产生了二次“脱湿”损伤,材料出现了循环软化,拉伸相同应变产生的应力小于未疲劳的单轴拉伸应力。

图11给出了最大加载应力0.4 MPa、加载频率20 Hz下的HTPB推进剂不同循环加载次数后的单轴拉伸断面电镜扫描图。

图11 HTPB推进剂的拉伸断面电镜扫描图Fig.11 Scanning electron microscopes of the tensile section for HTPB propellant

从图11可以看出,HTPB推进剂颗粒含量高,高氯酸铵(AP)大颗粒表面光滑,分布较为均匀,大颗粒多呈圆形和椭圆形。循环加载100次时,许多不同形状的AP颗粒和基体粘结界面开始出现“脱湿”现象,“脱湿”点首先出现在大颗粒及大颗粒聚集区,表明大颗粒更容易发生“脱湿”。循环加载到1 000次时,HTPB推进剂出现了较多的孔洞,表明越来越多的颗粒出现了“脱湿”,当材料受到交变载荷加载时,“脱湿”点不断经历张开闭合的过程。循环加载到40 000次时,基体开始出现撕裂,微裂纹发展汇聚形成宏观裂纹,材料很快疲劳断裂。

3 结 论

(1)HTPB推进剂承受疲劳应力载荷加载时,会产生周期性的正弦应变,但是应变落后于应力,应力应变曲线形成滞回环。随着循环次数的增加,滞回环逐渐右移,表明峰值点和谷点的应变都在不断增加,疲劳峰值应变呈现三阶段的发展规律:初始变形阶段、稳定发展阶段和加速阶段,同时发现滞回环的形状由规整的椭圆形逐渐向弯曲不规则的扁状形变化。

(2)在没有外热源产热的条件下,材料疲劳过程中的能量模型包含4个部分:热传导效应、热弹性效应、非弹性效应以及微缺陷摩擦热点效应。非弹性效应会造成不可逆的热力学现象,产生的能量绝大部分以黏性耗散的形式释放,是造成推进剂试件温度变化的主要原因。HTPB推进剂试件在疲劳过程中的温度变化可以分为3个阶段:初始快速上升阶段、温度稳定阶段和温升快速增加阶段。

(3)循环加载一定次数后的HTPB推进剂的初始弹性模量、屈服应力和最大抗拉强度均小于未疲劳材料,存在较大程度地衰减,循环加载次数越多,降低地程度越大,力学性能劣化越厉害。最大加载应力越大,疲劳积累的损伤量也就越大,力学性能就会越差。