Al和AP粒径对CL-20推进剂燃面团聚及凝相产物特性的影响

2021-07-12吴浩明陈林泉董新刚

吴浩明,陈林泉,董新刚,敖 文,刘 露

(1.西安航天动力技术研究所,陕西 西安 710025;2.西北工业大学 航天学院,陕西 西安 710072)

引 言

铝粉以其熔点低、能量高、相容性好等优点,广泛应用于固体火箭发动机推进剂中。铝的加入一方面能够提高推进剂的比冲和能量密度,抑制发动机的高频不稳定燃烧;另一方面,铝颗粒在推进剂燃面处发生团聚,导致燃烧过程中形成大量大尺寸的凝聚相产物(CCPs),不仅造成两相流损失,而且由于粒子冲刷作用加剧了绝热层和喷管的烧蚀,危害发动机的工作安全[1]。因此,研究推进剂中铝颗粒的团聚及CCPs特性对发动机的设计具有重要意义。

目前,对推进剂中铝颗粒燃烧的研究主要有两种方法:一是通过光学拍摄的方式,对团聚铝的形成过程进行可视化研究;另一种是通过产物收集的方式,对含铝推进剂CCPs的组分、含量、粒度分布等进行分析。

铝团聚过程的可视化拍摄实验主要依赖于精细化的光学诊断技术,难点在于克服高压下推进剂燃烧烟雾对团聚过程拍摄的干扰[2]。Liu等[3]通过对铝团聚过程高速拍摄,研究了压强对HTPB推进剂燃面铝团聚物粒径的影响,发现当压强从2.07 MPa升高到6.89 MPa后,燃面处团聚铝粒度减小。Takahashi等[4]使用高速相机拍摄了0.1 MPa下AP/AN/Al/Oct复合推进剂燃面处铝的团聚过程,实验结果表明:随着铝含量的增大,燃面处团聚铝的粒径也逐渐增大。刘鑫[5]使用同样的方法,研究了推进剂燃速对燃面处铝团聚过程的影响,发现燃速的增大缩短了燃面处团聚铝的滞留时间,使得铝团聚程度降低,团聚铝平均直径减小。

对于CCPs的收集与理化特性研究,主要通过密闭燃烧器法,使用水、乙醇、丙酮、惰性气体等冷却介质对CCPs进行淬熄,再进行收集、分析粒径分布等特性。刘佩进等[6-7]利用水作收集介质,对HTPB推进剂和NEPE高能的CCPs进行了收集,研究了压强变化对其粒径分布的影响。Jeenu等[8]采用淬熄弹技术,研究了淬熄距离对HTPB推进剂CCPs粒度分布的影响,发现淬熄距离越大,团聚程度越大。肖立群等[9]通过恒压燃烧室,对1 MPa下含铝HMX-CMDB推进剂的CCPs进行了收集,发现增加铝粉含量后产物粒径增大。

本研究针对CL-20高能推进剂,开展了燃面处铝颗粒团聚过程可视化拍摄实验及CCPs收集实验,观测了推进剂燃面处铝颗粒的团聚、滞留过程和CCPs的微观形貌,研究了Al和AP粒径对CL-20推进剂团聚物滞留时间及CCPs粒度分布的影响。

1 实 验

1.1 实验系统

CL-20推进剂燃面铝颗粒团聚可视化拍摄实验系统主要由透明窗燃烧室、长焦显微镜头、高速相机、点火控制系统、数据采集系统及进/排气系统组成,实验系统示意图如图1所示。

图1 实验系统示意图Fig.1 Schematic picture of the experimental system

CCPs收集实验系统是在上述实验系统的基础上,撤去由高速相机和长焦显微镜头组成的拍摄系统,将推进剂药条夹具台更换为盛有冷却介质的收集容器,从而完成搭建。系统中密闭燃烧室由测试段和压力容器段组成,总高1 000 mm,内径144 mm,测试段高260 mm,压力容器段高740 mm。

1.2 实验方法

CL-20推进剂配方及实验工况见表1。

表1 CL-20推进剂配方及实验工况Table 1 CL-20 propellant formulations and experimental conditions

燃面处铝颗粒团聚可视化拍摄实验所用推进剂药条尺寸为4 mm×4 mm×30 mm。高速相机拍摄频率2 700 fps,曝光时间45 μs,图像分辨率1 024×1 024。经过对图像进行尺寸标定,得到每个像素代表的实际大小为2.72 μm×2.72 μm,因此实验所能观测到的视场范围为2.79 μm×2.79 mm。通过对拍摄图像进行灰度图转换、阀值分割、团聚物轮廓勾勒、计算最大内切圆直径等操作,最终获得团聚物粒子的粒度参数。

CCPs收集实验所用推进剂药条尺寸为25 mm×25 mm×5 mm,冷却介质采用去离子水,药条端面距离液面5 mm。对于收集到的含凝相粒子悬浊液,首先进行抽滤初步获得凝相产物,然后对产物进行离心、洗涤、干燥、超声分散等处理。采用QuantaTM 250 FEG型扫描电子显微镜,观察CCPs的微观形貌;采用X射线衍射仪,对CCPs进行物相分析;采用Mastersizer 2000型激光粒度仪,对CCPs的粒度分布进行测量。

2 结果与讨论

2.1 燃面处铝颗粒团聚可视化分析

燃面处铝颗粒的团聚过程可以分为3个阶段:累积、聚集和团聚[5]。团聚铝形成后,一般要经历在燃面处的滞留,期间不断融合周围未团聚的铝颗粒及其他团聚铝,最终随燃气流脱离燃面。图2对比了3种不同配方CL-20推进剂燃面处铝颗粒团聚情况,可以看出,3种推进剂在1 MPa下燃烧时均存在明显的团聚现象,燃面处团聚物的粒径较小,一般在40 ~ 60 μm,团聚过程还未完全完成。已经脱离燃面的团聚物中粒径分布范围较宽,最小约为40 μm,最大可达约280 μm。

图2 3种配方推进剂燃面处铝颗粒团聚对比Fig.2 Comparison of aluminum agglomeration on the combustion surface of three kinds of formulations

通过对比3种配方推进剂整个团聚过程图像,发现推进剂C2燃面处团聚物融合现象较为严重,融合后形成的大颗粒团聚物数量明显多于推进剂C1和C3,由此定性分析推进剂C2更易发生团聚。

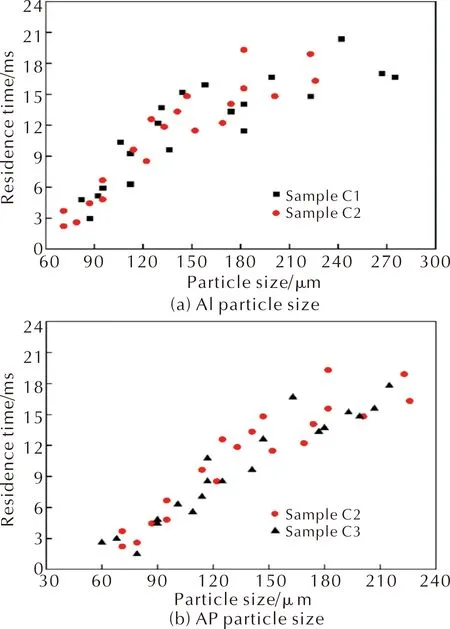

2.2 燃面处团聚物滞留时间统计分析

铝团聚物在燃面处形成后,一部分立即随着燃气流动脱离燃面;一部分则滞留在燃面处,不断与其他团聚物和未发生团聚的铝颗粒发生融合,经过一段时间后才脱离燃面。本研究定义燃面处团聚物的滞留时间始于观察到团聚物的生成,止于团聚物脱离燃面,对应团聚物的粒径为团聚物脱离燃面时的粒径。为了研究滞留时间的影响因素,统计了每种工况下20个团聚物粒子的滞留时间,统计结果如图3所示。

图3 Al和AP粒径对团聚物滞留时间的影响Fig.3 Effect of Al and AP particle size on the residence time of aggregations

由图3可以看出,团聚物滞留时间具有较大的不确定性,对于同一配方相同粒径的团聚物,其滞留时间也存在一定的差异。但从整体上看,随着团聚物粒径增大,团聚物滞留时间逐渐增大。对于粒径分布在60~270 μm之间的团聚物,其滞留时间在1~20 ms。对于相同粒径的团聚物,Al粒径对其滞留时间没有明显影响;AP粒径对滞留时间的影响主要分布在团聚物粒径为120~180 μm段,在这一范围内推进剂C2团聚物滞留时间比C3大2~3 ms。推测产生这种现象的原因是AP粒径减小后,推进剂燃面分解速率加快,粒子受到的燃气推力增大,且燃面退移加快导致燃面处团聚物的滞留受到制约,从而加速脱离燃面。

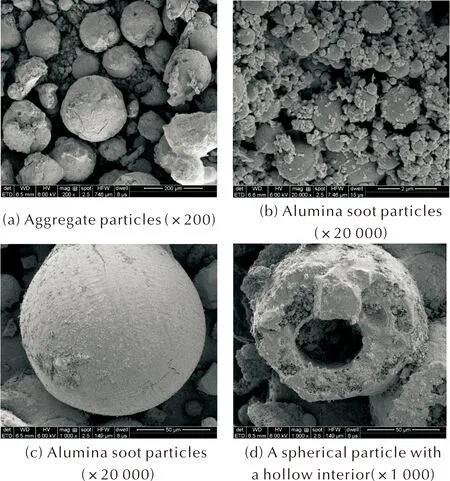

2.3 凝相燃烧产物微观形貌分析

CCPs主要包括大粒径的团聚物和小粒径的氧化铝烟尘颗粒[10]。通过扫描电镜对收集到的CCPs进行微观形貌观察分析,结果如图4所示。

由图4可看出,团聚物的粒径一般可达几百微米,一部分呈规则的球形,一部分呈破碎状或聚集状;氧化铝烟尘颗粒的粒径一般约为1 μm,呈球形或椭球形,小颗粒通常附着于大颗粒表面。图4(c)是一个规则的球形团聚物颗粒,直径约120 μm,其表面存在少许褶皱和裂纹,且附着有部分细小的氧化铝烟尘颗粒。图4(d)是一个内部中空的球形颗粒,这种颗粒的形成是由于液态铝受热膨胀,冲破表面的氧化铝层溢出所致。

图4 CCPs扫描电镜图像Fig.4 SEM images of CCPs

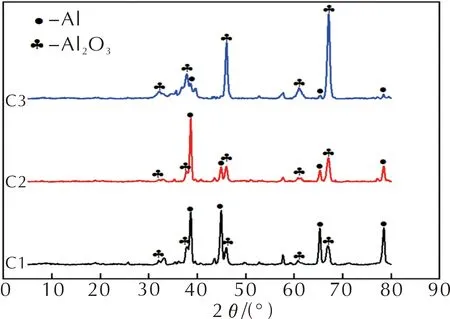

2.4 凝相燃烧产物物相分析

利用X射线衍射技术,对收集到的CCPs进行了物相分析,衍射角2θ为5°~80°,结果见图5。

图5 CCPs的X射线衍射图谱Fig.5 X-ray diffraction patterns of CCPs

通过将XRD衍射峰的峰位和强度与标准PDF卡片对比发现,3种配方推进剂CCPs中主要存在Al2O3和Al两种物质,掺混有极少量的AIN和CrC等杂质,推测AlN是Al和N2在高温下反应生成的,CrC是镍铬点火丝的燃烧残渣。推进剂C1中Al的4个衍射峰显著强于C2和C3,推进剂C3中Al2O3的衍射峰更强。由于XRD图谱峰的面积表示晶体含量,峰面积越大,晶体含量越高,因此可以定性确定推进剂C1的CCPs中Al含量显著大于C2和C3,推进剂C3中Al含量极少,几乎完全转化为Al2O3。

2.5 凝相燃烧产物粒度分析

为保证粒度分析数据的可靠性,每种工况下进行了两次重复性实验,结果表明每组实验结果误差均在5%以内,取两次实验结果的平均值进行分析。

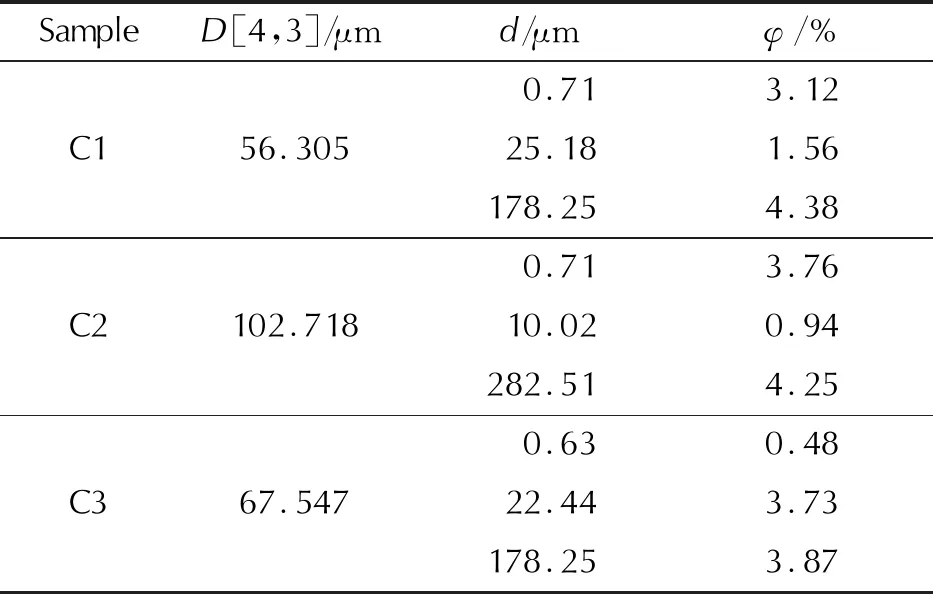

本研究以CCPs的体积平均粒径D[4,3]表征铝颗粒的团聚程度。虽然团聚物颗粒脱离燃面经过一段时间燃烧后,收集得到的CCPs粒径相比燃面处团聚物的粒径有所减小,但CCPs的粒度分布仍能在一定程度上反映出燃面处团聚物的粒度特征。表2对3种配方推进剂CCPs的体积平均粒径D[4,3]、峰值粒度d及其对应的体积分数φ进行了统计。从表2可以看出,推进剂C2的D[4,3]显著大于C1和C3,表明其CCPs中大粒径团聚物含量较高,团聚程度最为严重。这与燃面处铝颗粒团聚过程可视化拍摄观测到的实验结果相符。

表2 CCPs粒度特征信息Table 2 Particle size information aspect of CCPs

图6反映了Al和AP初始粒径对CCPs粒度分布的影响。

图6 Al和AP粒径对CCPs粒度分布的影响Fig.6 Effect of Al and AP particle size on the particle size distribution of CCPs

由图6(a)可以看出,两种推进剂的CCPs粒度均呈现出三峰分布的特点,随着铝初始粒径的减小,CCPs的最大峰值粒度增大,对应的体积分数有所减小;最小峰值粒度不变,对应的体积分数有所增大。分析原因是当Al粒径为13 μm、含量相同时,小粒径铝颗粒分布较密,易于相互融联,团聚程度较大;当Al粒径为29 μm时,大粒径铝颗粒加热后不易发生融联,相互聚集程度小,且大粒径铝颗粒距离燃面火焰更近,易于发生单颗粒着火燃烧,从而使得团聚程度减小。

由图6(b)可看出,当AP粒径由116 μm减至69 μm,CCPs的最大峰值粒径由282.5 μm减至178.3 μm,10 μm左右的CCPs体积分数显著增大,1 μm左右的CCPs体积分数则显著减小。分析原因是AP粒径减小导致燃速增大,使得燃面处团聚物颗粒的滞留时间减小,“融合增长”过程得不到充分发展,大颗粒团聚物粒径有所减小,10 μm左右的粒子体积分数增大;另一方面,AP粒径的减小使得燃面的微观结构发生改变,如图7所示,由AP粒子形成的“口袋”容积减小[11],其中包含的铝颗粒数目变少,导致一个口袋形成的大颗粒团聚物粒径减小。

图7 AP粒径对团聚口袋模型影响Fig.7 Effect of AP particle size on the agglomerate pocket model

3 结 论

(1)随着团聚物粒径的增大,燃面处团聚物的滞留时间逐渐增大;对于粒径分布在60~270 μm之间的团聚物,其滞留时间在1~20 ms。

(2)CCPs中主要存在Al和Al2O3两种物相,扫描电镜图像中团聚物呈球状、破碎状或聚集状,粒径可达几十到几百微米,小颗粒氧化铝烟尘呈规则的球形或椭球形,通常附着于大颗粒表面,粒径一般在1 μm左右。

(3)Al粒径由29 μm减小到13 μm,导致CCPs最大峰值粒度增大,1 μm左右的粒子体积分数增大,团聚程度增大;AP粒径由116 μm减小到69 μm,导致CCPs最大峰值粒度减小,1 μm左右的粒子体积分数减小,团聚程度减小。