含铝HMX-CMDB推进剂燃烧残渣特征分析

2021-07-12肖立群李吉祯樊学忠

肖立群,李吉祯,裴 庆,樊学忠

(西安近代化学研究所,陕西 西安 710065)

引 言

高能量始终是提高推进剂性能所追求的目标之一。铝粉由于其高燃烧热值、高密度、稳定性好及廉价等优势被广泛应用于固体推进剂中。铝粉燃烧不仅能够大幅度提高火焰温度,还能提高推进剂比冲和导热性[1-2]。研究表明,铝粉质量分数为15%时,推进剂比冲能够提高10%左右[3]。铝粉在推进剂燃烧过程中会产生大量凝聚相燃烧产物,其中一定大小的固相颗粒物有助于抑制发动机的不稳定燃烧[4-5],但使用铝粉产生的大粒径团聚物会造成推进剂燃烧效率降低并威胁发动机安全性[6-9]。因此,有必要研究含铝推进剂燃烧产生的残渣特征。

基于硝铵的复合改性双基(CMDB)推进剂,具有燃速可调范围大、力学性能好等优点,是首选的低特征信号推进剂[10]。使用铝粉可以进一步提高该类推进剂能量。目前对该类推进剂中铝的燃烧产物研究较少。为进一步了解CMDB推进剂中含铝凝聚相燃烧产物的形成机制及影响因素,本研究针对含铝HMX-CMDB推进剂体系,通过调整配方中球形铝粉的含量和粒径,对其燃烧性能及燃烧残渣的形貌和组分进行分析,并初步研究了铝粉含量及粒径对燃烧残渣粒径分布的影响。

1 实 验

1.1 原材料及仪器

硝化棉(NC,D级),四川北方硝化棉公司;硝化甘油(NG),西安近代化学研究所;奥克托今(HMX,5类),甘肃银光化学工业集团有限公司;球形铝粉,d50分别为1~2、13和30 μm,陇西西北铝九鼎粉材料有限公司;吉纳(DINA),山西北化关吕化工有限公司。

立式行星捏合机(2L);ZeissStemi 2000体视显微镜,德国卡尔蔡司股份公司;JSM-5800扫描电子显微镜,日本电子株式会社;LINKISIS元素分析仪,英国牛津;充氮调压式燃速仪。

1.2 样品制备

4种含铝HMX-CMDB推进剂样品基础配方(质量分数)为:NC,27%;NG,30.5%;HMX(5类)及球形铝粉共37%;DINA,3.5%;Pb-Cu催化剂及功能助剂,2%。通过调整HMX和Al的相对含量及铝粉粒径,制备表1中的4种样品。

表1 推进剂样品组成Table 1 Propellants sample compositions

推进剂样品采用淤浆浇铸工艺制备。将混合好的固料加入到配置好的液料中,然后在2L行星捏合机中混合1 h。混合好的药浆在真空下倒入模具中并在70℃下固化72 h,得到推进剂样品药块。将药块根据需要进行切割,得到满足实验测试条件的样品。

1.3 燃速测定

将推进剂药块切成5 mm×5 mm×150 mm的药条,然后用聚乙烯醇对其表面进行包覆以保证端面燃烧。样品在恒压燃速测试仪中采用靶线法测定燃速。测试温度20℃,N2气氛,压强范围2~18 MPa。

1.4 推进剂表面熄火

将推进剂样品紧压在铜台面上,然后放入充氮气恒压燃烧室中。由于铜的高导热性,当燃烧表面接近台面时,样品由于热量散失而熄灭。这样在样品烧尽之前可以获得熄火燃面。

1.5 残渣收集及处理

将推进剂药条放入充氮恒压燃烧室中,当燃烧室压强恒定时进行点火,燃烧完全后收集燃烧室中的残渣。将残渣放入装有少量无水乙醇的玻璃瓶中,然后进行5 min的超声处理以分散聚集颗粒并除去表面炭黑,超声完后静止3 min使残渣沉淀,除去上层乙醇。将上述过程反复处理3次,最后将玻璃瓶中残留的乙醇烘干,得到灰色的残渣颗粒。

2 结果与讨论

2.1 推进剂燃速及熄火表面特征

利用靶线法测定了4种推进剂样品在2~18 MPa下的燃速(u)及压强指数(n),结果见表2。

从表2可以看出,增加铝粉用量后燃速在各压强下均出现明显下降。这一方面是由于HMX含量及氧系数的降低使推进剂燃烧时热量释放减少;另一方面由于铝含量的增加,燃面处铝颗粒熔融吸热程度增加,抑制了推进剂燃烧。另外,实验结果还表明与含AP和RDX的CMDB推进剂一样,增大铝粉粒径会使燃速轻微上升[11-12]。这可能是由于粗粒径铝颗粒易于随气流离开燃面,在燃面处的熔融吸热程度较小。而细铝颗粒由于比表面积较大,易于熔融,吸收燃面热量较多,而其燃烧时对推进剂表面的热反馈有限,造成燃速下降。

表2 推进剂样品燃速测定结果Table 2 The test results of burning rate for propellant samples

在2 MPa下样品A1的熄火表面照片如图1所示。可以看到熄火表面主要呈珊瑚状,其中存在大量球形颗粒,主要包括少量大粒径团聚物及大量铝颗粒聚集在一起形成的簇状结构。这种簇状结构是在推进剂中NC/NG分解后铝颗粒表面熔融联结在一起形成的,类似于Babuk等提出的“金属骨架”结构[13-14]。

图1 推进剂A1的熄火表面照片Fig.1 SEM image of extinguished surface of propellant A1 sample

2.2 燃烧残渣的种类及成分分析

收集各推进剂样品在恒压燃烧室中1 MPa压强下燃烧得到的固体残渣颗粒,并使用光学显微镜和扫描电子显微镜对其形貌进行观察并对其成分进行分析。根据观察到的形貌差异,残渣主要分为以下几类:

(1)表面较为平滑的球形团聚物颗粒。如图2所示,它们的粒径分布较宽,在光学显微镜下表面主要有金属灰色[图2(c)]和白色[图 2(d)]两类,这是铝团聚物液滴在燃烧时氧化程度不同导致的。其中白色颗粒氧化较为完全,表面光滑,球形化程度较好。EDS结果表明这种颗粒氧元素含量略大于铝元素,且两元素比例接近Al2O3。灰色颗粒粒径通常都在几十微米以上,表面存在褶皱较多,且形状不规整,其表面铝含量明显高于白色颗粒,说明铝含量较高。

图2 球形颗粒显微照片Fig.2 Photos of spherical particles

(2)表面有孔洞的球形颗粒。这种颗粒粒径在几十微米左右,表面的孔洞只能通过电子显微镜才能观察到,且部分颗粒表面有突出结构(见图3)。Price等[3]认为由于部分团聚物在受热后并没有完全转变为液态,但液体的张力仍使团聚物成为球形。若这时团聚物被冷却,表面不会被熔融的液体完全覆盖,从而出现孔洞。另外,在图3(b)中可以看到孔洞内部有参与团聚的初始铝颗粒存在。

图3 表面有孔的球形颗粒显微照片Fig.3 Photos of spherical particles with pores

(3)表面有裂纹的球形颗粒(见图4)。这种颗粒粒径小于100 μm,其表面破裂可能是由于部分冷却的团聚物再次受热,内部的熔融铝体积膨胀,撑破表面氧化铝壳层所致。

图4 表面有裂纹的球形颗粒SEM图Fig.4 SEM image of spherical particle with cracks on the surface

(4)破裂的颗粒(见图5)。这种颗粒数量较少,粒径通常在100 μm以上。图5(a)中可以看到破裂颗粒内部为中空结构,这是由于铝在高温下熔融形成的液态产物从团聚物内部喷出所致,这一过程也造成了团聚物的破碎。由图5(b)可以看出,这种破碎颗粒是由球形团聚物演变而来。

图5 破裂颗粒的照片Fig.5 Photos of broken particles

(5)带有氧化铝帽状结构的团聚物颗粒。这类颗粒有球形也有不规则形状,在光学显微镜下,可以看到这类颗粒颗粒部分为白色,部分为灰色,见图6(b)和(c)。

图6 带有氧化物帽状结构的颗粒显微照片Fig.6 Photos of particle with oxide “cap”structure

SEM照片显示这两部分之间存在明显界线。EDS测定结果表明,颗粒较亮部分的铝含量明显低于较暗区域,说明这种颗粒一半富集白色氧化铝,一半富集灰色金属铝。这是由于铝团聚物液滴在完全熔融情况下,由于张力的作用使氧化铝聚集在液滴的一边,并由于金属铝的氧化使氧化铝部分逐渐增加。当铝液滴在未燃烧完全时被猝灭并冷却,便形成了这种带有白色氧化铝“帽”状结构的颗粒。其他文献中也报道过这种结构的团聚物[15-16]。

(6)多个球形颗粒结合成的不规则聚集体。这种聚集体在收集到的残渣中不仅数量最多,粒径较大,并且种类也较多。包括白色氧化铝颗粒聚集体[见图7(a)]、银色铝颗粒聚集体[见图7(b)]及其他形貌球形颗粒的聚集体[见图7(c)]。这类聚集态结构是由于铝颗粒在燃面上受热后熔融部分相互结合,并在熔融成液态之前被冷却后所形成。

图7 球形颗粒的不规则聚集体Fig.7 Photos of irregular aggregates of spherical particles

2.3 铝含量及粒径对残渣粒径的影响

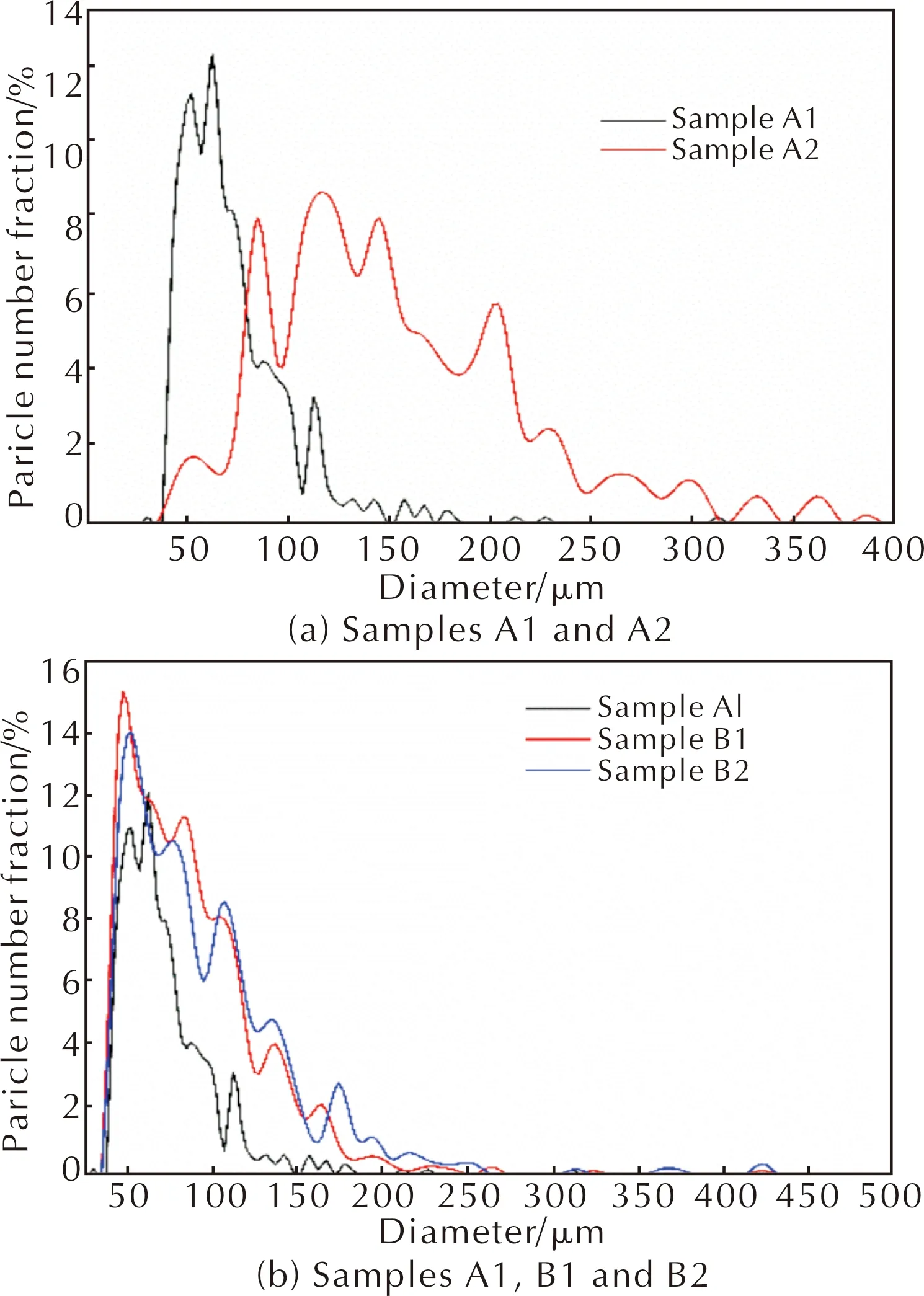

根据光学显微镜照片统计了各推进剂样品残渣中粒径在40 μm以上的铝团聚物颗粒粒径分布。虽然这些残渣不能代表燃面处铝团聚物的实际尺寸,但其粒径仍能定性地说明推进剂配方对铝团聚程度的影响,结果见图8。

由图8(a)可知,含铝质量分数15%样品的残渣粒径明显大于含铝质量分数7%的样品,并且粒径分布更宽。这一方面是由于铝含量的增加使燃面处铝颗粒更易于相互接触并相互融合,另一方面是由于随着铝含量升高,推进剂燃烧效率降低,使铝团聚物难以充分燃烧从而产生大量残渣。

图8 不同样品的残渣粒径分布图Fig.8 Particle size distribution of residues of different samples

由图8(b)可以看出,推进剂B1(1~2 μm)和B2(30 μm)燃烧产生的40 μm以上的残渣粒径分布基本一致,中值粒径(d50)分别为81.14 μm和86.0 μm。

图9为样品B1和B2的残渣比较。

图9 样品B1及B2的残渣比较Fig.9 Comparison of residues of samples B1 and B2

由图9可以看到,推进剂B1的残渣粒径分布较均匀,而推进剂B2的残渣中存在大量10 μm以下的细颗粒,是未参与团聚或团聚程度较小初始铝颗粒。与B1和B2不同的是,推进剂A1燃烧产生的残渣粒径较小,其d50为65.7 μm。这说明使用粒径为13 μm铝粉的推进剂在1 MPa下团聚程度较低。这可能是因为当铝粉粒径为1~2 μm时,由于其表面效应显著,熔融速度快,因此局部富集的铝颗粒易于形成大粒径团聚物,而较为分散的铝粉则倾向于形成细残渣颗粒。当铝粉平均粒径为30 μm时,由于初始颗粒粒径较大,尽管铝颗粒相互聚集程度低,但少量的颗粒就可以形成大粒径团聚物,并且图9(a)中也表明样品B1的残渣中只存在极少的细残渣颗粒。因此,使用13 μm铝粉的推进剂样品形成的残渣粒径反而较小。

3 结 论

(1)在2~18 MPa下,含铝HMX-CMDB推进剂的燃速随铝含量的升高而降低,并且增加铝粉粒径燃速轻微提升。推进剂熄火表面呈现珊瑚状的簇结构,并且存在球形铝团聚物颗粒。

(2)推进剂燃烧残渣主要为粒径在几十到几百微米的含有铝及氧化铝的凝聚相颗粒,按照形貌可以将其分为6类,这些形貌的产生与铝颗粒在推进剂燃烧表面的熔融、团聚及在气相区的燃烧过程有关。

(3)对直径大于40 μm燃烧残渣的粒径统计表明,增加铝粉含量会使残渣粒径增大,粒径分布变宽,铝团聚程度增加。使用粒径为1~2 μm和30 μm铝粉的推进剂产生的残渣粒径接近,但大于使用13 μm铝粉的推进剂,另外,加入1~2 μm铝粉会产生大量的细残渣颗粒。