分布式多轴车机电复合制动系统的拓扑结构方案及制动性能分析*

2021-07-11申焱华朱美霞刘相新黎兰

申焱华 1† 朱美霞 1 刘相新 黎兰

(1.北京科技大学机械工程学院,北京 100083)(2.中国运载火箭技术研究院航天发射技术研究所,北京 100076)

引言

分布式驱动多轴车辆,其简化的动力传动系统结构缩短了能量的传递路径;各电动轮转矩响应迅速、控制精准,易于改善车辆的操纵稳定性[1],该类车辆是未来重载多轴车辆的发展方向.

目前,多轴重载车普遍采用气压制动系统,气体的可压缩性不可避免地产生迟滞效应,此现象在重型多轴车上表现更为明显,对制动安全构成威胁.文献[2]对重型商用车的气制动系统建立了的非线性滑移控制器,用于车轮的防抱死制动功能.文献[3]针对气制动系统所固有的延迟特性,提出了电液比例制动系统,通过仿真分析,验证了其在响应速度方面的优势.文献[4]基于搭建的试验台架研究了8轴车辆气制动系统的回路迟滞特性.

对于分布式驱动多轴车制动而言,单纯的气压制动系统未能发挥电机再生制动响应迅速、可回收制动能量的特点.文献[5]考虑了电动车的电液复合制动,分析了在紧急制动工况下,前、后轮液压制动容量分别减小的情况下,车辆制动性能的变化.文献[6]对4轴重型汽车,通过对气液混合制动系统及阀件的仿真,分析了车辆气液混合制动系统的性能;文献[7]研究了商用车的再生制动与气制动协调对整车制动性能及方向稳定性的改善.

多轴重载车辆多采用液力缓速器降低车速[8],而对于分布式电动轮,将电机再生制动用作车辆液力缓行器的功能,通过与气压制动系统的联合作用,在保障足够制动力矩的前提下,可缩减气容量或去除部分轴的气压制动系统,从而提高整车的能量利用率,并为整车的底盘提供更大可用空间.

本文针对分布式驱动多轴车,建立整车机电复合制动系统动力学模型,利用电动轮再生制动的性能,设计机电复合制动的控制逻辑,研究机电复合制动系统的不同拓扑结构,对比分析不同工况下车辆的制动性能.

1 多轴车机电复合制动系统模型

1.1 气压制动系统

由于气体的可压缩性,车辆气压制动时不可避免地产生迟滞效应,文献[4]基于多轴车气压制动系统检测试验台,研究了制动踏板行程对行车回路迟滞特性的影响规律,建立了考虑驾驶员制动意图的气压制动系统传递函数模型,如式(1)所示:

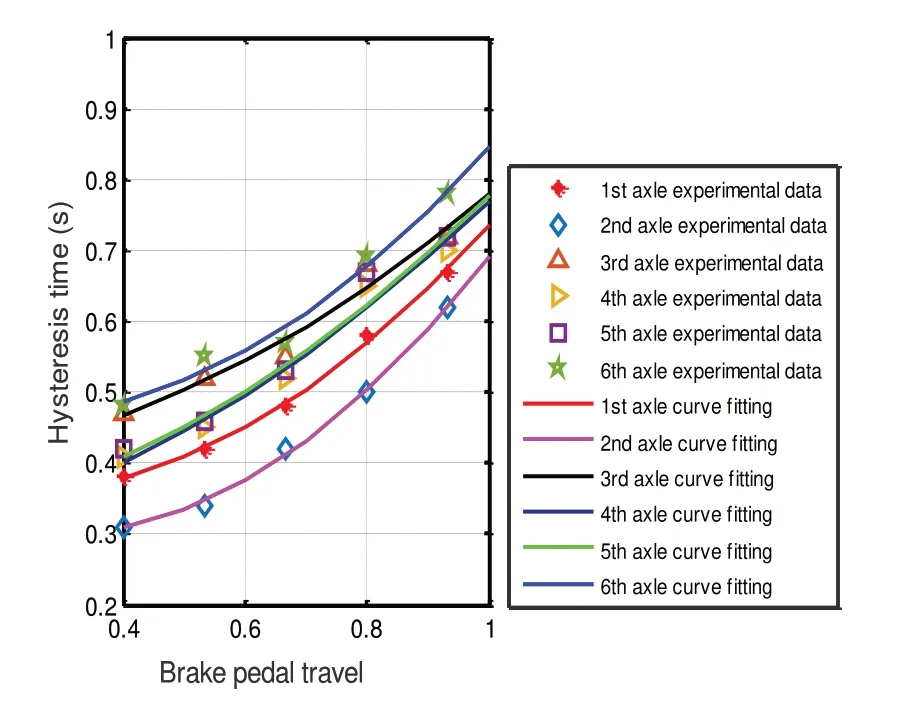

式中,T为系统时间函数,τ为系统纯滞后时间,k为系统增益,p为0.85,Δdel为各回路迟滞时间,T͂与T有关,为制动气室气压由0上升到稳定值的75%时所用的时间.考虑到本文所分析的6轴车辆中各轴距间距离的不一,后四轴距离前两轴的距离较远,根据试验数据[4],将其1、3轴及后四轴的迟滞时间分别代入到传递函数式(1)中,作为本文所研究的6轴车气压制动下各回路的真实响应特性,如图1.

图1 各轴气制动回路的迟滞特性Fig.1 Thehysteresischaracteristicsof theair brakingcircuit on each axle

1.2 电机的驱制动特性

车辆制动时,驱动电机转换为发电机工作,将制动能转化为电能储存在蓄电池等储能装置中,实现再生制动.由电动机驱制动特性曲线可知,发电状态与电动状态的特性基本相同.电制动时,若电机转速高于额定转速,电机以额定功率制动;若电机转速低于额定转速,则以额定转矩制动;若电机转速很低,再生制动失效,电制动力迅速降低为0.电制动力计算模型的表达式为[9]:

式中,Fd为电制动力(N),TN为电机额定转矩(N·m),ig为轮边减速器传动比,r为车轮滚动半径(m),PN为电机额定功率(kW),ua为车速(km/h),n为电机转速(r/min),nN为电机额定转速(r/min),nmin为电机再生制动失效转速(r/min).基于整车的动力特性所选取的驱动电机的驱制动特性曲线,设定nmin=200r/min,nN=500r/min.当n≥500r/min时,电机可产生的最大制动转矩与电机的外特性曲线相同;当n<200r/min时,电机制动力矩为零.

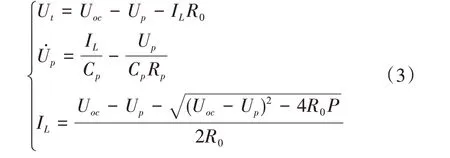

1.3 动力电池模型

Thevenin电池模型考虑了电容、温度、电流变化等问题,且计算过程较为简单,故本文采用Thevenin模型进行动力电池的建模,通过分析动力电池的SOC变化,研究制动过程中整车制动能量的回收情况.Thevenin电池模型的表达式为[10]

电池的SOC计算表达式

式中,Uoc为电池的开路电压,R0为电池的内阻,Rp为极化内阻,Cp为电容,Qr为电池组容量,SOC0为电池电量初始值,I为总线电流.

1.4 联合仿真模型

本文所分析的车辆为各轮独立驱动的6轴车,轮胎滚动半径0.63m,整车满载60t/空载30t,前后轴距为11.7m.基于Adams/View建立整车多体动力学模型,包括路面、轮胎、车身、车架及悬架等.轮胎采用UA模型,悬架的刚度与阻尼特性参数由试验数据设定,可模拟油气悬挂的变刚度特性;制动过程中添加随速度变化的空气阻力.

在Matlab/Simulink中建立气制动模型、电机制动力模型以及制动力分配控制模块,搭建基于Adams/View与Simulink的多轴车机电复合制动系统的联合仿真模型,如图2所示.该仿真平台的气制动系统充分考虑了其迟滞特性,用于验证在不同工况下多轴车机电复合制动的效果.

图2 多轴车机电复合制动联合仿真模型Fig.2 Co-simulation model of electro-mechanical braking system of multi-axlevehicle

2 多轴车辆复合制动控制策略

2.1 基于ECE法规多轴车制动力分配方案

制动过程中,各轴制动力的分配受各轮垂直载荷大小的影响,各轴间制动力的平均分配方案会忽略轴荷的转移问题,故针对不同的制动强度,采用悬架变形协调一致性求取多轴车各轮的垂直反力[11],并依此对各轴间制动力进行重新分配.表1为初步设定的各轴制动力分配系数p.

表1 各轴制动力分配系数的初步设定Table 1 Preliminary setting of braking force distribution coefficient of each axle

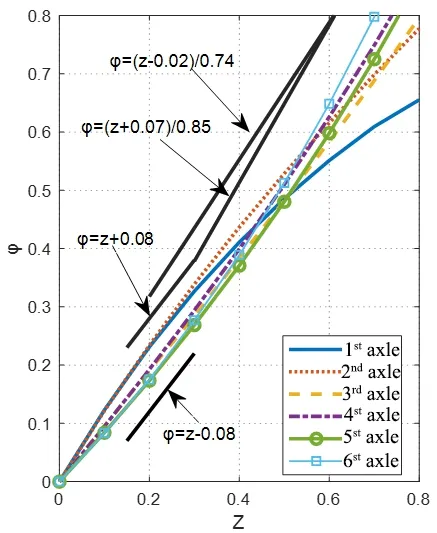

图3中,由公式所标注的四条直线为ECE法规的限制曲线[12],其余六条曲线为满载条件下各轴的利用附着系数.

图3 满载条件下的利用附着系数Fig.3 Usingadhesion coefficient under full load condition

由图3可知,当在0.2≤φ≤0.8时,整车制动强度满足z≥0.1+0.85(φ-0.2),且利用附着系数接近φ=z曲线,说明各轴均有较高的附着利用率;在制动强度z=0.15~0.30之间时,利用附着系数φ1>φ2>φ3>φ4>φ5>φ6,可实现车轮制动抱死顺序,说明了初步设定的各轴制动力分配系数的可行性.

2.2 串联式机电复合制动控制策略

串联式复合制动是根据当前制动需求和电机制动转矩的大小,对各轮的气压制动转矩进行相应调节.依据各轮制动力矩分配规则,保证制动过程中的行驶稳定性,同时实现能量回收最大化,满足驾驶员制动需求.

本文采用串联式机电复合制动方式,分析多轴车制动系统的制动能力.

在图4的机电复合制动控制策略中,由驾驶员模型计算出制动强度z,发出制动踏板的相关信息,由制动踏板的位移和速度进行紧急制动或常规制动的制动意图判别.为防止由于制动踏板阈值造成的制动策略频繁切换,在紧急制动策略介入与退出之间设立缓冲阈值.以车轮轮速确定电机最大再生制动力矩,并对每个车轮的滑移率进行实时监测,采用滑模控制进行车轮的防抱死控制.

图4 多轴车机电复合制动控制策略逻辑图Fig.4 Control strategy of electro-mechanical braking system of multi-axlevehicle

常规制动时,若电机制动力矩满足整车制动需求,则仅由电机提供制动力矩,否则,由需求制动力矩与电机提供的制动力矩差值来判断需补充的制动气压,达到满足驾驶员制动需求的目的.紧急制动时,以制动距离最短为目标,此时,直接作用气制动系统的最大气压,以期在最短的时间内达到制动的目的,保障整车的安全性.

3 多轴车机电复合制动系统的仿真分析

3.1 多轴车机电复合制动系统的拓扑构型

多轴车轴数众多,由轮边电机再生制动所提供的总制动力较大,在不影响整车制动效果的情况下,不仅可减少气制动系统的气动容量,还可考虑去除某些车轴两侧气制动结构,以减少整车系统部件,节省底盘空间.制动过程中,整车各轴上垂直动态载荷变化不一,减少气制动容量或去除不同轴上的气制动结构,将会带来不同的制动效果.通过建立多轴车气制动系统的不同拓扑构型,对比分析各种情况下整车制动效能损失,在保障整车制动安全性的条件下,进行分布式多轴车机电复合制动系统结构的简化.

3.2 不同工况下的机电复合制动性能

(1)紧急制动

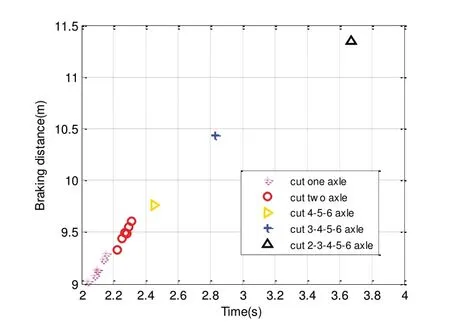

基于重型车制动的国家标准GB12676,在水平良好路面(路面附着系数0.7)下紧急制动时,需满足制动距离S≤10m.在此工况下,进行不同气动系统条件下整车紧急制动,并对比其制动距离和制动时间的变化.由图5可知,无论削减一轴还是二轴气制动系统,整车的制动性能均能满足重型车制动的国家标准.

图5 ECE法规制动力分配下紧急制动性能Fig.5 ECE normal braking force distribution under emergency braking

制动过程中,整车的制动减速度导致各轴荷的转移,使得整车质心前面轴的轴荷较其后面轴的轴荷大,故削减车体重心后面轴的气制动系统,其制动效能损失最少,相应的再生能量回收略有减少,SOC值从60.09%减小到60.08%.消减后三轴的气压制动系统后整车的制动性能仍能满足相应国家标准,但其制动距离较原始设计有较大的增加;而消减三轴以上的气制动系统,整车的制动性能已不能满足相应的国家标准.

除通过削减某轴的气制动对整车制动系统进行简化外,还可采用削减气制动系统容量的方法来达到简化目的.整车的气制动系统仍然保持削减后三轴,在此基础上再削减其余各轴的气制动系统容量,图6和图7为削减不同的气制动系统容量后整车在紧急制动时的制动性能.

图6 削减不同容量后的制动时间变化Fig.6 Brakingtimevariation with different air capacity

图7 削减不同容量后制动距离变化Fig.7 Braking distancevariation with different air capacity

气制动系统容量削减越多,制动时间及制动距离越长,制动性能越差.在削减约60%气制动容量之前,制动距离均未超过国标中规定的10m,但在制动容量在削减35%之后,制动距离和制动时间的增幅变大.从制动安全性考虑,在气制动力按比例分配且削减后三轴气制动条件下,气制动系统容量最多可削减35%.消减气制动结构及容量越多,制动时间越长,能量回收越多,此时整车SOC终值为60.127%.

(2)常规制动

常规制动工况大约占整体制动工况的95%,设定路面情况为干燥路面,路面附着系数为0.7,制动初速度V0=80km/h,制动强度z=0.1.

图8和图9分别为制动过程中电机制动力矩与气制动力矩的变化曲线.由表1的制动力分配系数设置,可以从图8看出前两轴、中间两轴及最后两轴的制动力矩分别两两相同.在制动时段0~19.9s,后四轴中电机再生制动力矩足以满足制动需求,仅在制动初始的1.5s内前两轴需要弥补约1000Nm制动力矩;在19.9s后,电机的再生制动力矩开始减小,气制动力矩开始增大,直到制动的20.1s,制动力矩完全由气制动力矩提供,但气制动系统存在一定程度的延迟.整个制动过程中车轮转速与整车车速相差很小,如图10可看出滑移率变化很小,各个车轮的滑移率保持在8.2%~8.7%之间,整车制动稳定性较好.

图9 常规制动气制动力矩Fig.9 Gasbrakingtorqueunder normal brakingcondition

图10 常规制动滑移率曲线Fig.10 Slip ratio under normal braking condition

图8常规制动电机再生制动力矩Fig.8 Regenerativebrakingtorqueof motor under normal braking condition

(3)防抱死制动

为触发车轮的防抱死机制,设置该工况下的制动初速度V0=80km/h,路面附着系数为0.3,制动强度z=0.5.

由图11可知,因在表1的ECE法规下,前两轴车轮的制动力分配系数大于后四轴车轮,在该紧急制动时刻,前两轴的左右两侧车轮尚未达到防抱死的状态,其滑移率在15%左右;后四轴在1.2s左右先后触发防抱死机制,整个紧急制动过程中后四轴车轮的滑移率被防抱死系统控制在20%以内,整个系统制动稳定性良好.

图11 防抱死制动的各轮滑移率变化Fig.11 Variation of slip rate of each wheel under anti-lock brake

从图12制动过程中各轮电机制动力矩变化曲线可知,电机的再生制动力矩得到了最大限度的利用,但再生制动力矩仍不足以满足当前的制定需求,其不足部分需要由气制动力矩补充.

图12 防抱死制动的电机再生制动力矩Fig.12 Regenerative braking torque of motor under anti-lock brake condition

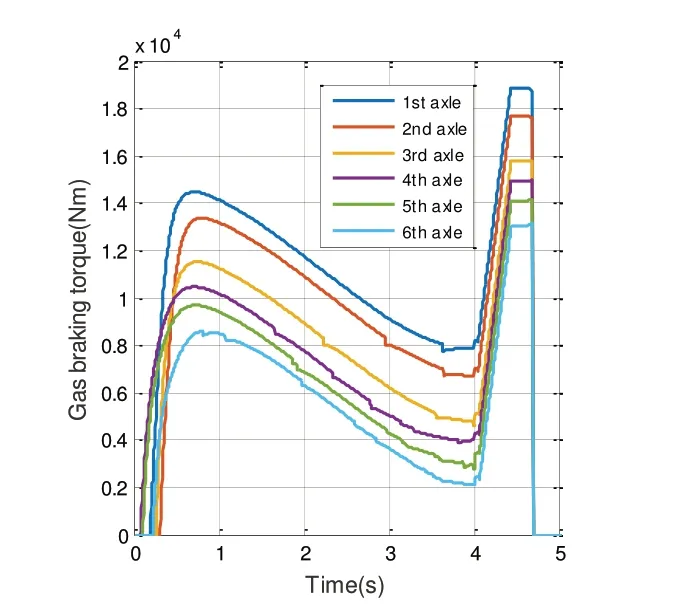

由图13可看出,因气制动系统存在较严重的迟滞现象,且各轴的制动力矩存在不同程度的响应时间,在1s后各个车轮的气制动力矩全部响应;在1~3.8s左右由于电机再生制动力矩的增加,对气制动力矩的需求减小,气制动力矩开始减小;在3.8s之后,由于电机在转速较低时反电动势很低,产生的再生制动力矩开始减小,气制动力矩开始增加;在4.02s后,电机的反电动势过低,无法再产生制动力矩,此后直到制动完成,制动力矩全部由气制动系统提供.

图13 防抱死制动的气制动力矩Fig.13 Air brakingtorqueunder anti-lock brake

(4)循环工况

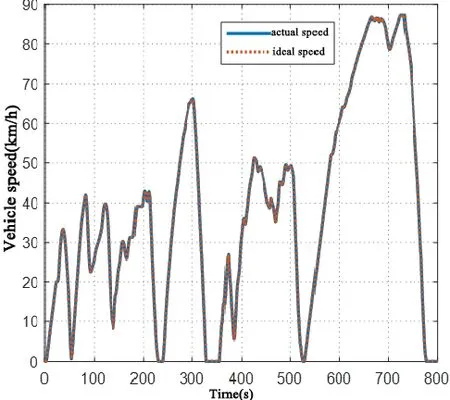

为验证多轴车在中低制动强度下的电机再生制动作为液力缓速器的功能,采用C-WTVC循环工况进行分析.C-WTVC循环是以世界统一的重型商用车辆瞬态车辆循环为基础,调整加速度和减速度形成的驾驶循环.本文用于仿真的循环工况是由C-WTVC工况的每个循环最具有代表性的时段组成的,全时长共800s,最高车速为85km/h,最大制动减速度仅为1m/s2,如图14所示.

图14 C-WTVC循环工况下的车速跟随曲线Fig.14 Speed followingcurve(C-WTVCcycle)

假定路面附着系数取0.7,削减多轴车第4,5,6轴的气制动系统,其他各轴的气制动容量不变.由图14所示,整个循环工况下实际车速能很好的跟随理想车速.

图15为循环工况下多轴车各电动轮总的再生制动力矩与实际需求制动力矩的对比,在制动过程中电机再生制动力矩已基本满足需求,仅在每次制动终了时刻,由于电机转速过低造成反电动势较低,无法提供再生制动力矩时需要气制动系统的介入.消减后的气制动系统结合电机的再生制动,可以作为多轴车的缓速装置,并能够满足循环工况下的整车制动需求.

图15 电机可提供的总制动力矩与实际总制动力矩Fig.15 Total brakingtorqueprovided by themotor compared with actual brakingtorquerequirement

4 结论

(1)建立了包含整车动力学模型、电机制动以及气制动系统在内的多轴车机电制动系统的联合仿真模型,充分考虑了各轴气制动系统的延迟特性.

(2)考虑多轴车制动时轴荷转移的问题,设计了基于ECE法规的制动力分配系数比,提出了基于规则的串联式机电复合制动控制策略,达到充分利用地面条件及制动能量回收最大化的效果.

(3)仿真分析了不同拓扑构型下的机电复合制定性能.依据重型车制动的国家标准,去除后三轴的气压制动系统,并同时减少前三轴的气压制动容量35%,均可满足紧急制动要求;并通过不同工况的制动仿真,验证了其制动性能.

对于循环工况而言,去除后三轴的气压制动系统,驱动电机提供的再生制动的总力矩能够满足整车的制动需求,但在制动后期的低速情况下,由于电机低速时的制动特性,尚需要气制动系统的介入.