重型车线控液压制动系统动力学分析与控制*

2021-07-11李宇柔金智林王晓露张鑫彬

李宇柔 1† 金智林 1 王晓露 张鑫彬

(1.南京航空航天大学能源与动力学院,南京 210016)

(2.上海航天控制技术研究所、上海伺服系统工程技术研究中心,上海 201109)

引言

制动性能对车辆的主动安全影响比较大,故随着车辆研发进程的加快,制动系统也在不断进行技术革新.近来自动驾驶技术日益发展,作为易于实现的线控液压制动系统(Hydraulic Brake-by-Wire system,HBW)以其结构简便、可控性能优越、响应快速、卓效节能的工作方式而得以深入研究[1].

作为一种新型的线控制动系统,线控液压制动系统摒弃了复杂庞大的液压管件,在工作时ECU收集各路传感器信号,通过电磁阀将制动液从高压蓄能器输入轮缸,以此得到期望的目标压力[2].在工作过程中制动力跟随的良好动态特性对目标压力起到十分积极的作用.当前已有大量学者对HBW系统及其动态响应性能进行了研究.都灵理工大学D’alfio等通过研制HBW试验台架,对HBW系统的重要部件如高压蓄能器,高速开关阀等进行了深入的研究,分析了各个零部件的工作特性[3].Li Xiaoping等设计DDEHB新型线控制动系统,以提高车辆的制动性能[4].李静等通过自行开发的电控制动试验台,将制动测试程序写入Code warrior软件中进行典型工况的增压、保压、减压试验,获得了系统在典型制动进程中的压力动态性能[5].陈慧岩等通过静态试验测试线控液压制动系统响应特性,并在某越野车上搭建实车系统,进行了电控制动实际道路试验,研究其响应特性和可控性[6].金智林等分析HBW系统的工作原理,搭建线控液压制动系统的力学模型,通过自行研制的HBW试验台架对模型进行了相关的制动试验,验证了所建模型的正确性;应用建立的AMESim模型详细分析了HBW主要结构参数及制动液的特性参数对压力动态响应的影响[7].张鸿生等建立了HBW系统的理论模型,并通过AMESim建模仿真验证理论模型的准确度,并针对典型工况对HBW系统的关键参数进行了分析[8].韩正铁等提出了商用车电子制动系统关键部件的动态迟滞特性及补偿控制策略,利用硬件在环试验验证了控制策略的有效性[9].王琳琳等根据重型商用车的电控气压制动系统提出制动力分配算法,采用硬件在环试验对算法进行验证[10].

重型车由于在制动过程中具有较大的惯性,因此大部分采用气压制动释放制动力,但为了克服气压式制动结构的响应速度慢的问题,也有部分重型车采用液压式制动结构.其中,吴春红等对重型车辆的气-液复合制动系统的控制策略进行研究,用试验台验证仿真结果的正确性[11];陈姗姗等面向具有制动动态特性延迟的重型装备运输车,对行车制动系统和液力缓速器进行了建模和仿真分析[12].而重载卡车、轮式装载机、井下铲运机、平地机以及集装箱搬运机等实现了液压制动的功能.

本文采用大流量的电磁比例阀设计了重型车线控液压制动系统;根据HBW的工作原理及数学模型搭建了AMESim仿真模型;用HBW试验台架进行缓慢制动和反复紧急制动等典型工况的测试;并用测试数据对模型进行对比验证,分析重型车电子液压制动过程中的响应特性.

1 HBW系统构架及原理分析

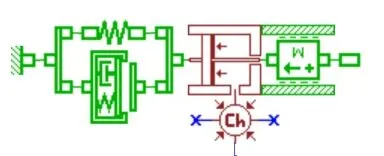

图1为1/4的重型车HBW系统的组成构架示意图,由电子控制单元模块、液压控制单元模块、电子制动踏板模块等三个模块构成.电子式制动踏板含有制动力传感器及制动力矩传感器,其作为电子制动踏板模块的主要部件,通过采集电子踏板的电压信号,将制动信号传输给电子控制单元,ECU则将制动电压信号转变为对应的PWM波形输出控制电磁比例阀,通过阀芯位移,控制油液的输出.

图1 重型车线控液压制动系统组成示意图Fig.1 Composition of the hydraulic brake-by-wire system

液压控制单元包括储液油箱、液压泵、电动机、单向阀、过滤器、溢流阀、高压蓄能器、电磁比例阀轮缸压力传感器及蓄能器压力传感器.液压控制单元接收ECU的信号,通过继电器控制电机泵的工作状态,完成蓄能器的充液过程.根据电磁比例阀的比例输出特性,HBW可完成线性增压、保压、线性减压的过程.随着电子踏板的行程不断增大,ECU把制动信号转变为PWM输出控制电磁比例阀阀芯的左向位移,制动液从高压蓄能器通过电磁比例阀进入制动轮缸,此为增压过程.当电子踏板的电信号维持一定值时,电磁比例阀维持一定的开度,使得单位时间内进入轮缸的油液流量与流向油箱的油液流量相同,此为保压过程.当电子踏板的电信号减弱时,电磁比例阀的阀芯右位移动,轮缸内的制动液流向油箱,制动压力减小,此为减压过程.

2 HBW系统模型

2.1 HBW系统主要部件模型

根据重型车线控液压制动系统的工作原理,分别对增压、减压过程中的主要部件——高压蓄能器、电磁比例阀及轮缸等进行建模.

(1)高压蓄能器

在HBW增压时,蓄能器内的制动液流向制动轮缸,此时蓄能器内的油液减少,气体内能增加,将气室体积的增加近似为绝热膨胀过程[13],蓄能器在增压过程中的关键参数的变化满足泊松方程

式中,p1为电磁比例阀处于中位时蓄能器充液增能后的气压,V1为电磁比例阀处于中位时蓄能器充液增能后的气室体积,p2为电机泵未给蓄能器充液时的气压,V2为电机泵未给蓄能器充液时的气室体积,n为热力学绝热指数.

考虑制动液的流速对蓄能器充液进程的影响,可以计算出制动液均值流速和蓄能器的实时压力之间的关系式

式中,pg为蓄能器的实时压力,qr为给制动轮缸增压过程中的液压油流动的均值速度.图2为AMESim中的高压蓄能器模型.

图2 高压蓄能器模型Fig.2 Model of high-pressureaccumulator

(2)电机泵

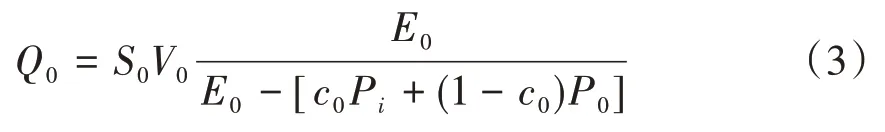

高压油源模块的电机通过继电器接收直流电源输送过来的电信号,并通过电子控制单元检测蓄能器的压力使其保持在一定范围.在制动增压时,蓄能器内的制动液进入制动轮缸,蓄能器的实时压力下降到设定值,液压控制单元控制继电器接通,电机泵开始工作,将制动液泵入高压蓄能器,蓄能器内的实时压力升高至设定值,继电器切断电信号,电机泵由于接收不到ECU的信号而停止工作,期间泵的输出流量

式中,Q0为液压泵的输出流量,S0为电机的转速,V0为液压泵单位时间内的排量,E0为制动液的体积模量,c0为液压泵的压力因子,Pi为液压泵的输入口的压力,P0为泵的输出口的压力.图3为AMESim中的电机泵模型.

图3 电机泵模型Fig.3 Model of motor pump

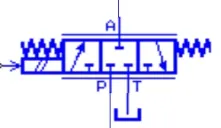

(3)电磁比例阀

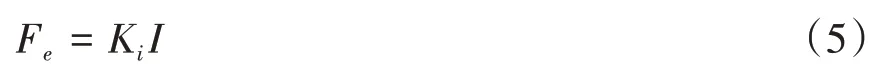

在制动过程中,通过电子踏板中的传感器将控制信号输入给电磁比例阀的通电螺线管,通电螺线管的端电压[14,15]

式中,ui为电子踏板中的输出电压,L为电磁比例阀内每个线圈的电感,I为进入电磁比例阀的电流,Rs为阀内每个线圈的电阻,Ke为动生反电动势系数,se为铁磁体的位移.电磁比例阀中的电磁铁具有比例特性,电磁铁作为将电转换成机械位移的元器件,其通电后在磁场中受到电磁力的作用,通过克服弹簧力等力的作用,将接收到的电信号转换成位移,控制阀芯移动.在规定的工作区间内,电磁力

式中,Ki为电磁比例阀中的电流-力增益.

电磁比例阀的阀芯在规定的工作区间做水平运动的同时会受到多个力的作用,包括电磁力、摩擦力、弹簧力、惯性力及液动力.根据牛顿运动定理

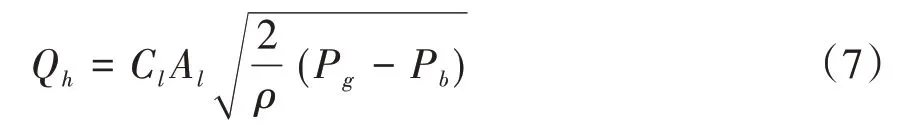

式中,pb为作用于制动钳的制动力,A为销钉端面的面积,Ma为电磁阀阀芯组件的等效质量,Ba为等效阻尼系数,sv为电磁比例阀的阀芯位移,Kv为回位弹簧刚度,sv1为阀芯处于中位时的压力口至油箱口的开口长度,Kv为液动力的刚度系数.电磁比例阀[16]在其工作时的动态性能类似于单向阀[17],由此得出电磁比例阀的流量动态特性方程

式中,Qh为流经电磁比例阀的油液流量,Ci为油液流量系数,Ai为油箱口至压力口的开口面积,ρ为油液的密度,Pb为制动轮缸压力.图4为AMESim中的电磁比例阀模型.

图4 电磁比例阀模型Fig.4 Model of solenoid proportional valve

(4)制动轮缸

制动过程中,制动液由油管处流向制动轮缸,考虑制动液的流速对蓄能器充液进程的影响,进入轮缸的制动液流量变化及轮缸的实时压力变化情况满足以下关系式

式中,K为制动液的体积弹性模量,Vs为油管体积.图5为AMESim中的制动轮缸模型.

图5 制动轮缸模型Fig.5 Model of brake wheel cylinder

由以上可得,HBW增压过程的动力学微分方程

HBW减压过程的动力学微分方程

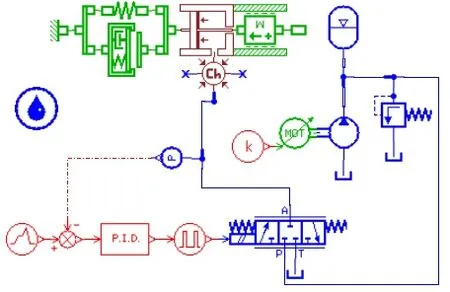

2.2 HBW系统模型

AMESim(Advanced Modeling Environment for Simulation of engineering systems)作为专门用于液压及气压系统的建模平台,采用了液压及气压图标符号代表系统中的各个模块及元件,因此适用于汽车制动系统的建模与仿真研究.分析HBW系统的自身架构原理及相关参数在AMESim软件建立相应模型.图6为线控液压制动系统模型.其中HBW模型中各个部件的主要特征参数如表1所示.

图6 线控液压制动系统模型Fig.6 Model of the hydraulic brake-by-wire system

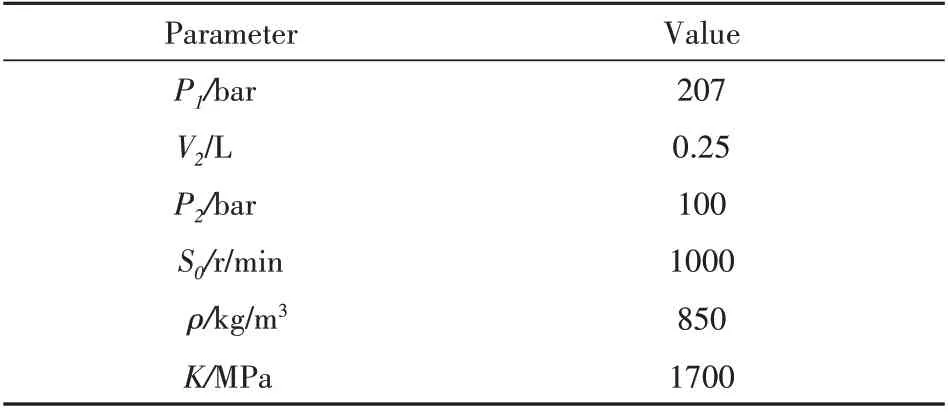

表1 HBW系统参数Table1 System parameters

3 HBW系统控制

从图6可以看出,HBW系统包含蓄能器压力控制模块和轮缸压力跟随控制模块.

3.1 蓄能器控制

液压控制单元基于预先设定的压力值,通过继电器对电机泵进行工作过程的控制.图7为蓄能器控制流程图.电子控制单元通过控制继电器的通断决定电机泵的工作状态.由于蓄能器充液压力上限的存在,压力波动大且充液速度快,设置蓄能器的压力区间位于工作压力下限值和工作压力上限值之间,当蓄能器从电机泵充液至其压力大于工作压力下限值时,电控单元控制继电器关闭电机,停止充液;当蓄能器充液至其压力小于工作压力下限值时,电控单元控制继电器启动电机充液至压力达到工作压力上限值.

图7 蓄能器控制流程图Fig.7 Flow chart of accumulator control

3.2 制动压力控制

轮缸压力调节过程采用PID控制器.PID控制器根据实际制动压力与目标期望压力的差值调节输入电信号作为控制器输入,经控制器输出至线控液压制动系统的电磁比例阀

其中,ΔP为制动目标压力与实际制动压力的差值,调节控制控制器的比例系数Kp=4.5×10-4,积分系数KI=5.5×10-4,微分系数KD=1×10-8.经过PID控制器对制动目标压力与实际制动压力差值的控制,HBW系统可以理想地按照期望的制动力输出压力.

图8为轮缸压力的控制算法流程图.

图8 轮缸压力控制算法流程图Fig.8 Flow chart of wheel cylinder pressure control algorithm

轮缸压力控制过程包括数据的采集处理和控制输出.轮缸压力传感器将压力对应的电压信号经过AD模块转换输入电子控制单元,电控单元对数据进行均值滤波等处理得到目标压力与实际压力的差值,用PID控制器控制误差至实际压力越来越接近于目标压力,并计算输出的PWM信号.

4 HBW系统试验验证

4.1 HBW试验台架

根据HBW系统的工作原理,研制出相应的试验台架,对HBW模型进行验证.图9为试验台架的控制原理图.根据HBW系统的架构原理,由电源模块供电,控制单元接收压力传感器的信号,通过电压驱动模块输出控制给执行机构,并将相应的数据反馈给计算机显示.

图9 HBW台架控制原理图Fig.9 Control schematic diagramof HBWbench

图10为HBW试验台架实物图.根据系统的控制流程,设计控制代码并通过Code warrior软件编写进电子控制单元,完成数据的转换、采集及控制输出工作.

图10 重型车HBW试验台架实物图Fig.10 HBWtest bench for heavy vehicles

4.2 HBW系统结果及验证

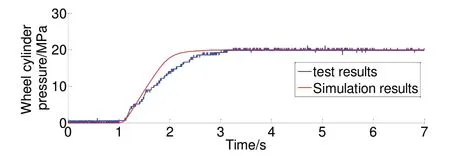

为验证建立的模型及控制算法的有效性,选用几种典型的制动工况,分析其制动系统动态特性,结果如图11-15所示.

图11 缓慢制动工况Fig.11 Slow brakingconditions

图11为重型车缓慢制动工况,制动踏板从零位移到最大位移时的制动压力.可以看出,HBW系统在增压过程中,仿真结果与试验测试结果吻合,其中轮缸压力稳态值误差小于2%,压力从0缓慢上升至最大值时间约1.6s,仿真模型由于忽略了油管软管的变形特性,到达最大值时间超前0.5s.因此HBW系统满足重型车缓慢制动的要求.

图12为模拟汽车缓慢松开制动的工况.可以看出,在减压过程中,仿真结果与试验结果的稳态值非常吻合,二者的结果均可在3.5s内降至0MPa,与重型车减压过程中的标准相一致.因此,所建立的模型能较好地反应实际HBW系统工作过程.

图12 缓慢减压工况Fig.12 Slow decompression conditions

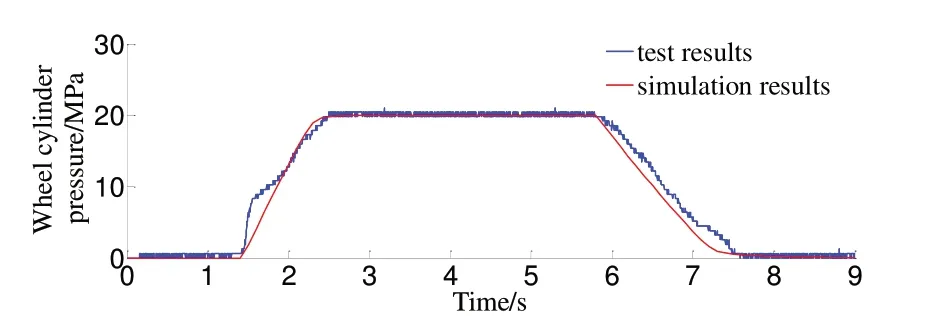

图13为重型车典型的制动工况:增压、保压、减压.在三个阶段中,仿真结果响应速度理想,可控性较强.在增压阶段,试验结果由于踏板信号的不稳定,导致电磁比例阀的开度速率变化较快.

图13 缓慢增、保、减压工况Fig.13 Slow pressurization,holding pressure,decompression conditions

图14为模拟汽车中度制动和中度松开制动过程中轮缸制动压力的变化.可以看出在连续的两个增压和两个减压过程中,仿真和试验结果均较吻合.在减压时,轮缸压力响应延迟了0.5s左右,对于重型车线控液压制动过程的动态性能来讲,可以接受0.5s的减压误差,故其动态性能符合期望.

图14 中度增、保、减压工况Fig.14 Moderate pressurization,pressure holding and decompression conditions

图15为模拟汽车频繁快速紧急制动工况.在两个紧急增压工况下,仿真结果可以很好地跟随制动信号进行制动,且在达到最大压力前后,基本呈现出了线性的特点.试验结果显示第一次达到最大压力之前,轮缸压力由于蓄能器的储液能力不足,最后的充液速度放缓,虽然不能及时达到目标压力,但仅比仿真结果延迟了0.4s,认为动态特性良好;第二次达到最大压力之前,轮缸压力由于蓄能器充液延迟,增压时间较第一次短,但并未达到目标压力,误差为0.5MPa,认为可以达到目标压力.两次的快速松开制动的过程在前期拟合得很好,后期处于小压力状态,油管存在压力损失,受残余压力的影响,试验结果在时间上延迟了0.3s.整体上体现出了HBW系统在制动过程中的响应快速和可控性强的特点.

图15 紧急增、保、减压工况Fig.15 Emergency pressurization,holdingpressure,decompression conditions

5 结论

为分析重型车线控液压制动系统的动态性能,根据HBW的工作原理,搭建了1/4车HBW系统的AMESim模型,并用自行研制的试验台架进行试验验证.结果表明,仿真模型与试验结果非常吻合,验证了模型的准确性.HBW系统在增压、减压过程中均体现出了较好的响应特性,整个过程中无压力超调现象,可控性强,HBW系统动态性能优越,适用于重型车的各个制动工况,实用性强.