轻中型物流车用燃料电池系统的长寿命设计

2021-07-10翟双

翟 双

( 上海重塑能源科技有限公司,上海 201800 )

美国能源部对乘用车、公交车及卡车用燃料电池系统分别提出了8 000 h、25 000 h 和30 000 h 的终极寿命要求[1-2]。H.Noto 等[3]指出,窜漏量和性能下降是影响耐久性的两个主要因素,阐述了乘用车低速和中高速工况对寿命的影响,并分析了对应的衰减机理。 R.Shimoi 等[4]分析了启停、变载和高电位对燃料电池寿命的影响,对比寿命预测模型与实车、台架耐久数据后认为,膜衰减量较小、燃料电池性能下降,主要是碳腐蚀和铂降解所致。 胡尊严[5]研究了车用燃料电池的衰减建模分析方法,开发了面向车用燃料电池的差异性衰退诊断方法;基于台架加速寿命实验和相关理论研究,认为电堆寿命将超过10 000 h(衰减率按20%计算)。 王克勇等[6]优化了系统设计、改进了系统控制策略,并对开发的燃料电池系统进行6 000 h 耐久性测试,性能衰减率为8.1%。

本文作者首先分析典型的燃料电池商用车使用场景及工作特点,并进一步分析对应的燃料电池寿命衰减模式;然后,从系统设计和操作条件匹配,动力系统和能量管理优化以及控制策略设计等手段入手,延长燃料电池的寿命;最后,通过实际车辆运行,证明系统设计的合理性与可行性。

1 典型燃料电池商用车使用场景分析

目前,搭载本公司燃料电池系统的商用车累计运行里程超过5.5×107km[7],并以轻中型物流车和公交车为主。 以在上海运行的7.5 t 燃料电池城市物流车为例,远程数据监控平台统计分析的车辆典型特点见表1。

表1 不同应用场景下的燃料电池使用特点 Table 1 Working characteristics of fuel cells in different application scenarios

从表1 可知,与乘用车相比,物流车的日均行驶里程更长、行驶时长更多,平均车速稍低,启停次数和平均功率也更高。 这对燃料电池系统提出了更高的寿命设计要求。

2 燃料电池衰减模式及系统对策

2.1 质子交换膜的衰减模式及系统对策

质子交换膜的衰减模式主要包括化学衰减和物理衰减。

化学衰减的主要特征是膜会变薄、质子传导率下降,同时,排放的尾气中存在HF、CO2和H2SO4。 导致质子交换膜化学降解速度变快的因素有高温、低湿度、高电压和高反应气体压力等。 针对燃料电池的使用场景,当在怠速工况下运行时,应尽量降低工作电压(低于0.85 V),避免阳极H2O2的产生及对质子交换膜的攻击。 同时,使燃料电池维持在低温高湿下运行,可避免磺酸根离子()的析出。物理衰减是由于湿度或温度变化导致膜内水合状态的变化,进而造成膜的压力循环或压力疲劳,最终导致质子交换膜上形成针孔或裂纹,窜气量增大。 Y.H.Lai 等[9]指出,质子交换膜的应力张量σij可表示为:

式(1)中:E是单轴松弛模量;β是水气膨胀线性系数;δij是克罗内克函数;θ是温度;t是时间;ξ是时间积分变量;λ是膜内水含量,以每个磺酸中的水分子数表示。

在系统设计时,应尽量避免膜内水含量的高速率变化或大幅度变载,从而减少应力,延缓膜的衰减。

2.2 催化剂的衰减模式及系统对策

在燃料电池变载和怠速运行期间,电势的变化及高电位的运行,会氧化铂,使铂粒子在表面溶解并成为离子状态。 与初始条件相比,铂的溶解降低了表面积,从而导致燃料电池性能下降[4],因此,燃料电池要尽量减少在高电位下运行。

2.3 扩散层/微孔层的衰减模式及系统对策

燃料电池启动时,如果电堆气体通道都充满空气(氧气),当氢气供应到阳极时,有氢气的区域会产生电动势,没有氢气的区域会在阴极侧产生高电位。 这会导致碳腐蚀,进而导致铂颗粒聚集和电池性能下降[5]。 在设计系统时,要通过架构设计或改进控制策略,抑制停机过程中空气进入阳极侧,避免阳极侧生成氢空界面,减少开机过程中的碳腐蚀。

3 燃料电池系统设计

3.1 高湿操作设计

减少膜内水含量的变化幅度及变化频率,可延长质子交换膜的寿命。 根据λ和湿度a、温度θ的关系[式(2)],得到不同温度下膜内水含量随湿度的变化曲线,见图1。

图1 不同温度下膜内水含量随湿度的变化Fig.1 Variation of membrane water content with humidity at different temperatures

从图1 可知,当系统将温度控制在55 ~65 ℃,湿度控制在75%~90%时,可将膜内水含量的变化范围控制在6~9,既可避免质子交换膜的应力变化过大,也能避免膜内水淹的风险,还减少了高温运行对膜化学降解的影响。

为了实现该设计目标,根据电堆的产水能力以及阴阳极的水平衡情况,同时考虑增湿器在不同流量和温度下的传输效率,得到不同电流密度下的湿度,如图2 所示,以满足图1的湿度控制范围要求。

图2 不同电流密度下的电堆湿度Fig.2 Stack relative humidity at different current densities

3.2 控制策略优化

3.2.1 怠速功率设计

目前,燃料电池商用车采用的是电-电混合,动力电池一般为能量型或能量兼功率型,正极材料多为磷酸铁锂或锰酸锂,存储的能量一般为50~120 kW·h。设动力电池平衡点的荷电状态(SOC)为Sba=55%,充电上限为Sup=65%,则燃料电池放电功率P与电池能量W、放电时间t的关系见式(3)。

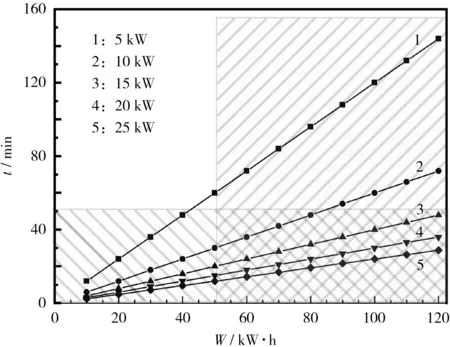

不同怠速功率下怠速时长随电池能量W的变化,见图3。

图3 不同怠速功率下怠速时长随电池能量的变化Fig.3 Change of idle time with battery energy at different idle powers

在系统设计时,燃料电池系统怠速功率定义为7 kW,对应的单体电池工作电压为0.78 V,低于膜和催化剂快速化学衰减的电压0.85 V,可以抑制燃料电池的衰减,并满足车辆动力系统的需求。

3.2.2 变载斜率设计

燃料电池的变载次数和变载幅度都会影响催化剂的溶解速率。 为抑制此类衰减,基于车辆的实时功率需求及动力系统的匹配情况,建立以全局最优为目标的动力系统匹配方案,目标优化函数J是:

式(4)中:˙m为氢耗;WSC、WLC和Widle分别为开关机循环、常载循环和怠速占比;X、Y、Z分别为开关机循环、常载循环和怠速衰减电压斜率。

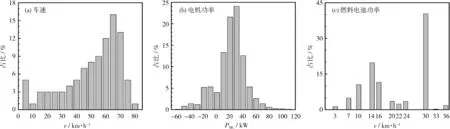

基于此,进行能量管理策略的优化,将燃料电池的工作点进行调整,以降低变载幅度和频率。 图4 是车辆车速和电机功率需求,基于此,可以进行控制策略的设计和优化。

图4 车辆车速和电机功率需求Fig.4 Vehicle speed and motor power requirements

在满足图4 车辆需求的情况下,功率跟随策略与全局最优策略下的功率和电压变化对比见图5。

从图5 可知,策略优化使燃料电池电压变载次数减少了70.3%,电压稳定运行时间为优化前的2.3 倍。 燃料电池变载斜率降低,输出功率和电压更平稳,可以延长使用寿命。

图5 能量管理策略优化前后燃料电池输出特性对比Fig.5 Comparison of fuel cell output characteristics before and after optimization of energy management strategy

3.2.3 开关机策略设计

开关机过程中,如果阳极存在氢-空界面,会造成对应的局部高电位,从而造成阴极的碳腐蚀。 为了缓解甚至避免这一现象发生,对开关机过程进行了改进。

开机过程:先开启氢气循环装置,并快速旋转;再通入氢气,并开启排氮阀,排出阳极腔体内的空气;然后进行阴极侧空气供给,并开启直流电源(DC/DC)转换器,采用恒压操作模式钳制电压,避免开路电压或开机高电压运行。

关机过程:先关闭阴极侧空气供给;再根据电压的变化,采用DC/DC 转换器小电流消耗阴极残留的氧气;然后通过一定时长的氢气供给,进一步消耗氧气,从而保持长时间的阳极富氢和阴极富氮状态,以抑制空气进入阳极。

4 实车验证分析

4.1 燃料电池车路试情况

为验证可靠性和寿命,将燃料电池系统搭载在7.5 t 物流车上,在上海市的不同路况(城市、高速和郊区工况)及不同负荷(空载、中载和满载)场景下,进行道路耐久测试,从而更好地模拟实际运营场景,累计运行574 d、2×105km;燃料电池系统累计运行时长为4 212 h,结果如图6 所示。

从图6 可知,车辆平均时速为47 km/h,车辆电机输出功率在10~40 kW 时占71%的使用时间,燃料电池电堆的功率区间主要是10~30 kW。 由此可见,对城市轻中型物流车而言,30 kW 燃料电池系统可满足长时间持续功率的需求。

4.2 燃料电池衰减情况分析

在2×105km 路试期间,不同工作点下电堆电压随里程的变化见图7。

图6 车速、电机功率和燃料电池功率的分布 Fig.6 Distribution of vehicle speed,motor power and fuel cell power

图7 不同电流下燃料电池电压随里程的变化情况Fig.7 Variation of fuel cell voltage with mileage at different currents

从图7 可知,在前50 000 km,燃料电池有一定程度的快速衰减,然后进入平稳运行期。

在车辆实际运行时,电堆电压会受到环境温度、湿度及前后运行状态的影响,干扰因素过多,电压波动大。 对燃料电池系统定期保养,并进行稳态极化曲线测试,额定点的衰减情况如图8 所示。

图8 燃料电池衰减率随里程变化情况Fig.8 Variation of fuel cell decay rate with mileage

从图8 可知,在完成2×105km 路试后,额定点衰减率为3.1%。 若衰减为线性,预测燃料电池可完成约6.5×105km的路试,能满足轻中型物流车的寿命要求。

5 结论

本文作者剖析了商业化运行的轻中型燃料电池物流车使用场景,分析对应燃料电池的潜在衰减模式及寿命要求;介绍为抑制衰减,在电堆湿度、怠速和变载控制、开关机策略优化等方面的工作;基于实车数据,得到燃料电池2×105km衰减3.1%的结论,证明了长寿命设计的有效性和可行性。

燃料电池在中重型卡车上的应用更复杂,要针对需求进行创新的系统设计和控制策略优化,以满足更苛刻的要求。