北京某工厂工业污水处理提标改造设计

2021-07-10易亚杰

易亚杰

(湖南中集环境投资有限公司,湖南 长沙 410002)

0 前言

近年来,由于环境、生态问题日益受到重视,各地的污水排放标准不断提高,排污物排放指标上限值不断下探。为了防止污水造成城市黑臭,设定氮、磷污染因子去除率,研究降低CODCr,去除氨氮、总磷浓度,有效提高各污染因子去除率的方法在污水处理项目中的应用。

1 污水处理系统存在问题及原因分析

1.1 污水处理存在问题

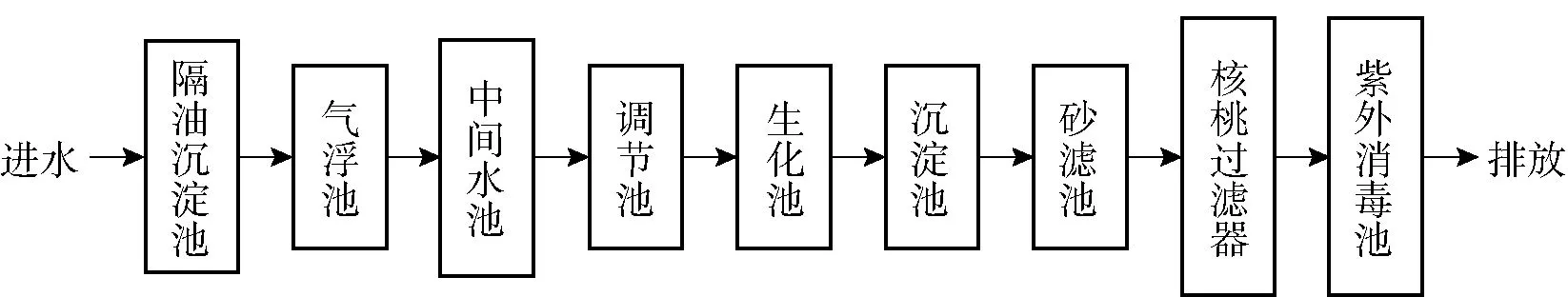

本项目污水处理规模为800 t/d,原污水处理系统流程如图1 所示。

图1 改造前工艺流程图

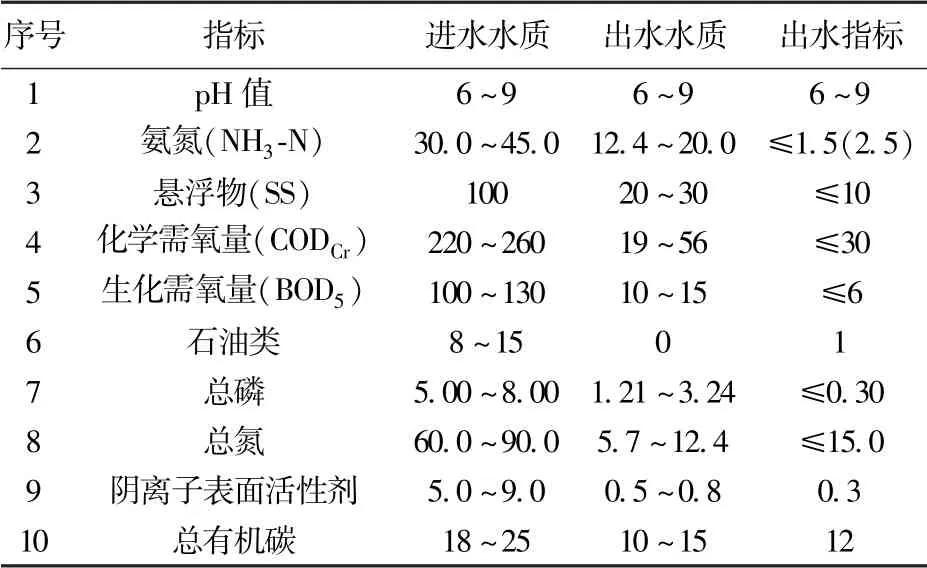

最初的排放标准为《污水综合排放标准》(GB 8978—1996)。由于工厂的发展,排放物种类、浓度发生变化,导致污水厂出水水质不稳定,废水中多个污染因子的含量已不能满足北京市地方标准《水污染物综合排放标准》(DB 11/307—2013)的要求[1]。污水厂的进水水质、出水水质及出水指标见表1。

表1 进水水质、出水水质及出水指标 mg/L

1.2 原因分析

原污水站建设较早,无论是设计还是环保指标检测,均没有考虑废水的氨氮、总磷排放问题,导致现有处理工艺缺少脱氮、除磷的单元及设备,处理后的水中氨氮和总磷含量严重超标,且由于生化停留时间较短,出水CODCr、BOD5同样不能稳定。

2 改造内容及新工艺流程

2.1 主要改造内容

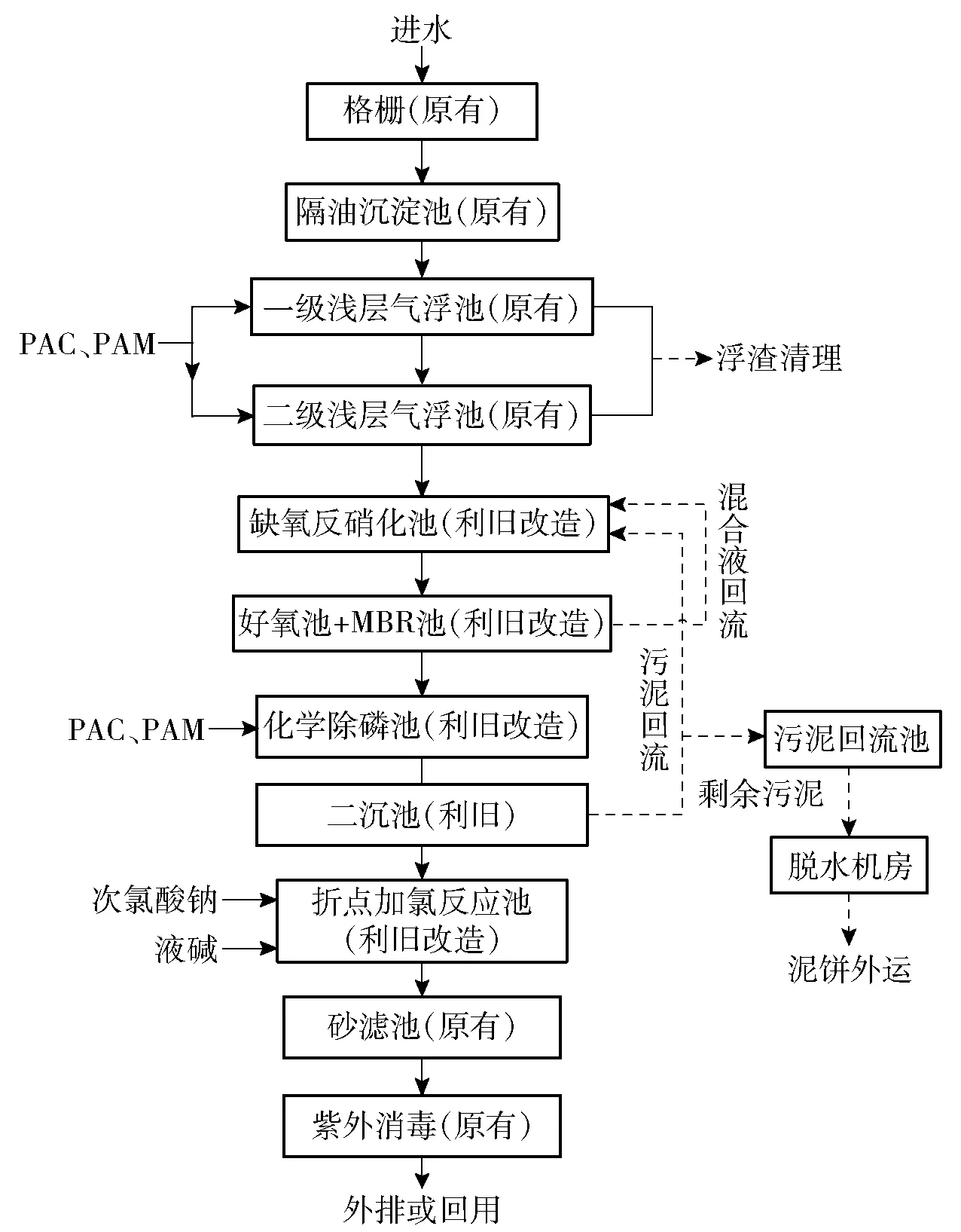

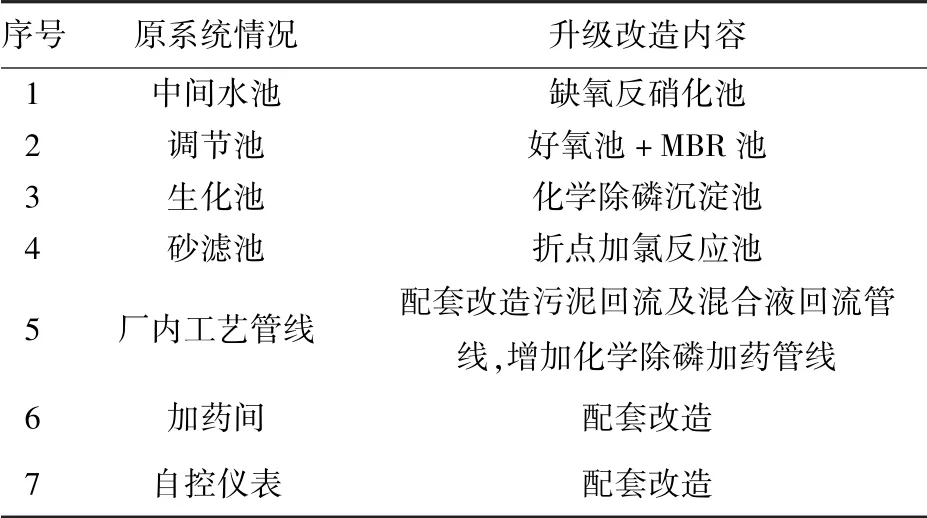

针对污水处理系统存在的问题和近期水质检测状况及排放标准,主要改造项目见表2,改造后的工艺流程如图2 所示。

图2 改造后工艺流程图

表2 升级改造工程项目清单

2.2 工艺改造后各主要单元

2.2.1 隔油沉淀池

隔油沉淀池利用废水中悬浮物和水的比重不同的原理达到分离的目的。原有污水站的隔油沉淀池和配套设施设备运行正常,故改造项目仅对隔油池进行清淤处理,仍利用原设施作为隔油预处理工艺,去除水中少量重油、机油(石油类)。

2.2.2 气浮池

2.2.2.1 一级气浮池

一级气浮池是对含油污水隔油后的补充处理以及二级生物处理前的预处理,目的是保证生物处理进水水质的相对稳定,去除比重接近于水、难以沉淀的悬浮物(例如油脂、纤维等),同时使水中表面活性剂、石油类附着在气泡表面上浮,从而与水分离。一级气浮池设置1 座,尺寸为9.5 m×6.0 m×5.0 m(H),有效容积为280 m3。

2.2.2.2 二级气浮池

二级气浮池的功能和一级气浮池相同,是对一级气浮池作用的强化。二级气浮池设置1 座,尺寸为8.5 m×6.0 m×5.0 m(H),有效容积为250 m3。

2.2.3 缺氧反硝化池

将现有中间水池改造为缺氧反硝化池,与好氧池共同组成混合液回流系统,既充分利用了现有的设施,降低建设投资成本,又升级了原处理工艺。改建的缺氧反硝化池尺寸为4.8 m ×5.1 m ×5.0 m(H),有效容积为100 m3,水力停留时间为3 h。

2.2.4 好氧池+MBR 池

将原有的调节池改造为合建式“好氧池+MBR池”,充分利用现有调节池,不另增设构筑物,既提升了处理效果,也节约了建设成本。合建式“好氧池+MBR 池”与缺氧反硝化池组成了AO+MBR 池系统。

新增AO +MBR 生化与膜系统有两个原因:一是原生化池尺寸仅为5.5 m×4.7 m×5.2 m,水力停留时间短,为3.6 h,无法有效提高CODCr与BOD5的去除率,出水水质不稳定,而新增好氧池,水力停留时间增加为6 h,加大了生化段的可靠性;二是可通过回流系统,在缺氧反硝化池内去除氨氮,同时MBR 膜池降低SS 含量,增加出水水质稳定性,避免出现由于污泥老化使二沉池沉淀效果不佳的情况[2]。

好氧池+MBR 池尺寸为13.2 m ×5.1 m ×5.0 m(H);有效容积为300 m3;水力停留时间为9 h。主要设备包括1 套MBR 膜组件、2 台污水提升泵(流量Q=35 m3/h,扬程H=7 m,电机功率N=1.5 kW)、2 台反洗水泵(流量Q=40 m3/h,扬程H=12 m,电机功率N=3.0 kW)、1 台污泥回流泵(流量Q=25 m3/h,扬程H=8 m,电机功率N=2.2 kW)、1 套曝气装置。

2.2.5 化学除磷沉淀池

将原有的生化池改造为化学除磷沉淀池,且通过添加PAC、PAM(助凝)等化学药剂去除水中磷污染。化学除磷沉淀池数量为1 座;尺寸为5.5 m×4.7 m×5.2 m(H);有效容积为120 m3;混凝反应时间为0.5 h,沉淀时间为3 h。主要设备包括1 套搅拌机、1 套PAC 加药装置、1 套PAM 加药装置、1 台剩余污泥泵、1 批斜管填料。

2.2.6 折点加氯反应池

将现有砂滤池改造为折点加氯反应池,目的是对前端工艺处理的废水中剩余的氨氮进行深度净化,确保出水中的氨氮含量达标。通过在折点加氯反应池内投加次氯酸钠(工业级,有效氯35%)进行反应,可进一步去除AO+MBR 系统未去除的氨氮,同时次氯酸根对出水具有消毒杀菌的功能。折点加氯的方法可解决北方水温低影响生化效率,从而导致氨氮去除低的问题。

折点加氯池设置1 座,尺寸为7.5 m ×3.2 m ×3.5 m (H),有效容积为70 m3,水力停留时间为2 h。主要设备包括:1 台搅拌机、1 套次氯酸钠投加系统(产量4 kg/h)、2 套投加系统(其中1 套可用于加酸回调pH 值,体积为3 m3)、2 台计量泵(流量Q=20 L/h)。

2.2.7 自控仪表

在污水厂内设置较完善的仪表监测系统和微机监控系统,且从仪表精度、耐腐蚀度、工作可靠性、安装方便的角度对仪表进行选型[3]。由于污水处理站工作环境、介质条件较差,特别是传感器直接与污水、污泥接触时,极易腐蚀、结垢,因此选用非接触式、无阻塞隔膜式、电磁式和可清洗式的传感器。

3 运行效果分析

3.1 CODCr、BOD5、SS、氨氮去除率

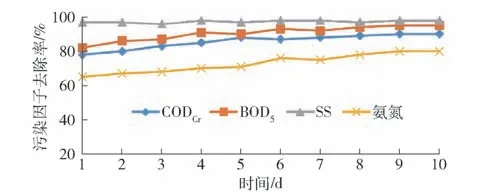

投加接种污泥后,调节曝气量,好氧池出水口与MBR 膜池进水口处的溶解氧含量控制在2 mg/L 左右。为有效去除氨氮,不断调节好氧池回流量,最佳回流比最终锁定在150%,污水氨氮去除率逐渐提高,最后达到80%。随着调试深入,运行10 d 后,污泥浓度升高至2 500 mg/L,各污染因子去除率趋于稳定,如图3 所示。

图3 AO+MBR 对各污染因子去除率

由图3 可知,调试10 d 后,CODCr去除率达到90%,BOD5去除率为95%,氨氮去除率达到80%,SS 去除率为98%。另外,由于项目采用MBR 膜设备,生化出水SS 含量稳定,初期即可达标。

3.2 化学除磷池加药量对出水总磷浓度的影响分析

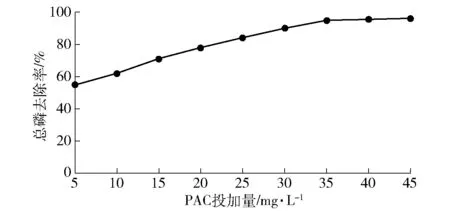

由于改造后的生化系统缺乏厌氧池,生化除磷效率有限,污水经过MBR 膜池后,总磷去除率仅50%,总磷浓度仍约为3 mg/L。污水进入化学除磷池后,通过池内添加PAC(有效含量为26%)、PAM(投加量为5 mg/L),不断调节PAC 浓度,研究药剂投加量对出水总磷浓度的影响,结果如图4 所示。当PAC 浓度为35 mg/L 时,总磷去除率可达95%;之后再增大投加量,总磷去除率的增幅不大。

图4 PAC 添加量对总磷去除率的影响

3.3 折点加氯池反应分析

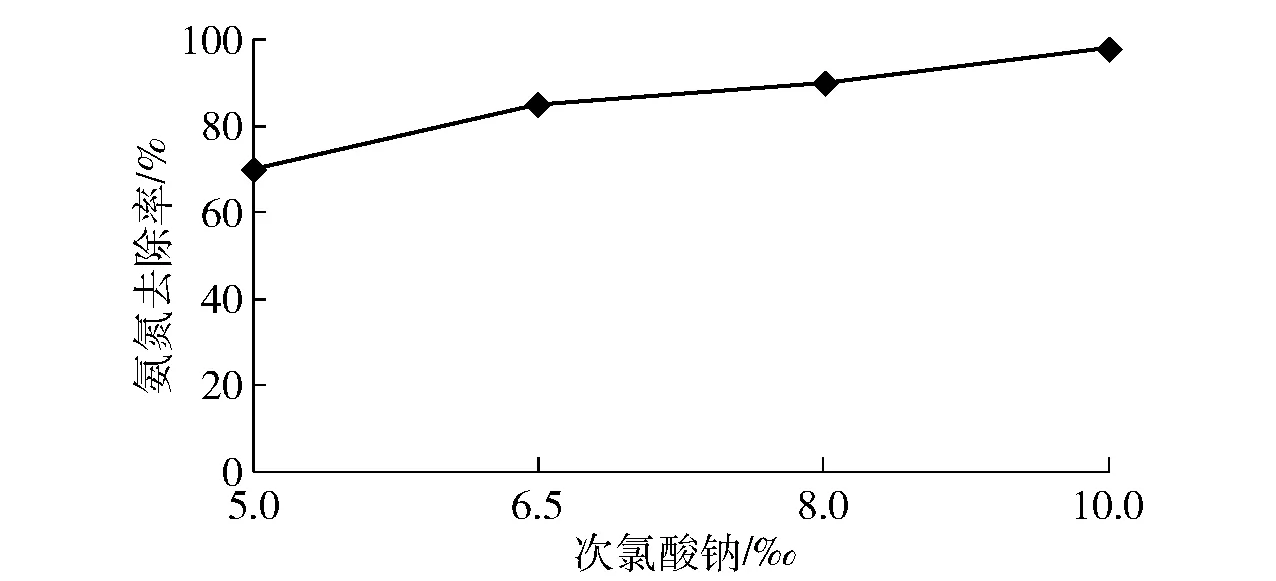

二沉池出水的氨氮浓度为7 mg/L 左右,北方冬季水温较低,约7 ℃,不利于生化。通过投加不同量次氯酸钠,研究次氯酸钠投加量对氨氮去除率的影响[4-5],结果如图5 所示。次氯酸钠的投加量分别为5‰、6.5‰、8‰、9.5‰(重量比)时,对应的氨氮去除率分别为70%、85%、90%、98%;继续增大次氯酸钠投加量,氨氮浓度甚至可以降到0.2 mg/L 以下,同时能够去除约20%的CODCr。

图5 次氯酸钠投加量对氨氮去除率的影响

3.4 小结

将原中间水池及调节池升级为AO +MBR 系统后,通过增加水力停留时间提高CODcr与BOD5的去除率,通过MBR 膜处理设备提高出水水质稳定性;污水中氮、磷污染比较严重,针对北方温度低不利于生化的问题,增加化学除磷、折点加氯工艺,有效提高氮、磷的去除率,使出水水质稳定达标。

4 结束语

通过研究考虑污水的特点,对标地方环境与生态的要求,对原污水处理系统进行改造。经过调试,最终出水水质高标准地达到了《水污染物综合排放标准》(DB 11/307—2013)的要求,并确定了化学除磷、折点加氯工艺的最佳加药浓度参数,其中折点加氯工艺可克服北方冬季水温低生化活性差的特点,适合推广于北方小规模工业污水去除氨氮的应用。