玻璃窑炉余热发电系统节能整改分析

2021-07-10旭高永峰郭

刘 旭高永峰郭 婕

(1.中钢设备有限公司,北京 100080;2.河南安彩高科股份有限公司,河南 安阳 455000;3.北京科技大学,北京 100083)

0 前言

随着余热回收技术的进步,利用玻璃窑炉烟气余热发电的技术也在不断发展。2007 年9 月,国内第一条玻璃窑炉烟气余热发电项目成功并网发电[1]。近年来,由于国家环保政策日趋严格,对玻璃窑炉排出的烟气治理逐渐提上日程,一大批玻璃窑炉烟气治理项目纷纷上马[2]。某公司总承包的某余热发电项目,自2015 年2 月投产试运行,平均小时发电负荷仅为2.5 MW,而汽轮机额定负荷为6 MW,发电负荷偏低。为此,通过梳理和研究项目中具有节能潜力的环节,并制定了相应的节能整改措施,效果较好。

本研究以玻璃窑炉余热发电系统为研究对象,通过分析影响系统发电量的因素,制定节能整改措施,并在生产实践中检验改造效果,为以后类似项目的建设提供借鉴。

1 影响余热发电系统发电量的因素

1.1 玻璃窑炉的烟气工况

玻璃窑炉具有生产连续、能耗高的特点,其产生的高温烟气量和烟气温度对余热发电系统的发电量和稳定性具有重要影响[3]。因此,分析余热发电系统发电量不足的问题首先从玻璃窑炉高温烟气量和烟气温度着手。

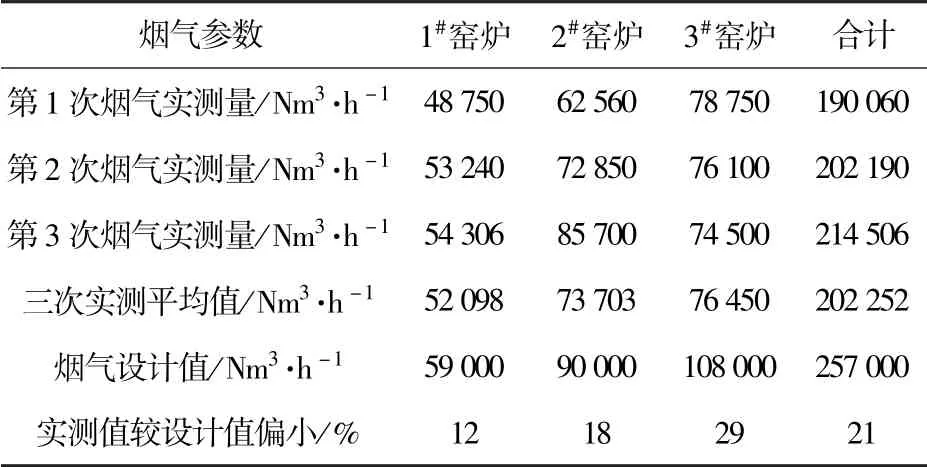

为了研究烟气量的影响,对某公司的3 个玻璃窑炉送入锅炉的高温烟气量进行了3 次检测,烟气检测结果见表1。从检测结果来看,烟气量较设计值低22%左右,烟气量偏少直接导致发电量偏低。

表1 玻璃窑炉烟气实测数值表

1.1.2 烟气温度

现场实测烟气温度为440~460 ℃,比设计温度480 ℃低20~40 ℃(4%~8%)。由于此烟气温度属于高温,热焓较高,提升烟气温度有利于锅炉产汽量增加,进而提高发电量。经排查发现,烟气温度低,与玻璃窑炉的砖烟道未进行保温有关。

1.2 脱硝除尘系统

脱硝除尘系统的温降按照20 ℃设计。1#玻璃窑炉脱硝系统的温降为60~80 ℃,2#、3#窑炉脱硝系统温降为30~40 ℃。这部分温降的损失直接影响余热锅炉的产汽量,最终导致余热发电系统发电量偏小。

脱硝除尘温降损失较大,与脱硝除尘系统的保温效果、系统是否漏风、喷氨量有直接关系。

1.3 主蒸汽管道

3 座玻璃窑炉的位置分散,导致3 台余热锅炉的主蒸汽管道线路较长,最长的主蒸汽管道约为800 m。由于蒸汽输送距离较长,蒸汽的压力、温度均有不同程度的损失。

逊克片区有六座加油站,其中四座与利民加油站的情况雷同,另外两座包括齐克加油站都属于县镇站。“15公里周围都是自己系统内部的加油站,所以到自已领域开发客户也没意义。”齐克加油站秦晓峰说。

1.4 余热锅炉运行情况

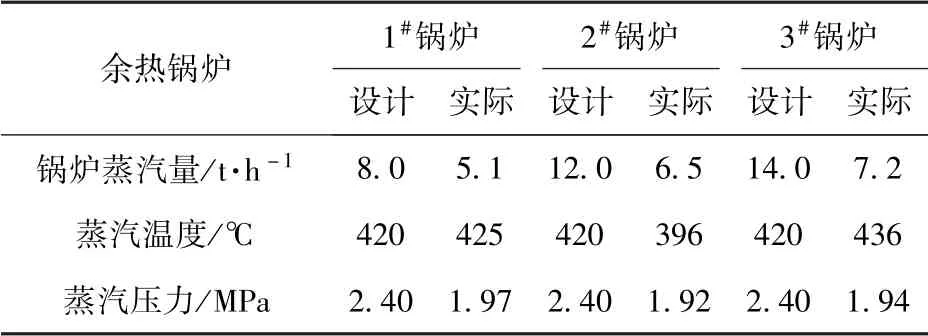

余热锅炉设计工况和实际运行情况见表2。

表2 余热锅炉设计工况和实际运行情况统计

由表1 可以看出,在实际运行中,3 台余热锅炉的蒸汽量偏低,蒸汽压力同设计工况相比也有明显降低。

1.5 外供蒸汽

1.5.1 生活用汽

为了满足厂区职工洗澡的需求,低压蒸汽管道内需要24 小时达到0.1 MPa 以上的蒸汽压力,耗汽量极大,每小时耗蒸汽量约5 t。

1.5.2 均化库

进入冬季,厂区3 个配料车间的均化库使用蒸汽供暖,耗汽量极大,每小时耗气量约6 t。

1.5.3 其他工序、设备耗汽

厂区玻璃产品的清洗干燥也消耗一定数量的蒸汽;此外,厂区有4 台溴化锂制冷机,夏季每小时耗汽量约4 t。

2 节能改造措施和效果

2.1 节能措施

2.1.1 烟气温度

由于燃料、熔化能力、蓄热室结构的不同,玻璃窑炉的烟气量、烟气温度差别也很大。厂区的燃料为天然气,由于天然气燃烧充分,相比以石油焦为燃料的窑炉,玻璃窑炉的烟气量较少,烟气温度比较低。针对这种情况,对窑炉的砖烟道、钢烟道进行保温。采取保温措施后,保温层外表温度由保温前的70 ℃降到了20 ℃,这有利于提高烟气温度进而提高发电量。

2.1.2 脱硝除尘系统

1)对脱硝除尘系统重新进行保温,减少温降损失;2)对系统存在的漏风之处进行封堵;3)改善系统的除尘效果;4)提高吹灰装置的吹灰能力,包括更换空压机,增加手动吹灰功能;5)更换大功率窑炉引风机,确保烟气全部进入锅炉及脱硝系统;6)在保证烟气氮化物排放达标的情况下,尽可能减少喷氨量。

2.1.3 主蒸汽管道线路

对蒸汽管道重新保温,使用的保温材料材质为容重不低于120 kg/m3的硅酸铝,保温层厚度不低于200 mm。重新保温后,主蒸汽管道外表温度不超过35 ℃。

2.1.4 余热锅炉系统

1)更换3#窑炉余热锅炉堵塞的3 个集箱。因炉管堵塞造成热交换面积较少,致使锅炉蒸汽量只有7.6 t/h。更换炉管后,蒸汽蒸发量达到11 t/h,发电量提高了800 kW·h。

2)封堵余热锅炉漏风之处。锅炉每层换热面的人孔等地方的漏风率超出设计值。通过治理锅炉漏风,控制锅炉漏风率在5%以内,3 台锅炉合计发电量提高了约660 kW·h。

2.1.5 外供蒸汽

职工洗澡水由24 小时供应改为定时供应;夏季溴化锂制冷和天然气管道伴热蒸汽供应改为专线供应;冬季蒸汽采暖改为水暖;后加工车间清洗和配料设备则进行节能改造。通过以上节能改造,余热发电系统外供蒸汽每小时可减少蒸汽消耗约6 t,可提升发电量约1 200 kW·h。

2.2 节能效益分析

通过分析余热发电电量的影响因素,以及采取具体节能措施后,系统发电量大幅度提升,发电量已达到3.2 MW/h,日发电量超过75 MW。此外,上述节能措施的采用,把冬季采暖和夏季制冷对整个发电系统的影响降低到了最低,减少了每年发电系统的启停次数,节省了检修成本。

3 结论

通过以上分析可知:

1)高温烟气量和烟气温度是玻璃窑炉余热发电系统设计的重要依据。玻璃窑炉的所用燃料、生产工况、生产负荷情况都会对烟气量和温度产生影响,因此在玻璃窑炉余热发电系统的设计过程中,不光要有理论的计算,更要重视高温烟气实际工况的测量,理论和实际相结合。

2)在工程设计中,要重视高温烟气进入余热锅之前的能量损失,对热量易损失的部位要采取相应的节能措施;同时在余热锅炉安装过程中,要加强对锅炉漏风率的控制,定期清理锅炉积灰保证热交换效率[4]。

3)在工程施工中,要注意脱硝等环保设施对整个系统发电量的影响,做好保温施工,封堵系统漏风之处。在实际运行中,在保证环保指标的前提下,减少喷氨量等措施可以节能。

4)项目总图布置中,整个系统布局要紧凑,余热锅炉应该靠近玻璃窑炉布置,同时汽轮机房应贴近余热锅炉布置,以缩短蒸汽管线长度,减少能量损失。

总之,玻璃窑炉余热发电历史还不长,需要针对不同的玻璃窑炉情况,设计不同的热力回收系统,以充分利用烟气中的余热,最大程度提高发电量。