某离子型稀土矿柱浸试验与注收液系统优化

2021-07-10李昭湟

李昭湟

(宁化日昌升新材料有限公司,福建 宁化 365400)

在离子型稀土矿开采过程中,常常伴随着土壤盐碱化、地表水和地下水污染、植被破坏、水土流失、山体滑坡等环境问题[1]。为满足国家对环境保护的要求,实现离子型稀土矿绿色高效开采的可持续发展。国内众多的学者就如何提高离子型稀土原地浸矿工艺的浸取率与回收率进行了深入研究。周贺鹏等[2]以江西龙南足洞风化离子型稀土矿为研究对象,采用室内柱式溶浸法模拟原地溶浸工艺过程,开展离子型稀土矿溶浸过程影响规律研究,得出了最佳浸出条件参数。何正艳等[3]采用色谱板理论研究了柱浸中稀土和铝的溶质运移过程,得出了实现最高溶质运移效率的最佳浸出条件。龙平等[4]利用Kerr模型模拟风化壳淋积型稀土矿一维注浸过程,通过分批浸出实验确定了浸出过程的离子交换模型。李晓波等[5]通过对表土层浸矿孔注入装置的改进和优化,解决了工程实际中注液井的塌陷问题以及减少了稀土母液中的杂质含量。林洪德[6]通过对注收液工程布置进行施工优化设计,提高了全覆式矿床的综合回收率。李春等[7]通过对浸矿剂渗透规律及负压收液机理的研究,优化收液方式和条件,得出了最佳的收液方式,提高了离子型稀土浸取率。怎样结合柱浸试验优化注收液系统,提高福建矿区原地浸矿工艺离子型稀土浸取率与回收率,还需进行系统研究。

结合福建某离子型稀土矿山开采情况,以浸矿剂用量、浸矿剂浓度、浸矿剂液固比、注液强度、浸矿剂及压顶水pH值对稀土浸出率的影响作为考察指标,进行单因子变量实验。并结合探矿资料,运用软件分析,有针对性地对注收液系统进行优化设计。试验对福建离子型稀土矿的开采有指导意义。

1 试验矿块地质

矿区内离子吸附型稀土矿为全覆式稀土矿,矿体呈似层状赋存于黑云母花岗岩风化壳中,剖面上形态较简单,总体随地形起伏而呈似层状产出,矿体倾角基本与地形坡角相同,坡度一般15~25°,本区属中低山地貌类型,区内小冲沟发育、地形较平坦,矿区水文地质条件属简单类型。利用MapGIS软件计算地质储量,并将MapGIS中的数据导入3DMine三维软件中核验,最终分析得出该矿区有经济开采价值的2个矿体(命名为2#、3#矿体),资源储量情况见表1。本区矿石为中钇富铕型稀土,属于典型的中重稀土,且品位较高,具有较高经济价值。

2 柱浸试验

2.1 柱浸试验设计

本次柱浸试验采用单因子变量法,并另设3组综合条件试验,选取对矿山主要技术经济指标影响较大的变量(浸矿剂用量、浸矿剂浓度、浸矿剂液固比、注液强度、浸矿剂及压顶水pH值)作为考察指标,以硫酸铵作为浸矿剂。为使试验过程尽量接近真实的矿山生产环境,采用除杂沉淀后的上清液或浸矿剂配置压顶水进行连续回灌。柱浸试验最终数据还要结合工业小试实验以修正试验数据,修正后的数据将用于指导矿山生产。试验装置见图1。

2.2 单因子变量试验

(1)浸矿剂用量试验:设置不同的硫酸铵/稀土质量比,同时对比沉淀上清液与清水作为压顶水的浸出差异。

(2)浸矿剂液固比试验:试验采用4%硫酸铵溶液作为浸矿剂。

(3)浸矿剂浓度试验:设计4%、3%、2%三组对比试验。

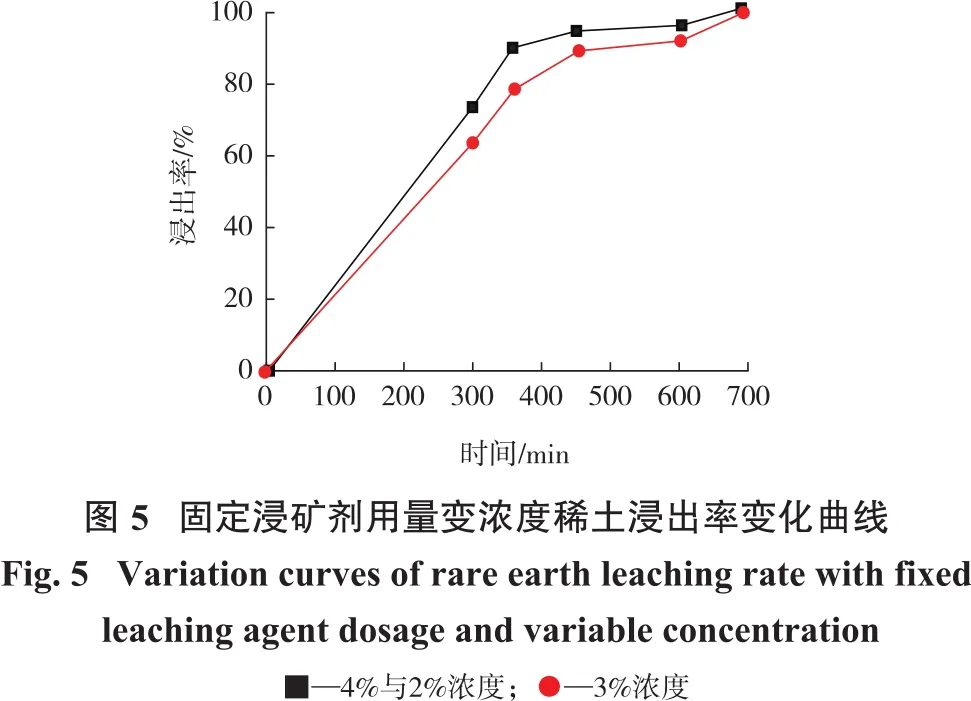

(4)固定浸矿剂用量变浓度试验:设计恒定硫酸铵浓度为3%与变硫酸铵浓度(浓度采用4%与2%,用量平分)的两组对比试验。

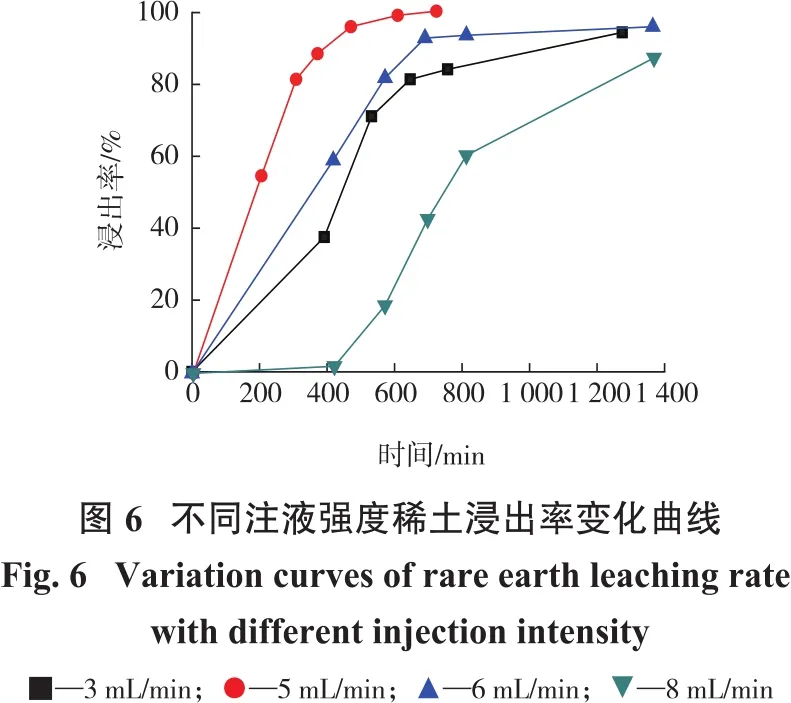

(5)注液强度试验:设计8 mL/min、6 mL/min、5 mL/min、3 mL/min 4组对比试验。

(6)浸矿剂pH值试验:设计pH值分别为2、3、4.5、5.8、7、8的6组硫酸铵溶液进行对比试验。

2.3 试验结果与分析

2.3.1 浸矿剂用量对浸出过程的影响

离子型稀土矿浸矿的实质是一些电解质中的阳离子具有比这些离子相稀土更活泼的化学性质,可与这些离子相稀土发生交换而使其进入溶液中[8]。浸出剂用量过少,NH4+浓度偏低,稀土离子不能完全交换,造成溶浸过程浸出率下降:而浸出剂用量过大,虽然浸出率大幅提高,但浸出液中的稀土离子浓度偏低,不利于后续作业的稀土再富集回收,同时造成矿体残留药剂严重[9]。根据浸矿剂用量试验与浸矿剂液固比试验所得数据,分别建立浸矿剂用量与稀土浸出率变化曲线见图2;不同固液比稀土浸出率变化曲线见图3。稀土浸出率基本都随硫酸铵/稀土质量比的增加有一个增大的趋势,而且700 min前浸出率增长较快,后期趋于平稳。当浸出率同为91%左右时,采用清水作为压顶水的硫酸铵/矿石质量比需要1/124,而采用循环式的沉淀上清液作为压顶水的硫酸铵/矿石质量比只需要1/135,可节约25%左右的硫酸铵用量。随着浸矿剂液固比的增大,稀土浸出率先增长较快,后趋于平缓,而稀土平均浓度则一直呈下降趋势。选取浸矿后期压顶水液固体积质量比为0.3(m³/t)最合适,稀土浸取率达到94.33%,浓度为1.59 g/l。

2.3.2 浸矿剂浓度对浸出过程的影响

浸矿剂离子浓度越高,溶液中NH4+浓度梯度升高,与离子相稀土交换反应能力越强。通过不同浸矿剂浓度对比试验,得出浸矿剂浓度对稀土浸出率的变化曲线见图4。随着浸矿剂硫酸铵浓度的增加,离子相稀土的浸出率也随之增加且达到相同浸出率所用时间越短。同一浓度下,前期浸出率增长较快,后期浸出率逐渐趋于稳定值。据此规律,矿山生产期间,前期可以适当增加硫酸铵浓度,减少稀土离子的反吸附,缩短生产周期,后期适当减少硫酸铵浓度,降低硫酸铵用量,节约成本,减少浸出母液杂质含量。由固定浸矿剂用量变浓度试验数据绘制固定浸矿剂用量变浓度稀土浸出率变化曲线见图5。在非恒定浸矿剂浓度(4%与2%浓度)条件下的浸出率比恒定浸矿剂浓度(3%浓度)的浸出率更快趋于平稳值且峰值更大。稀土浸出率达到95%,非恒定浸矿剂浓度只需450 min,恒定浸矿剂浓度需要650 min。这是因为前期高浓度(NH4)2SO4,迅速补充了离子交换而导致的浓度降低,减少稀土离子的反吸附现象,加快稀土离子随溶浸液向下渗流,缩短了生产周期[10]。

2.3.3 浸矿剂注液强度对浸出过程的影响

浸矿剂注液强度对稀土离子浸出过程影响较大。浸矿剂流速过大,(NH4)2SO4溶液无法向矿粒内扩散,难以与矿石中的RE3+离子接触和发生交换作用,易造成沟流或浸出“死区”;浸矿剂流速过小,被交换浸出的稀土离子不能及时进入浸出液,将与原吸附的载体矿物发生再吸附,降低稀土的浸出效率,致使浸出周期变长。通过注液强度对比试验,绘制出不同注液强度稀土浸出率变化曲线见图6。由曲线可知,浸矿剂流速为5 mL/min时,最快达到浸出率峰值,而且浸出率峰值最大。

2.3.4 溶液pH值对浸出过程的影响

离子型稀土矿多呈弱酸性,H+不仅可将稀土离子交换解析,也可与NH4+发生交换反应,该副反应造成溶浸液pH值小于浸出剂初始pH值,进而表现出稀土矿石对不同pH值浸出剂的缓冲效果,产生抑制稀土离子水解的作用,故浸出剂溶液pH值对稀土浸出过程影响较大。根据硫酸铵溶液不同pH值对比试验,得出不同pH值稀土浸出率变化曲线见图7。由曲线可知,随着pH值的增大,稀土浓度和浸出率都有先增大,然后趋于平稳,最后迅速减小的一个过程。当浸矿剂pH值在4.5~6之间时,稀土浓度峰值及浸取率均较高,但硫酸铵溶液自然水解呈弱酸性,所以pH值在4.5~5.5之间时,硫酸铵溶液在调配过程中不需调节溶液pH值,便可直接使用。

2.4 综合条件试验

在上述单因子柱浸工艺优化试验基础上,进行3组综合条件试验,结果取其平均值。人工配矿4 kg,装矿高度50 cm,矿石含水率10%,硫酸铵/矿石的质量比为1/135,注液浓度调节顺序为4%→2%→1%、硫酸铵消耗量比为2∶1∶1,浸矿剂液固体积质量比为0.3(m³/t),后期压顶水液固体积质量比为 0.3(m³/t)。浸矿剂注液强度为5 mL/min,浸取液pH值为硫酸铵自然水解值5.8左右。试验结果表明,试验确定的工艺参数稳定可靠,平均浸取率为94.5%,浸出液平均浓度为1.58 g/L。该柱浸最终优化试验数据在工业实践中也效果显著,工业实践中累计循环注液515 561.56 m³,回收471 120.15 m³,母液回收率91.38%,资源回收率87.68%。与之前生产实践相比,资源回收率提高10%。为加快浸矿进度,生产实践中浸矿剂注液强度可以达到理论的2~3倍,也即12~15 mL/min。浸矿剂采用清水配置,使用沉淀上清液作为压顶水进行循环使用。

3 注液收液系统优化

3.1 注收液系统设计

矿区内回收的2#、3#矿体资源赋存规律呈现为上贫下富的倒漏斗型分布,大部分钻孔深度品位均较好,2#矿体渗透性较好,3#矿体矿石粘性大,渗透性差。注收液系统布置形式见图8。

3.2 注液系统优化

为避免注液过程中出现“管涌”现象[11],导致杂质离子过多析出,影响浸出率以及由此造成的注液井塌孔增加的边坡坍塌风险。在注液井设计及施工中,地形相对平缓地区,注液井直径为120 mm;较陡区域,注液井直径200 mm。在注液浅井中添加辅助渗漏装置(图9),辅助渗漏装置既能减少浸矿剂在无效矿层中浸泡导致的损失,减少杂质离子的析出,又能有效增加注液时的水头压力,利于稀土离子的快速交换。具体的注液井孔网参数设计如下:α≤8°的近水平地形,采用1.5 m×1.5 m井网;8°<α≤25°的缓斜地形,采用2 m×2 m井网;25°<α≤45°的倾斜地形,采用3 m×3 m井网;α≥45°的急倾斜地形,采用4 m×4 m井网或不布置注液井。

3.3 收液系统优化

矿区内稀土矿类型为全覆式稀土矿,无天然底板,需采用人造底板,采用巷道与导流孔、主巷道与副巷道相集合的复合式收液系统。在渗透性较好的矿块,在山体边坡坡脚处及主巷道间隙设置导流孔以回收稀土母液,在主、副巷道底部设置10 cm×10 cm×20 cm集液沟。巷道倾斜坡度2.5%~3.0%,通过自重汇集至母液收集池,经水泵送至水冶车间。在渗透性较好的矿块外围,在其巷道或导流孔下方增设环山沟,进一步回收稀土母液。

4 结 论

采用室内柱浸试验探究了浸矿剂用量、注液浓度、注液强度、溶液pH对浸出过程的影响,并结合矿山现场实践优化注收液系统。主要得出以下结论:

(1)在离子型稀土充足条件下,前期适当增大浸矿剂(NH4)2SO4溶液浓度,有利于缩短浸出率达到峰值的时间,中后期可适当减小(NH4)2SO4溶液浓度。这样既能获得比较高的浸出率又可以节约生产成本。

(2)在硫酸铵/矿石的质量比为1∶135,注液浓度调节顺序为4%→2%→1%,且用量比例为2∶1∶1时,为加快浸矿进度,生产实践中浸矿剂注液强度可以达到理论最优值(5 mL/min)的2~3倍,也即12~15 mL/min。实践结果与之前生产实践相比,资源回收率提高10%。

(3)结合工业实践,建议注液浓度调节过程分为4个阶段,第一阶段4%浓度,于高品位及高海拔区域进行注液;第二阶段2%浓度,从高到低全区域覆盖注液;第三阶段在第二阶段基础上,采用1%浓度注液;第四阶段利用循环水及清水加酸调配成压顶水进行注液,此阶段为混合铵盐注液阶段,调配用的酸为硫酸。