某石膏矿地下开采诱发的地表沉降分析

2021-07-10李同鹏

何 伟 王 星 李同鹏

(1.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000;2.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司,安徽 马鞍山 243000)

矿山地下开采会对矿体顶底板垂直方向的岩体产生影响,甚至引起地表变形或下沉,导致地表建(构)筑物损坏,严重影响地表安全及矿山安全高效生产。某石膏矿采用竖井开拓,自2010年以来一直采用房柱法开采,主要开采Ⅱ、Ⅲ矿体,井下按设计划分盘区,盘区长250 m,宽60 m,高度为矿体垂直厚度,在盘区内划分矿房进行回采。设计矿房宽8 m,留连续矿柱,矿柱宽4 m,矿房顶板护顶层厚大于1 m。为减小顶板暴露面积,提高围岩稳定性,矿山实际开采时,优化减小采场参数,确定矿房宽7.5 m,矿柱宽4.5 m,矿房高度为3.5~4.0 m。目前,开采区段内形成空区面积约19.85万m2,其中,约有10.03万m2的采空区已发生塌陷,矿山地表已形成塌陷面积共28.73万m2,严重威胁地下开采安全,因此,亟需对地下开采诱发的地表沉降情况进行具体分析,以保障高效开采和地表建构筑物安全。

1 矿体地质特征

矿床位于三和集西侧。西起11勘探线西即东经117°53′45″,东至9勘探线即东经117°54′15″,南至ZK1106—ZK907一线,北以F1断层为界。南北倾向长2 034~2 062 m,东西走向宽566~784 m,面积为1.89 km2。由13个具工业价值的矿体组成,矿体累计平均厚度达29.40 m,储量8 892.7万t,为一大型石膏矿床。

矿体呈层状、似层状,总体倾向北北东,倾角为1°~7°。从整个矿床分布范围来看,矿体产状受盆地形态控制,局部有所变化,主要表现为矿床中北部产状平缓,由此往中部、中南部倾向逐渐转向北西向,往北部方向倾向则逐渐转向北东向。总体分析,矿体南部、西北部产状较中西部、东北部平缓,整个矿床矿体倾角在5°左右。

矿床划分为13个矿体,自下而上分别是Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ、Ⅶ、Ⅷ、Ⅸ、Ⅹ、Ⅺ、Ⅻ、XIII矿体。其中,Ⅱ、Ⅲ矿体分布稳定,范围广,厚度大,且矿体连续,矿石质量好,为主矿体,其他矿体为副矿体。Ⅱ、Ⅲ矿体在本矿床范围内分布广泛,规模大。Ⅱ矿体长2 034~2 606 m,宽409~784 m,平均厚5.03 m,以层状产出。Ⅲ矿体长1 735~2 400 m,宽420~784 m,平均厚5.22 m,以层状、似层状产出。矿体埋藏深度在不同钻孔及矿床内不同地段均有所不同。Ⅱ矿体顶部埋深为30.00~177.30 m,Ⅲ矿体顶部埋深为57.96~165.00 m。

2 采空区及塌陷区概况

矿房规格一般宽7.5 m,长22~120 m不等,矿柱宽4.5 m,采场平均高度为3.6 m,最高达4.20 m。井下开采面积约43.52万m2,开采标高为0~-90 m,开采区段内形成空区面积约19.85万m2,其中,约有10.03万m2的采空区地表已发生塌陷,最大塌陷深度1.79 m,平均塌陷深度0.92 m,塌陷深度小于1 m的面积22.20 hm2,塌陷深度大于1 m的面积6.90 hm2,占塌陷总面积24%。井下采空区统计详见表1。

各盘区划分如图1所示。

3 地下开采诱发的地表沉陷理论计算

石膏矿开采沉陷的分布规律取决于地质和采矿因素的综合影响,这些地质和采矿因素中[1]。采矿技术因素是可以人为控制的因素,包括采矿方法、采深与采厚、顶板管理方法、重复采动、采空区范围、开采速度等[2]。

3.1 采动岩层内的“三带”分布

3.1.1 冒落带计算

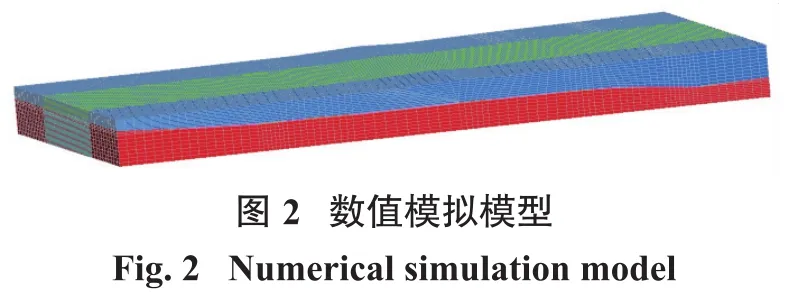

冒落带的高度取决于石膏矿厚度和上覆岩石的碎涨系数,一般为采出厚度的3~5倍,顶板为软岩时,冒落带的高度为采出厚度的2~4倍,用下式[3]估算:

式中,hm为冒落带高度,m;m为石膏矿开采厚度,m;k为上覆岩层碎涨系数;α为石膏矿体倾角,(°)。

本石膏矿中,m=3.6 m,k=1.24,a=5°,因此,本石膏矿开采后冒落带的理论计算值hm=15.06 m。

但根据本矿山实际,冒落带最大高度可达到43.64 m,为理论计算值的2.9倍。

3.1.2 裂隙带计算

裂隙带随着井下石膏矿采区的扩大而逐步向上发展,当到一定范围时,裂隙带高度达到最大。一般情况下,对于软岩,导水裂隙带高度可用下式[4]估算:

式中,hl为冒落带高度,m。

本石膏矿中,m=3.6 m,因此,本石膏矿开采后冒落带的理论计算值为hl=26.28 m。但根据本矿山工程实际,冒落带最大高度可达到45.78 m,为理论计算值的1.74倍。

3.1.3 弯曲带计算

弯曲带即弯曲下沉带,位于裂缝带之上直至地表。弯曲带中的岩层移动基本上是成层的、整体性移动。弯曲带的下部可能出现离层和不导水的细微裂缝。上述岩层移动的分带性特征可能随地质和采矿条件的变化而变化。一般情况下,弯曲带的高度远大于冒落带和裂隙带的高度之和[5]。本矿山中,冒落带和裂隙带高度之和的理论计算值为41.34 m,因此,弯曲带高度的理论估值大于60 m,“三带”高度理论计算值为101.34 m。而实际冒落带和裂隙带高度之和最大值能达到89.42 m,相应的弯曲带估算高度大于90 m,其“三带”高度为179.42 m。

根据采动岩层内冒落带、裂隙带和弯曲带等的“三带”理论计算分析,本矿中“三带”高度之和大于采空区上覆岩层厚度,因此,可认为上覆岩层变形已贯穿至地表。

3.2 地表沉降最大值计算

根据地质采矿条件和采用的预计参数,可定量计算出受此开采影响的地表移动和变形。针对地表沉降预计,国内外学者进行了大量的研究工作,主要包括典型曲线法、概率积分法、负指数函数法等。本研究选择基于概率积分法计算的开采沉降值估算公式。根据开采沉陷学理论,在充分采动条件下,地表最大下沉值的计算公式[6]如下:

式中,Wmax为地表最大下沉值,m;k为影响调整系数;α为岩层倾角,(°);q为下沉系数。

本石膏矿中,a=5°,m=3.6 m,q=0.925,由于本矿山实际冒落带高度为理论计算值的2.9倍,实际裂隙带高度为理论计算值的1.74倍,考虑实际冒落后上覆岩层碎涨的影响范围比理论计算的大,所以将影响调整系数取值 0.43[7-8]。

因此,本石膏矿Ⅲ矿体开采后地表沉降最大理论值Wmax=1.43 m。

根据本石膏矿提供的实测资料,1#、3#、4#和5#、10#和14#盘区所对应地面塌陷区内最大塌陷深度分别为1.74,1.72,1.78和1.79 m,均已大于理论计算值,因此,可认为这些盘区所对应的采空区上覆岩层均已连续塌陷变形,下沉直至地表。

4 地下开采诱发地表沉陷的数值模拟

4.1 三维计算模型的建立

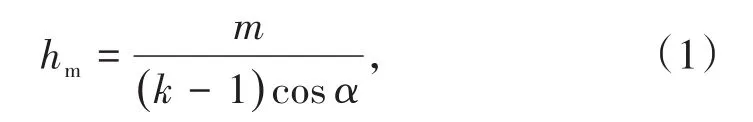

本次计算结合矿山的实际工程地质条件、矿体赋存条件及采用的采矿法特点,根据开采实际,建立数值计算模型,共有385 228个节点,362 304个单元。模型如图2所示。

4.2 数值模拟步骤

为尽可能客观真实地反映矿体开采及覆岩的变形特征,并使得模拟开采在正确的应力环境中进行,按照如下步骤进行数值模拟计算[9-11]。

(1)根据矿山实际,使模型达到初始应力平衡状态,形成初始应力场。

(2)在模型达到初始应力平衡状态后,根据采矿方法和实际情况进行采场开采模型构建。

(3)根据回采顺序模拟石膏矿地下采场开采,分析采空区上覆岩层变形和地表沉降特性。

4.3 数值模拟结果分析

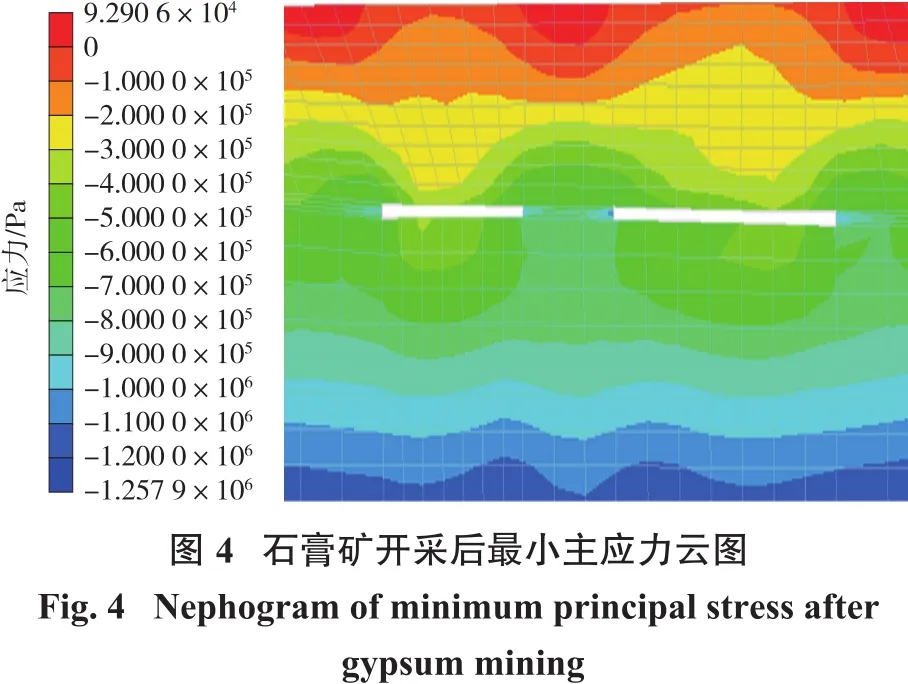

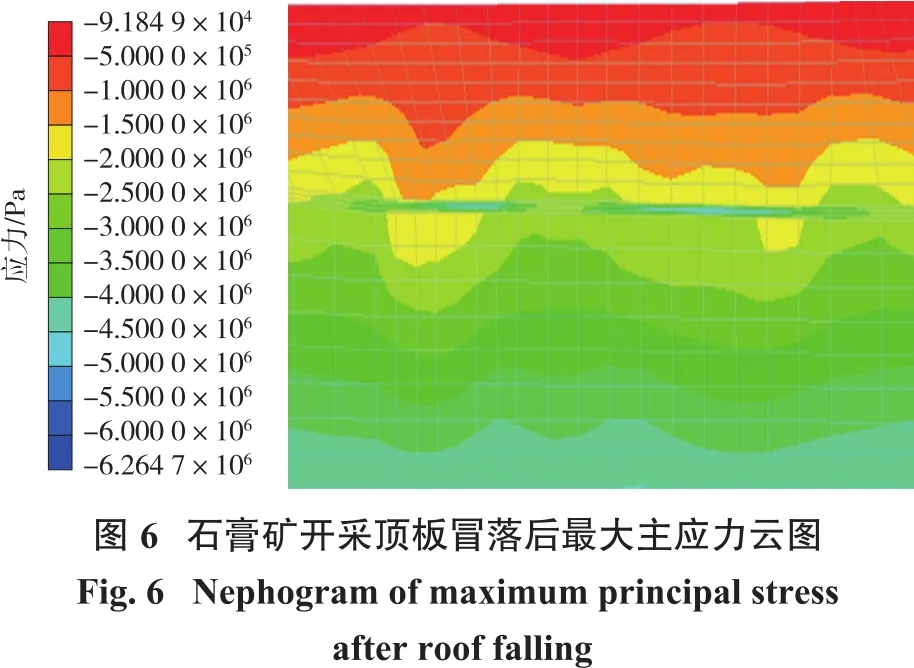

经过开采数值模拟,得到了最大主应力云图、最小主应力云图、塑性区云图、剪应力云图和11#勘探线上钻孔ZK1105、ZK1102、ZK1103、ZK1104、ZK1101附近部分监测点的沉降曲线等,见图3~图9。

由图3~图9可知:在整个回采计算过程中,石膏矿回采后,采空区上覆岩层呈现明显的应力低值,最大主应力为1.55 MPa,最小主应力为0.09 MPa,在采空区角隅处并未见明显的应力集中现象。采空区上覆围岩最大位移为0.66 m,主要出现在集中采空区直接上覆围岩中。回采结束后,地表的最大沉降位移为0.62 m,主要出现在10#和14#采空区垂直方向对应的地表位置,在11#勘探线附近的监测点中,ZK1102附近监测点的下沉值最大,为0.11 m,其为11#盘区在垂直方向所对应的地表位置,与最大不平衡力一致,位移也表现为收敛状态。在采空区顶板冒落后,上覆岩层中最大主应力为0.96 MPa,最小主应力为0.28 MPa,和刚回采结束后相比,应力进一步释放,这与上覆岩层冒落贯穿至上部的理论分析相吻合。采空区直接顶板冒落填充至采空区内部,当采空区覆岩冒落后,上覆岩层变形贯穿至地表,计算结束时,地表最大位移为1.36 m,同样出现在10#和14#盘区集中采空区在垂直方向所对应的地表位置。在11#勘探线附近的监测点中,ZK1103附近监测点的下沉值最大,为0.37 m,其为5#盘区在垂直方向所对应的地表位置,同时也表现为收敛状态。

数值模拟计算所得地表最大位移为1.36 m,出现在10#和14#盘区所对应的地表位置,而根据矿山实测,1#、3#、4#和5#、10#和14#盘区所对应地面塌陷区内最大塌陷深度分别为1.74,1.72,1.78和1.79 m,均已大于数值模拟计算值,结合上覆岩层的塑性区贯通情况,可认为这些盘区所对应的采空区上覆岩层均已连续塌陷变形,下沉直至地表。

5 结 论

本矿山矿体开采后,开采宽深比均大于1.4,地表已经达到了超充分采动状态。根据理论计算结果,Ⅲ矿体开采后地表沉降最大值为1.43 m,三维数值模拟计算所得地表最大沉降值为1.36 m,均出现在10#和14#盘区垂直方向上所对应地表位置;而根据矿山实测结果,1#、3#、4#和5#、10#和14#盘区所对应地面塌陷区内最大塌陷深度分别为1.74,1.72,1.78和1.79 m;实测值均大于理论计算和数值模拟2种方法所得地表沉降的最大值、因此,可认为这些盘区所对应的采空区上覆岩层均已连续塌陷变形,下沉直至地表,其他采空区所对应上覆岩层尚未完全塌陷变形。本次研究结果为矿山后续的安全生产提供了理论支撑。