盾构渣土为原料的吹填工程施工技术研究

2021-07-10仲维华

仲维华

(中国铁建港航局集团有限公司 广东珠海 519100)

1 前言

随着社会经济的迅猛发展,城市不断扩容,人们对地下交通工程需求日益增多,其中隧道、地铁、管道等地下工程需求量迅速提升。地下工程施工中盾构技术具有引领地位,盾构施工过程中将产生大量盾构渣土,成为废弃材料,目前盾构渣土主要处理方式为堆放或填埋,渣土的排放危及到环保、土地、水源等众多领域,如何将盾构渣土处置一直是一项难题,目前较多采取泥水分离技术处理,此技术成本高、效率低,分离后的泥土也需处置,不能达到有效末端处理效果,一直未被规模化利用。

在土地开发过程中,场地填筑施工大量采取吹填技术。吹填材料为粉细砂、海砂等,但原料紧缺,价格昂贵,过渡开采破坏生态环境,还可能造成自然灾害,特别是海砂作为重要的海洋资源,随着国民经济的发展,海砂的需求量也不断扩大,很多地区由于管理缺失,利用不当造成海砂资源遭到破坏,进而对海洋生态环境造成不可挽回的不良影响,制约了海砂的可持续利用。

盾构渣土二次利用有利于社会经济发展和生态保护。经筛分后盾构渣土渣样与吹填材料对比分析,盾构渣土筛分后完全满足吹填材料性能指标[1-3]。

2 工程概况

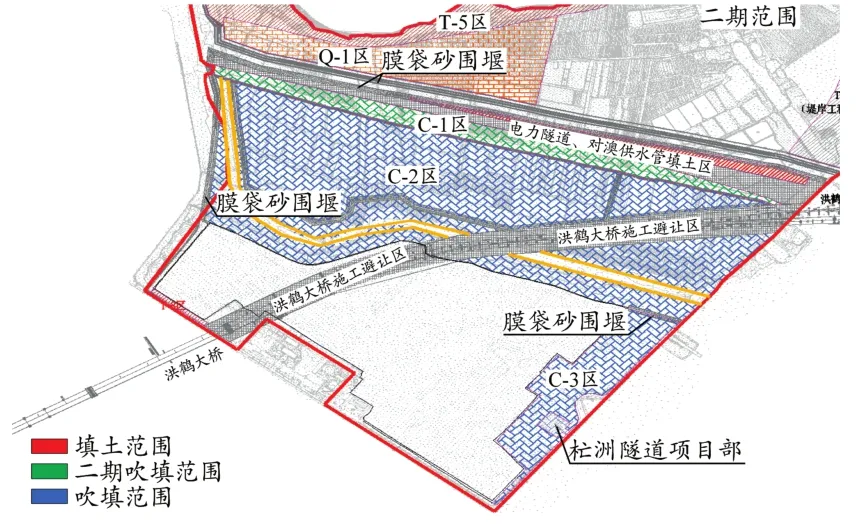

广东省珠海市洪湾港北片区填筑及市政基础设施工程位于横琴、保税区、洪湾片区一体化发展区域西部,位于磨刀门水道口门位置。片区北倚有髻山,西接磨刀门水道,南至马骝洲水道,与横琴隔海相望。项目实际填筑总用地面积为154万m2,其中吹填面积约为60万m2,填土面积约为23万m2,弃土填筑面积24万m2,对澳供水管、电力隧道及洪鹤大桥避让区填土面积27万m2,膜袋围堰面积19万m2,土袋围堰面积1.8万m2。考虑流失量系数为15%,场地吹填高程+3.5 m,吹填材料采用粉细砂,由运砂泥驳船运至现场通过砂泵进行吹填,吹填顺序:先吹填C-3区和C-2区(东区、西区)),后吹填C-1区。围堰和避让区填土标高为4.0 m。填筑情况见图1。

图1 场地填筑总平面布置

吹填材料技术要求为:砂含泥量不得超过50%;场地内吹填砂材料要求粒径大于0.075mm的颗粒超过总质量的50%,干容重不小于14.5 kN/m3。

3 盾构渣土检测

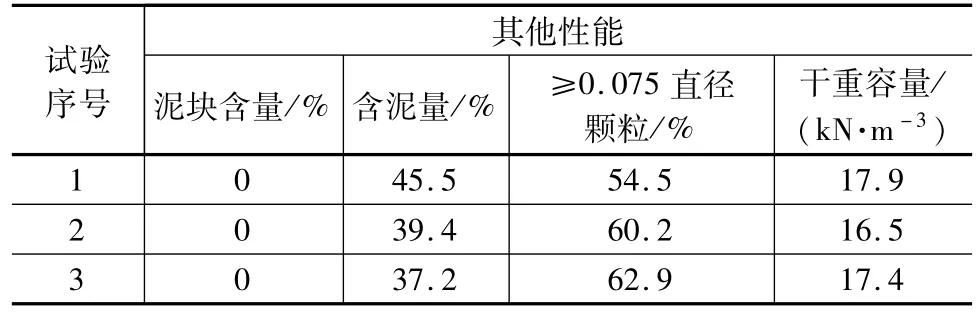

在盾构渣土运输船舱内提取盾构渣土样品,经检测卵砾石渣土外观清洁,附着泥浆较少,筛分及水洗系统处理后分成粗、细两种粒径砂,其中以粗颗粒为主,外观清洁[4]。颗粒分析检测结果见表1及表2。

表1 颗粒分析检测结果一

表2 颗粒分析检测结果二

结论:通过盾构渣土筛分后渣样与吹填材料对比分析,盾构渣土筛分后满足吹填材料性能指标[5-6]。

4 盾构渣土吹填施工技术

4.1 盾构渣土运输

盾构渣土采用陆上及海上运输两种方式,陆上运输采用专用盾构渣土车运输,海上运输采用1 000 t平板船运输。首先平板船靠出运码头,盾构渣土运输车直接运至平板船上,船装满后驶离码头,运至筛分冲洗+船一体化船舶附近,并紧靠筛分冲洗+船一体化船舶,进行盾构渣土筛分。

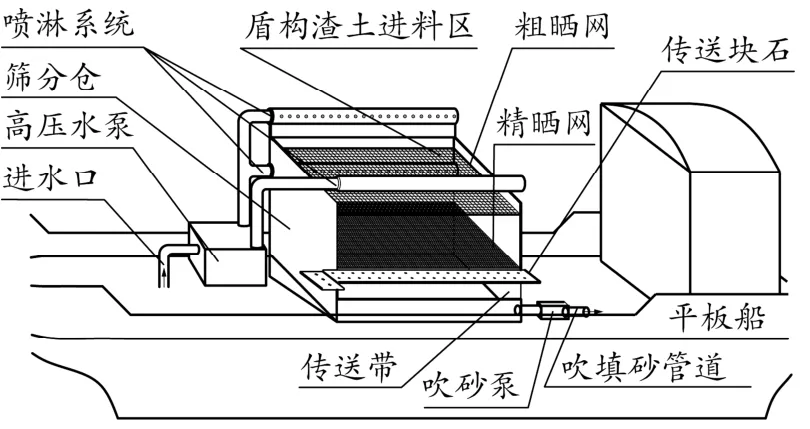

4.2 吹填设备研究

目前吹填船只能进行海砂吹填,无盾构渣土作为吹填材料设备,需进行研究设计相关设备。为达到低成本、高效率完成施工区域吹填工作,设计出筛分冲洗+船一体化船舶(见图2)将盾构渣土二次利用,设备组装如下:筛分仓采用30 mm钢板焊接,将设备固定在平板船上,安装焊接两层粗筛网和精筛网,筛分仓周围安装高压水泵及喷淋系统,安装传送带、吹砂泵、吹砂管道,完成组装后将盾构渣土进行筛分,分离出大块料通过传送设备集中堆积,同时通过筛网的渣土,直接吹填至施工区[7-8]。

图2 筛分冲洗+船一体化船舶立面图

筛分冲洗+船一体化船舶筛分冲洗流程如下:盾构渣土采用机械运至粗筛网,高压水泵喷淋系统开始高压喷水,大颗粒渣土被分离下落至传送带运至堆放点,小颗粒渣土穿过粗晒网、精筛网两层筛分网后留置筛分仓,渣土通过吹砂泵及管道吹填至施工区域。经过筛分冲洗+船一体化船舶吹填至现场后,取现场渣料进行检测,满足吹填材料设计要求。

4.3 吹填管道布置技术

吹填管道包括水上管、浮管和岸管,船舶施工时输砂管线由围堤外浮管、围堤管架头和围区内水域部分浮管、陆域部分岸管组成。施工船排泥管线配置全部采用2+1组合方式。吹填管线均采用φ600 mm管径的钢管,管长均为6 m;壁厚:水上浮管、沉管为12 mm,陆上管10~12 mm。

(1)水上吹填浮管架设

浮管的组装方式为:每节钢管用1对浮筒承载,钢管间用1节钢管+1节胶管连接,浮筒采用两侧抛锚来控制位置。

(2)陆上吹填岸管架设

陆上管线(岸管)的组装方式为:直接用螺杆连接,法兰间加橡皮垫圈防渗漏。陆上排泥管线的架设以保证填泥区质量为目标,满足填泥平整度的要求。

(3)特殊段管线架设(见图3)

图3 特殊段管线架设

特殊管线指翻越消浪墙或围堰顶部的管线。该段管线的特点是在近距离范围内管线由水平段上升一定标高,翻越墙(或堰)体后又下降一定标高,再接水平管线,水头突变大。由于受涨落潮的影响,过渡管线两头与水平面的夹角在一小范围内变化,针对此种特点,过渡管线两头采用橡胶弯管接法兰盘接钢弯头、中间接钢管的组装方式。组装管线选择在落潮时,先将墙顶的钢管固定好,再用手拉葫芦将过渡管线的一头吊起与顶管连接好,低潮时再用锚艇配合将浮管与过渡管线相连接。用这种方式连接,即使到了高潮时,管线向浮管方向挤压也不至于让该部分管线憋死。

陆上主管线安装:根据现场实际情况,汽运至道路边线(运距约130 km),再采用人工及PC120小型挖掘机搬运,吹填支管基本布置在塘底,吹填区支管架设前在塘底可抛填砂袋。

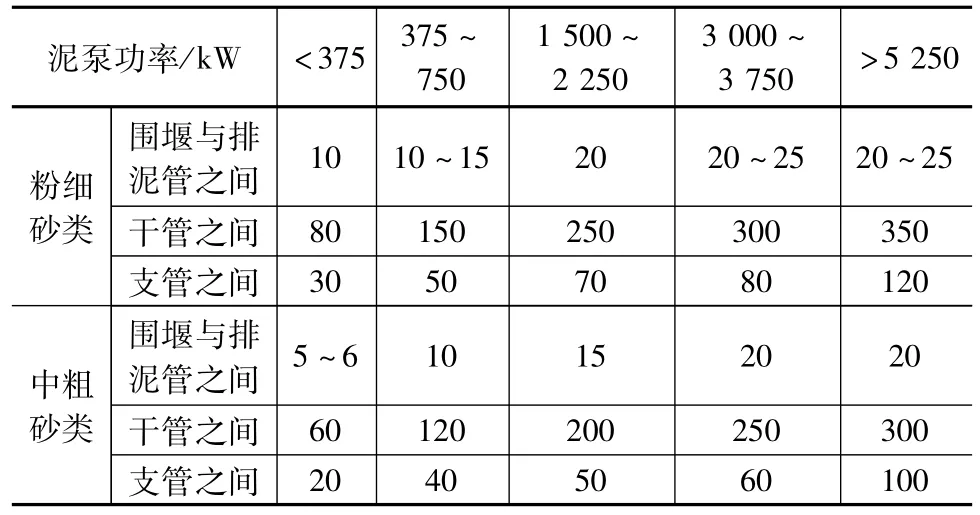

吹砂管管材与管径:吹砂管的水上、水下和水陆结合处均采用钢管,陆域管可以采用钢管或PVC管。吹砂干管直径不小于600mm,支管不小于400mm[9]。吹泥管口的间距按表3选取。

表3 吹泥管口的间距选取

(4)接力泵安装

在对C-2吹填区域最东侧、北侧燃气管保护膜袋砂围堰充填施工及C-1吹填区域进行吹填施工时由于吹填管线吹填距为1.2~2.5 km,现有施工船舶功率已不能满足本区域的吹填作业,需要在吹填管线的1.2 km处加设接力泵进行吹填施工(见图4)。接力泵基础硬化采用C25砼硬化,硬化面积40 m2。

图4 接力泵安装

4.4 排水通道布置技术

第一阶段:C-2区(东区、西区)由北侧现状排水渠排入洪湾涌、C-3区由现状水闸排入洪湾涌;第二阶段:C-1区所在位置现状排水渠排入洪湾涌。

排水渠的防护:现有排水渠的勘察→清表处理→检查验收→测量放线及料源选定→对排水渠两侧分层铺土、平整、放坡维护→压实、修坡→吹填尾水经过维护好的排水渠排入沉淀池。

吹填尾水的排放:吹填尾水的疏导→通过溢流的方式进入沉淀池→通过波纹管排入临时排水渠。

根据吹填区域面积,共设置3处排水口沉淀池,沉淀池膜袋砂总方量为12 000 m3。排水口基本形式为膜袋砂围堰,具体布置形式根据设计确定,在排水口的迎水面布置一层防渗复合土工膜,防止尾水渗漏。

排水口布设:

(1)排水口的布设根据吹填区地形、几何形状、吹填设计标高、排砂管的布设及排水总流量等因素确定。

(2)排水口设在有利于加长水流流程、吹填材料沉淀的位置。

4.5 吹填流失量控制技术

流失量是指一定时间段内流失泥砂的量占吹入泥砂量的比例,通过研究控制泥砂快速沉淀的方法就可以得出控制流失量的方法。

(1)泄水口围堰高度与流失量关系

通过泄水口围堰高度控制流失量,通过资料查阅泄水围堰高度越高泥砂的初始流动速度越大,越有利于泥砂的沉淀。同时,泄水口围堰的加高致使泄水池的水深加大,并形成了一定的缓冲区,能够有效减缓泄水的流速,也更有利于泥砂的沉降。泄水口采用膜袋砂围堰,不断加高来控制泄水量及泄水速度。泄水口围堰是随着吹填施工进度吹填区水位要求逐步加高泄水口围堰,使围堰泄水系统处于可控可调节状态。

(2)出砂口流速控制与流失量关系

吹泥管径为φ600 mm,由于排泥管的管口离泄水口距离较近,受吹填水流较高的影响,疏浚泥砂不易沉积,造成泄水口排出水流浓度较高,造成一定的成本损失。该情况在船舶疏浚以淤泥为主并含有少量粗砂、砾石土层时表现得更为明显。考虑到该情况,利用由6个管径为φ150 mm组合分流管装置制作了簸箕形效能器(见图5)。

图5 分流管装置

根据泄水口流失量结果统计得出:出沙口装置制作了簸箕形效能器致使落地后水流的流速降低,提高了疏浚物料的沉积速率,减小了泄水口处水流的含泥量,也更有利于泥砂的沉降。

(3)流径与流失量关系分析

当流速一定时,流径越长,则泥砂沉降的过程时间越长,沉降量增加,流失率降低。

根据流径变化控制得出:吹填前期流径与流失量相关,流径越长提高了疏浚物料的沉积量,减小了泄水口处水流的含泥量,降低了工程成本,保护了环境。

4.6 顶面标高控制技术

吹填区吹填标高为+3.5m,为保障吹填标高及平整度,吹填过程中严格控制管头标高及各管头间距,根据以往施工经验,吹填过程中由于受潮汐影响需要根据每天的潮汐情况对管头的标高动态调整,吹填管口间距取100~150 m左右,并在吹填过程中在管头附近按20 m×20 m的间距放置标高控制杆,指导泥塘管线组装,可保障吹填区标高及平整度要求。

4.7 泥砂均匀度控制技术

由于砂的比重比水高,砂处于下层,离吹砂口越远,砂越少,含泥量越大,最大干密度越小。为保证泥砂分布均匀,施工采取如下控制措施:

(1)吹砂管口接橡胶软管(见图5),以便吹填砂时管口左右灵活移动,管口移动间距5 m为宜,吹完一段后接管继续吹填,吹填做到平整,严禁出现小山包现象。

(2)吹填现场配备一台挖机,随时进行平整,把含砂量较多地方,挖至吹填离管口较远位置,保证较远位置泥砂量分布均匀(见图6)。

图6 挖机平整吹填泥砂

(3)为减少吹填区的吹填砂损失,成立排水监控小组24 h值班控制水位,检测排水口平整度,根据排水口附近含砂量标高,来保证周围区域含砂量均匀分布[10-11]。

5 效果分析

5.1 成本分析

(1)盾构渣土常规处理分析对比

盾构渣土运至泥水处理厂,10 km范围内运输费用15元/m3,泥水处理厂费用30元/m3,合计45元/m3;通过运输至一体化吹填船,陆上运输费用15元/m3,挖机及铲车打堆机械费用3元/m3,海上运输费用15元/m3,合计33元/m3。海陆运输至一体化吹填船比运输至泥水处理厂处理节省成本12元/m3,盾构渣土用于吹填工程中经济效益更加显著。

(2)盾构渣土代替吹填材料分析对比

通过盾构渣土筛分后渣样与吹填材料对比分析,盾构渣土筛分后完全满足吹填材料性能指标。目前吹填材料主要为粉细砂、海砂等,吹填至现场基本价格80元/m3,而盾构渣土是废弃材料,运至吹填船后只需筛分,无需进行污泥处理,费用价格相对较低,经测算后价格40元/m3,吹填60万m3,节省成本约2 400万元,筛分后大颗粒也可回收利用,经济效益显著。

5.2 安全环保分析

(1)盾构渣土安全环保分析

盾构渣土处理不当,会产生大量危害,如对土壤影响,大多数盾构渣土通过堆放、掩埋,经长期风吹日晒,盾构渣土有害物质渗进土壤,造成土壤污染,降低土的质量,大量占用土地资源;对水域影响,盾构渣土中含有泡沫剂,未经处理,直接进入土场,一旦泡沫剂进入水体,影响正常附近水域,对水中微生物造成不良影响;存在安全隐患,盾构渣土因堆放未进行有效管理,堆积过高,易造成滑坡等问题,危机人身安全及财产损失。

(2)场地吹填材料安全环保分析

场地吹填材料为粉细砂、海砂等,过渡开采会造成大量危害,破坏海洋生态资源,海砂是海洋主要要素,很多地区由于管理不善,过度开采造成海床塌陷、海床和海洋生态资源平衡严重破坏;海岸沙滩破坏,很多企业采砂采取极为粗放方式开采,大部分以插管虹吸式和链斗式近岸采挖,造成区域海砂量急剧下降,海岸沙滩沙缩小,致使海浪对海岸冲刷加剧,造成堤岸塌陷和后退等;危及跨海桥梁、临近公路和海底输油管道安全,危及交通设施安全;大多数采砂船船舶安全条件差、设备简陋、抗风能力差,容易在恶劣天气发生安全事故。

5.3 吹填质量效果分析

通过采用盾构渣土吹填施工技术,完成整个场区吹填工作,通过现场各方鉴证取样送检,检验送检样品泥砂含量及粒径符合设计要求,通过现场测量泥砂标高,标高满足设计要求,通过各方验收吹填质量满足设计要求,可进行下一步工序施工(见图7)。

图7 吹填完成后效果图

6 结束语

本文以筛分盾构渣土替代粉细砂或海砂为吹填材料,研究设计了筛分冲洗+船一体化船舶,通过工程实例,总结了吹填施工技术,低成本、高效率完成施工区域吹填工作并得出以下结论:

(1)有效解决了盾构渣土外弃,其中分离出大颗粒可回收利用,小颗粒也得到充分有效利用。

(2)吹填砂原料价格昂贵,资源紧缺,采用盾构渣土,通过筛分冲洗+船一体化船舶直接吹填至现场,成本价格更低,效益更好。

(3)国内外盾构渣土再利用,都需要处理渣土污泥,对环保要求较高,但场地吹填砂,对污泥含量要求较低,50%~70%含砂量就能满足施工要求,减少污泥处理[12]。

(4)高压泵进水直接采用船域水喷淋,喷淋完海水不需要进行污水处理,直接吹填至施工区,既环保又高效,为解决盾构渣土提供了较好的指导性意见。