基于数值模拟的多层大跨异形钢结构施工技术研究

2021-07-10郭磊

郭 磊

(中铁建设集团中南建设有限公司 湖北武汉 430000)

1 引言

大跨度异形钢结构施工是一个技术性强、精度要求高的工作,相比于现浇混凝土结构,钢结构施工往往采用构件现场分段拼装,施工过程辅以临时支撑措施完成焊接或螺栓施拧工序后即撤出,无固定支撑体系[1]。

一般对结构进行分析是在整个模型建立完成之后,对整个结构的安全性进行分析。但实际上,在钢结构吊装过程中,上层吊装会对下层吊装完成的结构受力产生影响。这就要求我们需对整个施工过程分步进行分析,在各个构件吊装、安装过程中需进行分析计算,时刻监测结构的受力变化[2-5]。为解决多层大跨空间异形复杂钢结构安装施工的难题,下面采用有限元软件通过建立不同工况下仿真模型对江西某多层大跨度钢结构连廊工程的施工全过程进行模拟分析,并根据数值模拟分析结果,施工现场采取四大关键技术,确保了该钢结构在施工过程中的质量、安全。

2 工程概况及重难点分析

2.1 工程概况

江西某工程包含两部分多层钢结构连廊,东连廊和西连廊。东西连廊均为框架结构,由圆管柱、箱形柱、箱形梁、H型钢梁及斜撑组成。总钢量约为5 300 t。东连廊总高度为27 m,西连廊总高度为22.85 m,共6层。东西连廊钢结构采用80 t汽车吊进行吊装,遵循先主后次,由中间向外围的原则依次安装。首层大跨度分段主梁及悬挑位置分段圆弧梁安装时在基础顶板上用标准节搭设支撑,标准节顶部设置转换平台支架。临时支撑采用格构式支撑形式,格构式支撑截面尺寸为1.2 m×1.2 m,主杆件为140×12 mm,腹杆为80×8 mm,材质均为Q235B。

2.2 重难点分析

(1)本工程钢结构施工区域狭小,且在地下室顶板上进行吊装,需对地下室顶板受力进行复核并进行加固处理。

(2)钢结构单根构件较大,最重达19.993 t,安装高度较高,高度达29 m,需要较大吊车进行吊装,对地下室顶板结构安全性提出要求。

(3)钢结构吊装、安装过程中需要分析出最不利位置,辅助以临时支撑架,确保钢结构吊装、安装的稳定性。

(4)钢结构连廊属于异形结构,重心难以确定,受力计算比较复杂,采用有限元分析软件进行模拟分析,确保钢结构施工过程中的安全性。

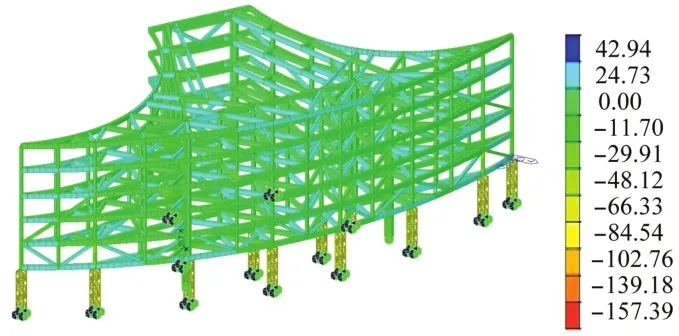

3 数值模拟分析

根据结构设计建模及工况采用有限元分析软件建立有限元分析模型,并对全过程不同工况条件进行分析,确定不同工况下钢结构桁架体系自身受力情况,分析最不利位置,并施加临时支撑架、增加临时支座,保证钢梁拼装的同时防止上部构件安装时对下层钢梁集中荷载过大[6-9]。如图1、图2所示。

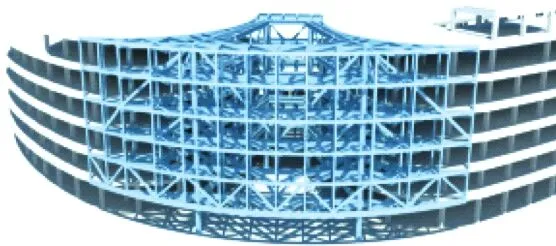

图1 钢结构桁架模型正视图

图2 钢结构桁架工况有限元分析图(应力)

根据有限元分析模型对不同工况下钢结构桁架体系进行计算复核,针对应力或变形超出限定值部位通过施加临时支撑架保证钢结构桁架体系的稳定性。再进一步对钢结构吊装工况复核,确保施加临时支撑架后钢结构整体稳定性,同时复核吊装过程中对既有结构的影响,避免荷载过大。另外,采用有限元分析软件,对钢结构临时支撑的卸载顺序、卸载过程控制进行模拟分析,验证“分区分步”卸载原则,确保卸载过程安全可靠[10-11]。

4 施工关键技术

根据数值模拟分析结果,施工现场采取四大关键技术:混凝土结构楼板加固支撑吊车施工技术、临时支撑架搭设施工技术、路基箱安装施工技术、钢结构吊装及卸载施工技术。

4.1 混凝土结构楼板加固支撑吊车施工技术

因东连廊钢结构吊装需在地下室顶板上进行,为了防止吊车在混凝土楼板上行进及吊装对原结构产生破坏,需对混凝土结构楼板进行加固处理。通过有限元分析软件进行数值模拟分析,计算地下室顶板受力情况。本工程通过保留地下室模板支撑架体系的方法,实现对地下室顶板结构的加固[12-13]。

4.2 临时支撑架搭设施工技术

本工程通过有限元分析软件,计算出在整个施工过程中,受力最不利位置,辅以临时支撑架,确保在吊装过程的安全性。通过数值模拟分析东连廊需搭设20组临时支撑架,西连廊需搭设17组支撑架。下面以东连廊为例,对临时支撑架设计进行描述。

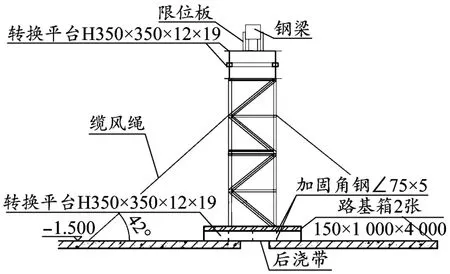

东连廊首层钢梁底标高+5.05 m,基础顶板标高-1.5 m,间隙6.55 m,东连廊标准节支架选用两节3 m高或2节2.5 m高标准节组装,转换平台选用H350×350×12×9型钢制作,转换平台高度1.55 m,上方H型钢梁上焊接调节钢板根据钢梁不同起拱值调节钢梁标高。东连廊总计搭设20组支撑架,6组支撑架位于二层楼板上方,14组位于基础顶板上,见图3、图4。

图3 地下室顶板支撑架

图4 后浇带位置支撑架

4.3 路基箱安装施工技术

位于基础顶板上支撑架底部需铺设路基箱,如图3所示。2组支撑架位于后浇带位置,采用2根H350×350×12×19-Q235B钢梁,垂直施工缝设置,与混凝土梁采用有效锚固措施,钢梁上方铺设路基箱,支撑架搭设于路基箱上方,如图4所示。

标准节四根立柱下方设置16×300×300垫板,同一水平高度,垫板与路基箱焊接固定,每个标准节下方铺设2张150×1 000×4 000路基箱,路基箱用膨胀螺栓与混凝土限位固定。

标准节立在垫板上,采用门型钢板将标准节与路基箱固定,增加标准节与路基箱的稳固程度,避免标准节根部活动,在标准节顶部(约H/4)处张拉4根缆风绳固定标准节,缆风绳与地平面张拉角度35°~45°,每根缆风绳用3 t手拉葫芦拉紧,标准节搭设是保证标准节垂直搭设于路基箱上,用经纬仪测量复核。

每个标准节之间的固定螺栓必须满穿,且每个螺栓紧固到位。转换平台与标准节螺栓连接固定。

调节工字钢两侧设置加劲板加强,钢梁就位位置两侧安装限位板,限位板与转换平台焊接;路基箱与楼板采用化学锚栓植入埋板焊接固定。

4.4 钢结构吊装及卸载施工技术

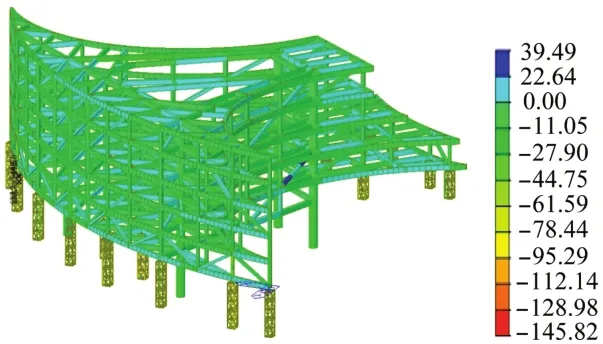

在钢结构吊装及卸载过程中,运用有限元分析软件逐次激活计算程序中的“死”单元,模拟分析对整个施工过程的应力变化。施工工况及卸载计算按照施工流程模拟。如图5、图6所示。

图5 钢结构桁架卸载前有限元分析图(应力)

图6 钢结构桁架卸载完成有限元分析图(应力)

临时支撑拆除的过程中,结构受力异常复杂。本工程采用千斤顶对临时支撑进行卸载,在需要拆除临时支撑的每个转换平台位置设置2个50 t螺旋千斤顶,千斤顶底座在支架上方用钢板限位固定,限位板与转换平台焊接牢固,确保千斤顶垂直受力。

采用有限元分析软件对临时支撑卸载顺序、卸载过程控制进行模拟分析,验证了支撑卸载的分区分步卸载的原则[14]。

5 结束语

本文结合工程实际,基于有限元分析软件建立钢结构吊装不同工况条件下仿真模型并进行复杂受力分析,有效地预判并提前解决处理钢结构吊装过程所遇到的各类问题;施工现场采取的四大关键技术,确保工程质量、安全;为此我们可以得出如下结论:

(1)通过数值模拟分析得出地下室顶板受力情况,采用保留地下室顶板模板支撑架体系方案是安全、实用的。

(2)通过数值模拟分析得出钢结构吊装过程中最不利位置,设置临时支撑,针对不同部位阐述了临时支撑架的安装方法,可以有效保证在钢结构吊装过程中安全性。

(3)路基箱安装技术可以有效地对地下室顶板受力进行分载,以降低地下室顶板承载力的要求,可以防止钢结构吊装对原混凝土结构的破坏。

(4)钢结构吊装及卸载过程中采用有限元分析软件对整个吊装及卸载过程进行数值模拟分析,能有效规避施工中出现的问题,极大地提升了施工的安全性和可靠性。