基于BIM技术的装配式建筑造价精益管理分析

2021-07-10费立勇

费立勇

(中铁十六局集团有限公司 北京 100018)

1 引言

BIM技术可以更准确、快速地获取各种造价信息,提高项目成本管理和信息化水平[1-2],具有较高的应用价值[3]。基于此,许多研究人员利用BIM技术对建筑工程开展了多角度精细化管理[4-6]。尽管如此,目前结合BIM技术对建筑工程的造价进行精细化管控仍然缺乏。本文依托BIM技术,分析装配式建筑设计、生产、物流和装配四个阶段的成本管理问题[7],提出了基于BIM技术的装配式预制构件成本控制策略。

2 建筑造价控制与BIM技术结合效率分析

2.1 提高装配式建筑设计效率

设计过程中,各专业的设计人员都可以通过BIM平台实现自己的诉求。通过对BIM模型的碰撞仿真模拟,查缺疏漏,降低设计变更成本。

2.2 降低装配式建筑设计误差

精益设计预制构件的尺寸、混凝土保护层厚度、钢筋直径及间距,避免因为粗糙设计问题,导致预制构件在吊装过程,直接影响预制件的成本控制。

3 建筑造价综合分析

3.1 设计阶段

装配式预制构件的设计方案是否合理,将直接影响其总造价。同传统现浇式建筑设计方案不同,预制构件除了要实现标准化设计外,还要综合分析设计、生产制造、设备运输以及施工现场装配的关系是否合理。即使是设计人员和造价工程师存在不能完全掌握的方面,装配式建筑设计人员也应将造价控制的思想贯穿设计全过程。利用BIM技术建立由构件和部件组成的信息交流和共享平台,降低成本。

3.2 生产阶段

装配式预制能有效控制常见的混凝土质量通病,但缺点是造价要比现浇式构件高出不少。

(1)人工费

预制过程中增加了机械设备的使用量,使劳动力消耗降低。但是由于装配式建筑推广不够广泛,大多建造形式还是传统的现浇式,熟练从事装配式构件生产的工人数量有限,导致劳动力成本相对较高[8]。

(2)材料费

同一构件的工厂预制与施工现场使用的材料量差别很小。但是,工厂预制生产制造管理更为精细,材料浪费减少。因此,工厂化预制的材料成本相对于现浇构件有所降低[9]。

(3)模具摊销费

预制件形式多样,种类复杂,部分模具使用次数不高,导致材料摊销成本相应增加[10]。

(4)预埋件成本

在预制构件的生产过程中,预埋管线也同时放置,该成本也纳入预制构件的生产成本中。

(5)水电费

装配式构件在集中工厂化生产制造中的水电用量均低于传统的现浇式构件。

3.3 仓储运输阶段

通过分析仓储运输成本的每一个过程阶段的预制件,可以看出运输阶段的成本主要是由业主、供应商和承包商承担,但具体的运输成本应根据签署的合同为依据。一般来说,仓储和直接运输到组装现场的费用应由预制工厂承担。施工现场装配的临时保管费用和二次吊装费用由承包商承担。然而,从装配式建筑的总成本来看,仓储和运输的成本基本上通过合同转移到装配式总成本中。如果任何部分的仓储运输成本过高,将不利于仓储运输阶段总成本的控制。

3.4 装配阶段

(1)垂直运输费

预制构件装配式施工现场主要采用垂直运输方式,成本与工作量成正比增加关系。

(2)吊装人员人工费

预制构件吊装需要机械操作人员具有更高技术,人工费也会有所提高。熟练的机械操作人员能够加快预制构件的吊装速度,降低装配式拼装的成本。

(3)现浇部分工料机

在装配式建筑中仍有一些现浇构件。由于这些构件分布分散且混凝土用量较少,一般采用塔机与吊桶联合浇筑,施工效率不高。

(4)措施费

不需逐层搭设脚手架,脚手架用量减少,措施费用相对降低。

4 工程实例分析

4.1 工程背景

曹妃甸海语昕居房建项目位于曹妃甸新城,项目占地面积100亩,建筑面积为157 621.04 m2,其中地上119 998.39 m2,地下37 622.65 m2,容积率1.80。住宅楼为钢筋混凝土剪力墙结构,其中4#楼、14#、15#楼为装配式建筑。为了更好地实现本项目各项既定建设目标及为本项目装配式建筑评定增加优势,将BIM技术应用到本装配式建筑项目的整个建造过程。

4.2 设计阶段

4.2.1 初步设计

在初步设计阶段,根据装配式建筑项目的外形及功能需求,户型选择一般偏重居住舒适。在海语昕居房建项目初步设计阶段,为加快项目的组装效率,兼具满足项目功能要求,采用标准化户型模块设计。

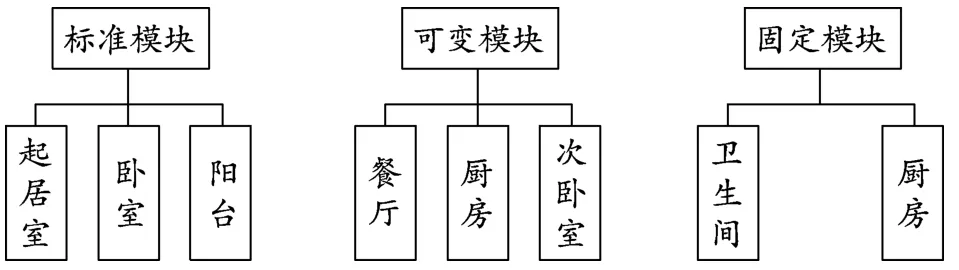

在设计过程中,通过基础模块(标准模块、可变模块和固定模块)的组合,建立了户型数据库,全面考虑不同居住群体的个性化需求,如图1所示。此外,还应建立满足工程需求的预制楼梯、叠合板以及整体厨卫等标准化图库来提高工程设计标准化水平,保证设计质量,降低装配式建筑的成本,提高建筑产品的价值。

图1 户型模块化设计示意

4.2.2 深化设计

在初步设计阶段,装配式建筑工程就已进行过项目预算。在满足工程建筑功能的基础上,通过深化设计,达到优化造价的目的。由于装配式建筑的设计规范还不全面,在严格遵循已有的设计规范基础上,建立基于BIM技术的多专业协同工作平台,实现建筑结构、装饰、机电等不同专业装配式建筑工程的一体化、并行设计[11]。

在深化设计阶段,基于BIM技术进行并行建模(见图2),及时优化碰撞检查发现的设计问题,避免后续施工返工浪费。

图2 建筑、结构、机电并行设计模型

现浇梁与预制墙在初步设计阶段存在冲突,如图3所示。本项目及时建立BIM模型进行碰撞检查,发现问题并不断优化,修正涉及碰撞问题308个。

图3 碰撞检查示意

4.3 构件生产阶段

4.3.1 准时生产制度

根据施工现场装配的实际情况,利用准时生产系统制定装配式建筑预制构件的生产计划。通过BIM信息共享平台实时获取装配组装进度,并根据施工进度及时调整生产制造计划。为确保预制件的准时供应,形成了规范的预制件库,既能满足预制件工厂的大规模生产,又能满足施工现场的安装要求。准确反映构件、接头样品、吊装点、构件支撑等规格尺寸,指导构件的生产制造。

4.3.2 供应链管理

基于BIM信息平台,可以随时确定装配构件的实时位置,确保准时生产系统的有序实施[12]。

4.4 现场装配阶段

4.4.1 最后计划者体系

最后计划者体系制定的计划具有严格的时空顺序。

施工时每道工序都要严格按照设计进行,如果出现工序滞后,造成最后计划者体系的目标无法实现。

吊装预制件前,施工单位可通过BIM信息共享平台,建立BIM模型仿真模拟,及时解决施工冲突,避免返工浪费。同时还可以掌握最真实的材料供应信息和工程进度信息,便于发现问题,及时纠正偏差,并确保最终计划体系在装配施工过程中的顺利实施[13]。

4.4.2 5S+3S现场管理

目前,鉴于环境保护的重要性,各级政府部门重点监管工程项目的扬尘治理。因此,在装配式拼装施工现场,根据项目大小配置无人机,定期巡检现场管理工作和项目进度,发现问题并及时纠正。

4.5 效益分析

基于BIM技术,下面以单体建筑为例,分析成本控制取得的效益。

由表1可以看出,运用BIM技术深化设计中存在的110个不合理问题,避免了相关问题的返工浪费,提高了项目管理效率。

表1 设计阶段解决问题

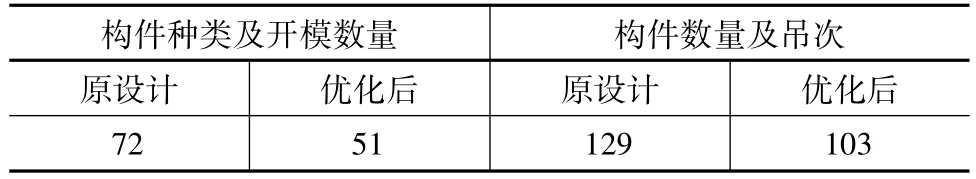

由表2可以看出,原设计构件种类和开模数量,优化后减少21种模具加工,模具成本费用减少约25%;原设计构件数量和构件吊次,优化每层构件数量减少26个,吊装时间减少约20%,综合工期提前40 d,提升了管理效率,对本项目造价精益控制起到积极作用。

表2 构件优化情况

5 结论

本文依托曹妃甸海语昕居房建项目,分析了装配式构件设计、生产制造、运输和装配四个阶段的成本控制问题,提出了基于BIM技术的装配式建筑成本精益控制策略,成本控制良好。

(1)单位面积造价方面,装配式建筑要比传统现浇式建筑高出20%左右。

(2)在装配式建筑成本控制方面,BIM技术与精益管理思想具有良好的适用性,可以精益控制装配式建筑成本。