基于潜孔钻机、组合式栈桥的仰拱带深埋水沟施工技术研究

2021-07-10钱富林

钱富林

(中铁十六局集团第一工程有限公司 北京 101300)

1 引言

隧道深埋水沟的设置作为一项新的技术,在国内外已有一些相关研究:如赵俊杰[1]指出高寒地区的隧道防排水影响因素较多,解决诸多问题的技术还不够成熟;沈文刚[2]强调做好严寒地区隧道防排水施工工作具有重要的意义;曹振兴[3]指出隧道深埋水沟的应用,随着高铁的迅猛发展将逐步登上隧道防水体系的舞台,但在施工过程中增加了深埋水沟施工工序及深埋水沟受断面限制开挖爆破施工难于控制,如何控制深埋水沟开挖超欠挖,开挖支护、埋管等作业与掌子面掘进、支护同步平行作业成为急需解决的问题;魏奎斐等[4]指出深埋水沟开挖较深、断面受限,围岩扰动较大、超挖较大、危险性高;赵岩[5]指出深埋水沟施工难度大、工序时间长,是制约隧道施工进度的关键因素。通过市场调查分析,深埋水沟开挖一般采取人工爆破形式,存在受深埋水沟断面限制(一般为仰拱下深1.8 m、宽2 m),爆破难度较大、超欠挖难于控制,本文成功应用了潜孔钻机的定向钻孔爆破,较好地控制深埋水沟超欠挖;深埋水沟、仰拱施工基本采取自行式液压栈桥施工,自行式液压仰拱栈桥是目前隧道施工中的新型工装[6],具有前后、左右移动功能,但不具备上下移动功能,深埋水沟开挖、支护等工序施工时将严重影响隧道掘进,为此研发了“隧道深埋水沟施工用自行式升降组合栈桥”[7]专利技术,利用长引桥自动升降功能,实现了深埋水沟及仰拱开挖、支护、浇筑混凝土等各道工序与隧道掘进同步、平行、交叉施工,消除了制约因素,加快了施工进度。

2 工程概况及难点分析

新建太原至焦作铁路山西段站前工程TJZQ-3标段位于山西省晋中市榆社县,累年极端最低气温-25.1℃,最冷月平均气温-11.9℃,冻土深度76 cm。标段内隧道全长15.127 km,隧道设计有3 km深埋中心水沟、1 km保温中心水沟、11.127 km普通中心水沟。深埋水沟在仰拱初支底部,深度1.8 m,呈梯形,上口宽2 m、下口宽1.25 m,支护形式为:Ⅵ、Ⅴ级围岩采取15 cm喷锚支护、18拱架、28 cm喷射混凝土支护形式,Ⅲ级围岩无初期支护形式。施工期间,深埋中心水沟施作已成为重要施工环节,包含开挖、出碴、支护、埋管、防水、浇筑混凝土等多道施工工序,施工过程中存在阻断交通的问题,对隧道掘进施工产生较大影响,从而影响施工进度。

加快深埋中心水沟施工进度、减少中心水沟施工对仰拱施工进度的制约,确保施工安全是工程施工的关键[8]。本文针对新建太焦铁路榆社隧道设置深埋水沟施工过程中出现的难点进行分析如下:

(1)深埋中心水沟设置在隧道仰拱基面以下,深度达到1.8 m,开挖爆破及控制超欠挖成为施工控制的难点技术。

(2)深埋中心水沟施工工序多,与掌子面掘进、仰拱施工相互制约、影响,如何达到平行交叉作业成为施工组织急需解决的问题。

(3)采取常规的人工爆破作业、单施工环节组织施工等方法,存在爆破质量难于控制,窝工现象比较严重,施工进度缓慢。

3 总体方案

为解决以上问题,应用ZGYX410型液压行走潜孔钻机进行深埋水沟定向爆破代替人工爆破形式,提升开挖爆破质量;加工制作19 m长引桥与自行式液压栈桥组合,实现长引桥与自行式栈桥整体移动,长引桥液压升降,达到隧道掘进、深埋水沟、仰拱等施工平行、交叉作业的目的,缩短工序循环时间,加快了施工进度。

4 深埋水沟开挖施工

4.1 潜孔钻机施工工艺原理

传统钻爆法开挖难度非常大,耗时较长,超欠挖较大[9]。因此应用ZGYX410型液压行走潜孔钻机钻孔,就是根据深埋水沟结构尺寸,调整钻孔角度,保证竖向钻孔深度,避免了普通钻机竖向高度不足需多次分层爆破的问题,同时满足爆破结构尺寸的要求。起爆顺序为:中线孔不装药、不起爆,自中线向外一次起爆,达到爆破效果。

4.2 潜孔钻机爆破施工技术要点

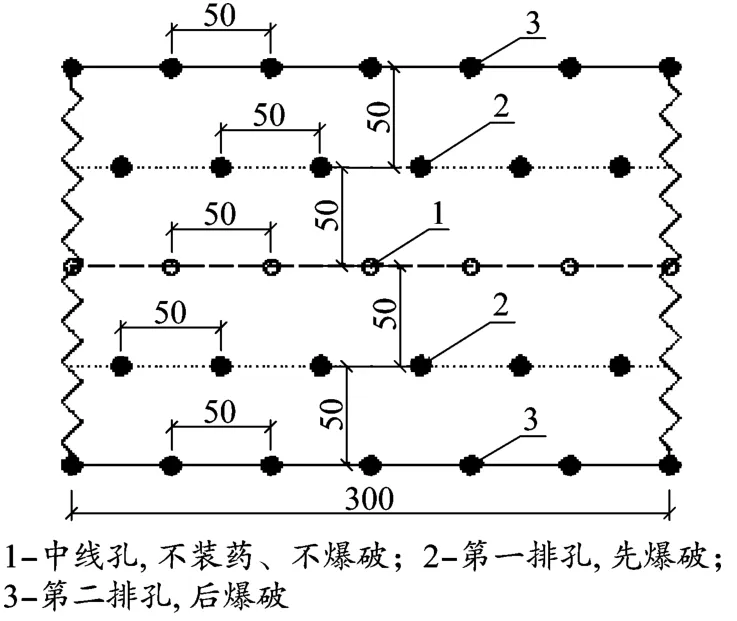

深埋水沟在仰拱底部向下为梯形槽,中线设间距50 cm一排纵向孔,一次性钻至设计深度,不装药、不爆破,起到增加临空面的作用,达到爆破效果。根据深埋水沟设计呈梯形的特点,钻孔设计为:纵向沿中线间距50 cm钻一排深度1.8 m孔,在中线两侧间距50 cm、1m各钻一排倾角78°孔,距离中线50 cm孔深度为1.6 m、距离中线1 m孔深度1.8 m,中线纵向钻一排间距50 cm孔(不装药、不起爆,起增加临空面作用)起爆顺序为:自中心向两侧起爆。布孔形式见图1、图2。

图1 潜孔钻机布孔断面图(单位:cm)

图2 潜孔钻机布孔平面图(单位:cm)

4.3 效果分析

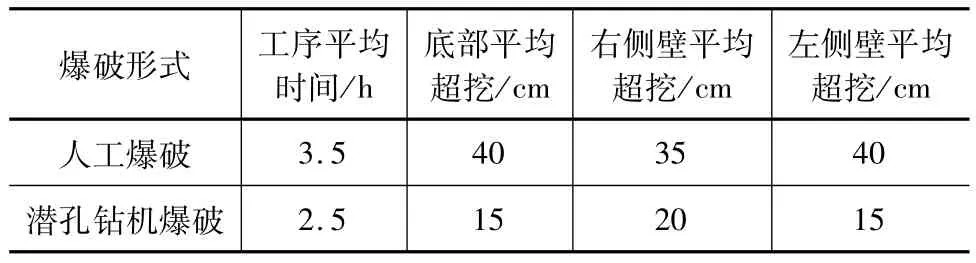

通过对隧道进、出口采取人工爆破及潜孔钻机爆破效果统计分析,具体统计数据见表1。

表1 超欠挖数据统计分析

根据表1,采用潜孔钻机爆破比人工爆破平均节省时间28.6%,深埋水沟底部超挖减少62.5%,右侧壁超挖减少42.9%,左侧壁超挖减少37.5%,说明采取潜孔钻机爆破施工深埋水沟取得了良好的效果。

5 自行式升降组合栈桥设计与施工

5.1 自行式升降组合栈桥设计

5.1.1 结构设计

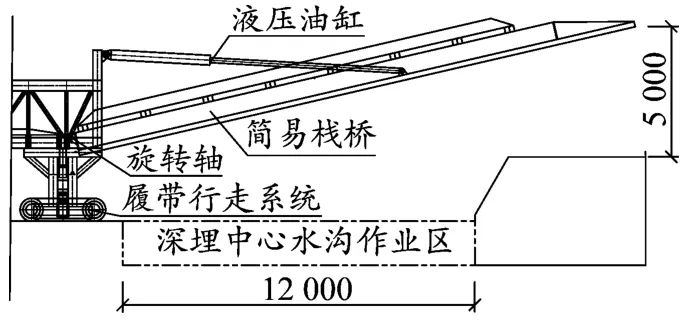

隧道深埋水沟施工用自行式升降组合栈桥就是在自行式栈桥前端加工、制作、安装一副简易长引桥,以实现深埋水沟施工与仰拱施工同步、交叉的目的。长引桥与自行式栈桥连为整体,随自行式栈桥行走系统整体移动,长引桥增加电动升降系统,以自行式栈桥前端横梁为支点上下旋转,通过升降长引桥可实现引桥底部深埋水沟、仰拱初期支护施工,自行式栈桥底部进行仰拱各项工序施工,消除相互间干扰,减少工序循环时间,达到加快施工的目的。自行式升降组合栈桥见图3。

图3 自行式升降组合栈桥示意

利用 45工字钢或H型钢自制长度19 m简易栈桥,利用3 cm高强钢板在自行式栈桥前横梁及自制栈桥一段焊制旋转轴,利用销子穿接,实现以自行式栈桥前横梁为支点,上下180°旋转,为长引桥下部深埋水沟、仰拱初支施工提供了足够的操作空间。

自行式栈桥前端两侧竖梁加高,安装液压拉伸系统,利用拉伸系统实现长引桥斜向拉升至垂直高度5 m,以实现长引桥下机械施工。

组合式栈桥在长引桥拉升后随自行式栈桥电动行走整体移动。

5.1.2 建模计算

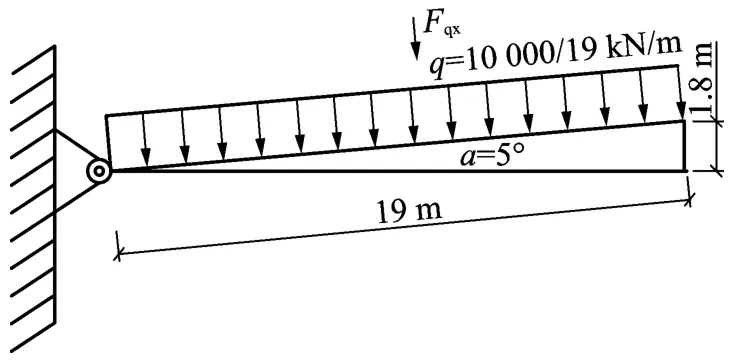

建立模型计算油缸拉力(见图4)。

图4 计算模型

长引桥斜向拉力计算:长度19 m,起拉点距支点12 m,总重为10 t,旋转提升高度1.8 m,建立单约束计算模型为:

因此,选择斜向油缸拉力要按照斜向拉力的1.2倍配置,即1 580 kN。

5.2 自行式升降组合栈桥施工

5.2.1 仰拱、深埋水沟初期支护

对隧道工程施工进行科学的组织设计和严格的施工管理是非常重要的[10]。以太焦铁路Ⅳ级围岩施工为例,隧道仰拱及深埋水沟初期支护每个循环施作长度3 m,四个循环施作12 m后开始仰拱防排水、钢筋、混凝土浇筑等工序施工。掌子面掘进施工具备条件后升起组合栈桥长引桥,随掌子面掘进施工(钻孔约3 h,装药约0.5 h,现场清理及准备爆破约0.5 h)的同时在长引桥前端开挖仰拱,仰拱开挖每循环3 m,仰拱开挖爆破后,长引桥随栈桥整体前移3 m,降下长引桥搭在未开挖仰拱顶面上进行出碴作业,仰拱开挖及出碴时间约2.5 h。出碴完成后升起引桥,利用潜孔钻机开挖深埋水沟,深埋水沟钻孔爆破约1.5 h,爆破完成后降下长引桥,开始掌子面爆破作业。潜孔钻机钻孔及栈桥移动见图5、图 6。

图5 潜孔钻机钻孔施工

图6 组合栈桥移动就位

隧道掌子面爆破后首先进行深埋水沟出碴(约0.5 h),出碴完成后及时组织进行仰拱初期支护、深埋水沟初期支护施工(约2 h),同时进行掌子面出碴(约2.5 h)。出碴完成后,掌子面开始初喷混凝土、打设锚杆、架设钢拱架、安装网片及连接钢筋等,施工时间约5 h,复喷混凝土约3 h,同时可进行一循环3 m仰拱、深埋水沟开挖及初期支护施工;掌子面复喷混凝土约3 h,可进行深埋水沟埋管、浇筑混凝土施工(约2.5 h)。因此可实现掌子面掘进施工1循环,仰拱及深埋水沟施工2循环6 m,掌子面掘进施工2循环/d,仰拱及深埋水沟可完成12 m/d,同时利用长引桥解决了仰拱、深埋水沟施工对掌子面施工的影响,达到了同步、平行交叉作业的目的(见图7)。

图7 仰拱、深埋水沟平行交叉施工

5.2.2 仰拱施工

仰拱防排水、钢筋、模板安装及混凝土浇筑利用掌子面开挖掘进、初期支护时间、复喷混凝土时间进行施工,可利用时间约11.5 h,满足仰拱各道工序施工时间要求,即仰拱施工完成时间为1 d;另外利用1 d时间进行养护及达到强度要求,即每12 m仰拱、深埋水沟施工时间为3 d。

6 潜孔钻机+组合式栈桥施工优点

6.1 施工便捷、质量易控制

深埋水沟钻孔采用ZGYX410型液压行走潜孔钻机,占用空间小、移动方便,施工干扰小,钻孔深度、角度得到有效控制,钻孔速度快,超欠挖控制较好。

6.2 操作简单、便于施工

ZGYX410型液压行走潜孔钻机采用0.5 m、1 m、1.5 m等型号钻杆,随钻进深度丝扣连接,实现深孔钻孔施工,解决了普通钻孔自上向下深孔难于施工的问题。

6.3 同步交叉施工、加快施工进度

深埋水沟施工过程中加快其施工进度,确保施工安全与质量是隧道水沟施工的最大难题[11]。隧道深埋水沟施工用自行式升降组合栈桥增加了长引桥,实现了长引桥下方深埋水沟施工、仰拱初支施工与栈桥下方仰拱施工平行、交叉作业的目的,加快深埋水沟、仰拱施工进度(节省1/3时间,即1.5 d),保证安全步距要求,特别是对工期紧时效果更佳。

6.4 安全可靠

加快深埋水沟施工进度,减少对隧道拱墙初期支护的影响,确保施工安全是工程施工难题[12]。隧道深埋水沟施工用自行式升降组合栈桥全部采用电动整体行走、电动液压升降系统,操作简单、方便,施工干扰小,同时通过中间防护实现“上下分离、前后分区”,安全可靠。

7 结束语

隧道深埋水沟开挖、支护、埋管、浇筑混凝土及仰拱开挖、支护施工工序均在隧道掌子面掘进与仰拱施工之间,每四循环达到12 m长度方可施工仰拱钢筋、浇筑混凝土等,且开挖后基底渗水较多,抽排水工程量较大、占用时间较长,太焦铁路成功应用潜孔钻机+组合式栈桥的仰拱带深埋水沟施工技术,解决了以上问题,为同类型隧道施工提供可借鉴经验。

(1)ZGYX410型液压行走潜孔钻机与普通YT28凿岩机开挖法对比,爆破超欠挖量减少了50%以上(传统开挖法平均超挖30 cm,潜孔钻机开挖平均超挖15 cm)。

(2)设计的自行式升降组合栈桥,实现了组合式栈桥长引桥下部利用潜孔钻机钻孔、出碴、抽排水及仰拱初支施作,仰拱栈桥底部施作仰拱钢筋、模板、混凝土浇筑等,达到了隧道掘进、深埋中心水沟、仰拱三个区域交叉、平行作业的目的。

(3)组合式栈桥与普通栈桥施工对比,单工序循环时间节省1/3(普通栈桥施工时间为4.5 d、组合式栈桥施工时间为3 d),减少了爆破施工人员配置及爆破器材的投入,缩短施工循环作业时间,加快了仰拱施工进度,从而提升隧道施工效率。