船用水冷空压机滑油乳化问题

2021-07-09唐鑫,张燚

唐 鑫,张 燚

(1. 海军装备部驻芜湖地区军事代表室,安徽芜湖 241000;2. 海军装备部驻杭州地区军事代表室,杭州 310000)

0 引言

船用空气压缩机处于高温高湿的特殊使用环境中,相比室内空压机而言,其润滑油更容易发生乳化现象。笔者针对滑油乳化问题发生的机理,提出常用的应对措施,并通过某船用进口空压机滑油乳化问题具体案例进行分析,得出滑油乳化问题的解决途径。

1 船用空压机介绍

1.1 基本功能

压缩机普遍应用于国民经济的各个部门,如化工、船舶、石油和航天等,其使用范围日益扩大,尤其是在各种等级与用途的船舶上,得到了广泛使用。船用空压机作为重要的船舶辅机,其基本功能是通过机械运动将输入的电能、机械能等转化成压缩空气的势能和动能,为船舶柴油机、内燃机等主机的启动和风动工具、高压水枪、警报系统等的运行提供压缩动力源,其工作性能将直接影响船舶的执行能力。

2.1 结构形式

为了满足船用条件下海上高温、高湿的特殊环境要求,目前船用空气压缩机普遍采用卧式、水冷和活塞式结构,且多为气缸立式或角度式布置型式。为了减少使用、维护的成本,多采用两级压缩,普通船用空气压缩机工作压力一般小于5 MPa,容积流量一般小于200 m³/h。当其容积流量小于100 m³/h时,多采用飞溅润滑;当容积流量大于100 m³/h时,一般采用压力润滑。同时,各级排气管路末端设置有油水分离器。

2 滑油乳化

滑油乳化是指滑油在使用一段时间后,由于混入不同的液体而发生乳化的现象。滑油发生乳化的3个必要条件如下[1]:

1)必须具有互不相溶或不完全相溶的2种液体。

2)2种混合液中应有乳化剂(能降低截面张力的表面活性剂)的存在。

3)要有形成乳化液的能量,如强烈的搅拌、循环、流动等。

为了改善和提高油品的性能,润滑油中经常加入了具有各种效能的添加剂,如清净剂、分散剂、抗氧化剂、抗磨剂、抗泡剂等[2],这些添加剂的分子结构多为一端是具有亲油性的非极性基团,另一端是具有一定表面活化剂的亲水性基团;通常情况下,它们都溶于油而不溶于水,但当空压机在工作时,若滑油周边有大量水汽存在时,在曲轴搅拌、连杆摆动和活塞运动等强大机械外力作用下,以上各种添加剂的亲水基团将与水分充分接触,从而使水分和滑油牢固结合,产生乳化现象[1]。

需要说明的是,随着压缩机使用时间的延长,空气中的水分一定会进入润滑油中,这是正常现象,也是无法避免的。在工程应用中,当滑油中水分含量>0.2%时,则需要结合黏度、酸度变化以及机械杂质含量等指标考虑是否予以更换;当水分含量>0.5%时,必须立即予以更换。

对于压缩机来说,滑油乳化的主要危害有[2]:

1)导致油液氧化、酯化,降低油液的润滑能力和抗氧化性,加剧运动副零件的磨损,增加压缩机功耗。

2)水分与油液中的添加剂作用生成的酸性物质等,直接与金属材料及其氧化物发生腐蚀反应,如钢铁件中的铁、轴瓦中的铅等,加重零部件腐蚀和油质衰变。

3)削弱滑油的导热、洗涤能力,导致运动零件温度高、污物附着,导致发生运动件咬死、烧伤,拉缸、抱轴等事故。

4)排气中携带少量润滑油附着于排气阀、压阀盖、排气管等零件上,长期暴露在高温压缩空气中经氧化、分解、聚合最后形成积碳;乳化后的润滑油在高温高压条件下更容易蒸发与分解,加速积碳形成,从而发生自燃起火或爆炸。

3 常用应对措施

滑油乳化的后果是十分严重的,这就需要我们积极应对滑油乳化问题。笔者认为,应对滑油的核心思想是,减少水分产生,加强水分清除。在排除零件局部泄露的因素时,具体应对措施有:

1)从水分产生的源头上,通过加强空气流动和进气过滤等方法,减少压缩机运行环境中的水分含量,减少润滑油周边环境的水分存在。

2)在水分凝结过程中,通过提高使用效率和进气温度等方法,保持滑油自身温度始终处于较高水平,减少水分凝结。

3)在水分凝结后期,通过提高排污频率和提高油水分离效果等方法,加强排污强度,减少侵入滑油的压缩空气水分。

4)从滑油自身的角度而言,选用抗乳化效果好的船用空压机润滑油,可以在一定程度上防止滑油发生乳化。

4 某船用进口空压机滑油乳化问题

4.1 问题描述

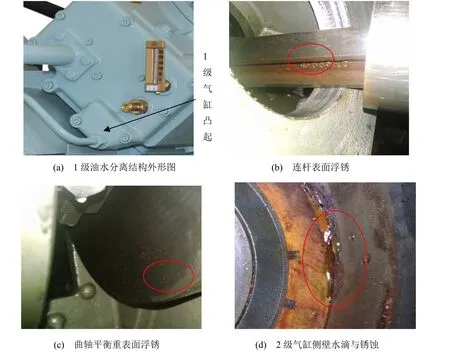

某船的主空压组运行100 h后,发生滑油乳化问题。据了解,该空压机为进口机型,采用V型、2缸2级、活塞式和水冷的结构[3];设计工作压力3 MPa,容积流量150 m3/h;在其排气系统中,1级气缸局部铸有凸起空腔作为油水分离、集污结构,空腔体积约0.49 L,2级排气设置有独立结构油水分离器;润滑油牌号为L-DAB150 GB 12691,内置油泵提供滑油对2级连杆大头薄壁轴瓦、曲轴滚动轴承进行润滑。设计使用时间按8 次/天×45分钟/次,排污设置按每15 min排污15 s。空压机所在船舱内部当月的平均气温高于32 ℃,最高温度达45 ℃;平均大于湿度80%,最高达95%。空压机经冷却后1级、2级进气温度分别约为35 ℃、45 ℃。机组情况见图1。机舱通风条件为:在电机侧前段开有通风口,对空压机组形成纵向通风冷却。

4.2 具体现象

1)连续检测滑油[4]水分含量,结果持续走高,加注新油运行2周后含水量即达到4%,更换滑油后问题重复出现,如表1所示。

表1 滑油含水量监测结果

2)打开曲轴箱盖板,发现有明显“冒汽”现象,且盖板内侧有明显水滴出现,曲轴箱内曲轴和连杆等铸铁件表面有明显浮锈;拆卸机组检查,发现2级气缸侧壁有明显水滴生成,且气缸侧壁、气阀外侧对应位置有锈蚀生成。如图1所示。

图1 空压机组

3)车间内模拟台架试验时,在机组单次排污15 s间隔内,1级排污管路仅在前2~3 s时有少量油污排出,体积约为0.45 L。

4.3 理论计算(按极限环境条件)

1)计算压缩后水蒸气分压

4.4 原因分析

根据车间模拟台架试验和理论计算结果,可以直接看出:该型空压机组在运行过程中,尚有大量水分没有随排污过程及时排出。结合该机一级油水分离结构可知:该机组1级气缸局部凸起空腔结构不能完全满足气和水分离的实际需要,在空压机运行时,由1级压缩、冷却析出的大量冷凝水不能通过1级油水分离器完全排出[5],随1级排气进入2级气缸,在2级压力作用下从气缸、活塞和活塞环等处间隙处进入曲轴箱,在曲轴、连杆的机械外力作用下,导致滑油发生乳化;滑油受热后,其中大量水分蒸发后凝结,附着于曲轴、连杆铸件表面,形成浮锈。

4.5 解决措施

结合机舱内的通风、冷却水供应条件,提出以下具体解决措施:

1)全面检查零部件锈蚀、磨损情况,按照要求进行清洗、更换。

2)将曲轴箱内残油全部放净,清洗曲轴箱后加注新油。

3)在舱内通风管的合适区域增设通风口,对机组形成横向通风,减少机组吸气口处的水分累积。

4)将1级气缸排气口位置移至气缸最低处,在一级排气管路加装大容积旋风式油水分离器,提高水分排除效果。

4.6 结果验证

1)车间模拟台架验证试验时,机组1级排污管路排污时间增加至12 s,排污油污体积约1.3 L。

2)机组累计运行至10 h、30 h、50 h、70 h、100 h、150 h时,拆卸气缸,气缸壁均无水滴、锈蚀;打开曲轴箱,内部曲轴、连杆表面均无锈蚀;抽样检测滑油水分,均不含有水分,如表2所示。

表2 滑油含水量监测结果

5 结论

1)本题案例的发生根本原因是进口空压机能够适应本土温、湿度的环境条件,但不一定能够适应我国南海地区高温高湿的典型环境。在我国诸多进口空压机使用时,时有报道发生滑油乳化、曲轴抱轴和气缸拉伤的现象。因此,进口空压机在我国船用配套使用过程需要采取相应的措施,防止出现类似问题。

2)对比室内空压机,船用空压机需要面对的环境更为恶劣,主要体现在倾斜摇摆、高温高湿和盐雾海上环境,空压机易发生滑油乳化现象。在研究具体原因后,可以提出适宜的解决措施;在日常使用过程中,需根据经验结合滑油的颜色、零部件锈蚀和运行时间等因素关注滑油质量。