船舶设备吊装工艺解决方案

2021-07-09边超斐

边超斐,刘 凯

(沪东中华造船(集团)有限公司,上海 200120)

0 引言

常规船舶设备吊装方法是在房间搭载前预先吊装设备到位,并完成初步预装工作,按生产次序合理性原则,分层分区段合理安排生产计划,逐步推进。然而,在客观实践中,并不是所有设备都能够按期到货;可能发生设备损坏,需要出舱;还可能存在安装问题,需要临时起吊等,需要结合现场实际条件,针对特定问题给出解决方案[1]。

本文以2种较常见的特殊吊装为典型事例,主要阐述了特殊吊装方案策划思路、方案制定过程中的关键点以及现场实际作业时的风险防控与注意事项。针对具体的吊装问题,制定解决方案并呈现解决方案的设计内核,对相关领域生产工作者具有一定的参考价值[2]。

1 电机更换项目

1.1 项目简介

某船配备4台发电机,柴油机和电机分别安装在各自基座上,通过连接轴连接。其中,1台发电机的电机在试验过程中产生异常,造成设备损坏[3]。为保证船舶交付质量,需要对此电机进行整机更换。

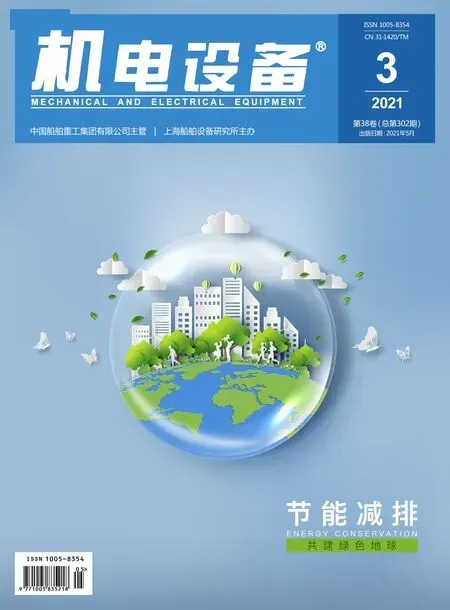

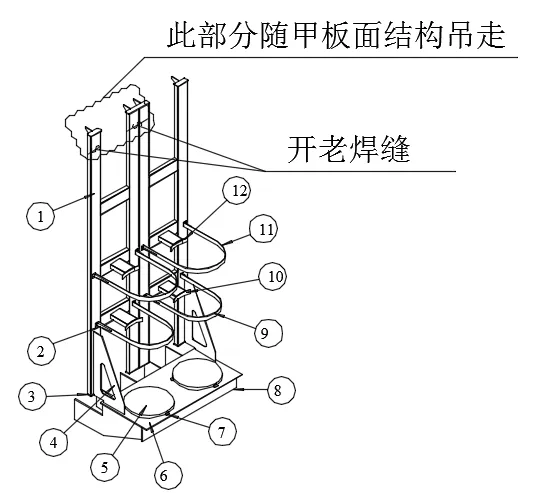

电机设备外形如图1 所示, 尺寸为3 938 mm×2 352 mm×2 509 mm。其中,宽度尺寸2 352 mm包括了控制箱,该控制箱将与本体分开安装,因此实际吊装时本体的宽度尺寸在1 9 0 0~2 000 mm;设备箱型主体长度(即吊环间距)为2 527 mm。

图1 电机外形图

该设备位于机舱三甲板和四甲板之间,位置很深,出舱方案大致有2种考虑方向。首先,考虑侧面出舱,不需要穿过多层甲板,但由于侧面有分油机房间,内部设备管系布置紧密,将产生大量的拆除工作量;同时,侧面出舱穿过船体线型外板,封孔难度大,因此不宜采用。其次,考虑顶面出舱方案,结合船体结构布置,在放电机间前方不远处正上方存在1排吊物口,可借用吊物口进行适当扩大后将电机吊出;主甲板位置位于上层建筑与机舱棚之间,不需要再拆除机舱棚和上建内部的甲板,仅需穿过共计3层甲板即可。

出舱方案考虑如何借用甲板吊物口时,须重点考虑各层甲板的反顶设施,例如电缆、重要管系、大型管系等的拆装、保护问题,才能合理设计出舱工艺孔最佳位置,减少拆装工作量。由设备出舱的路径示意图(见图2)可以看出:各层甲板工艺孔存在较大的位置偏差,这是避开重要设施采取的方法,需要进一步考虑在如此大偏差的情况下,设备是否还能够顺利出舱;如图3所示,各层甲板工艺孔存在公共区域,设备出舱时如果使用多吊点,则路径上横向移动较困难;如果使用单吊点,则非常便利。因此,吊车单吊点抛钩,钩下采用绑带进行设备4角连接固定[4]。

图2 出舱路径示意图

图3 各层甲板工艺孔俯视图(单位:mm)

1.2 解决方案与作业流程

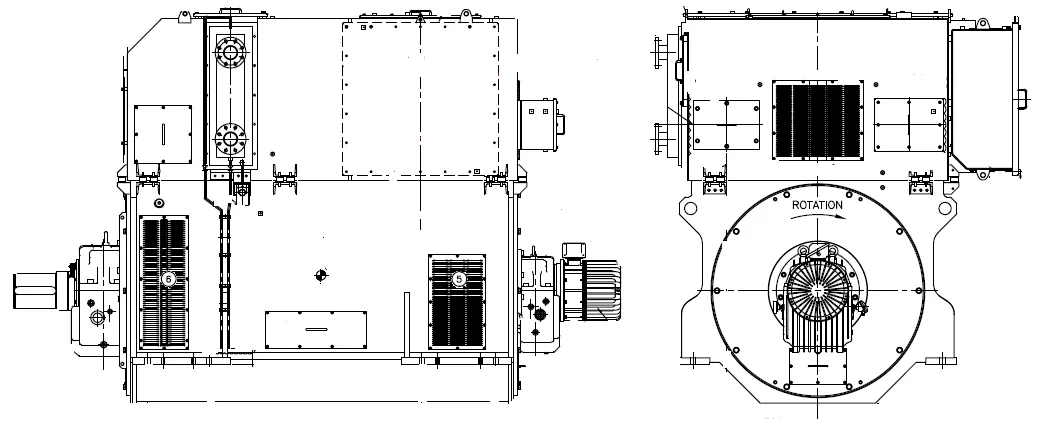

各层甲板工艺孔及发电机间前壁工艺孔开设详图如图4所示。工艺孔设计时应注意工艺要求,不切割吊物口转圆角,不形成切割尖角;工艺孔边沿切割线借用老焊缝处做成直角;没有老焊缝可借用的边,则可将转角设计成转圆形式,倒角不得小于100 mm。这些措施都可适当避免应力集中现象的产生。

图4 各层甲板及发电机间间前壁工艺孔开设方案详图(单位:mm)

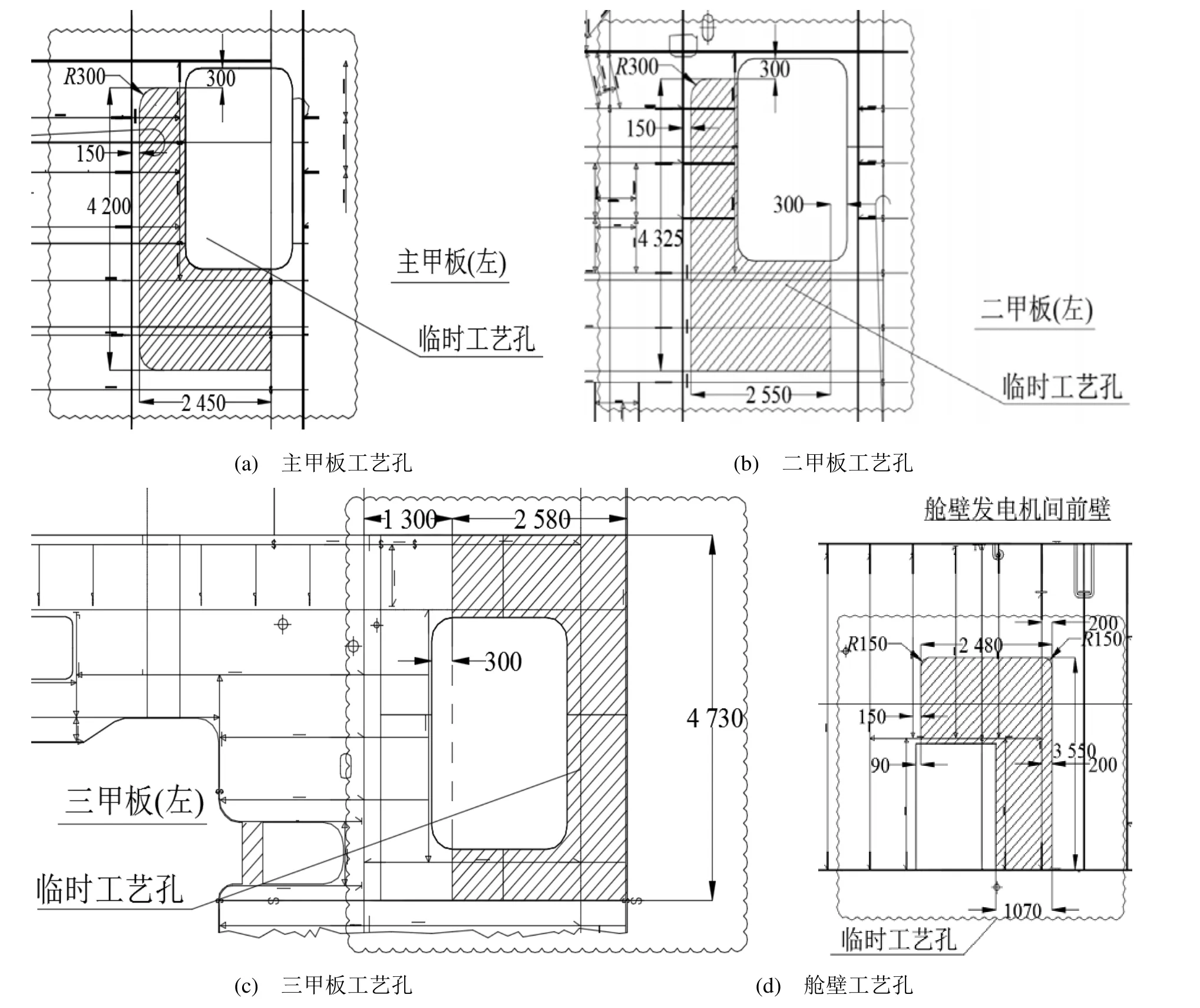

工艺孔开设位置设计是基于尽量减少拆除工作量而进行的,并不能彻底消除。工艺孔位置确定后,要明确每一层甲板设施拆除、移位的具体内容,如图5所示[5]。其中,三甲板结构前端带有主机缸套配件摆放用舾装件,需要临时拆分切割(见图6),主甲板和二甲板之间有管径粗大的SCR管,支架安装在二甲板顶面,需要拆除。其他拆除件体积小、难度低。

图5 各层甲板及发电机间间前壁设施拆除示意图

图6 主机缸套配件拆除方案

吊装方面,要考虑设备吊装和工艺孔板的吊装2个方面的内容。首先是设备吊装,设备出发电机间之前,吊车是无法挂钩到设备上的,需要首先将设备运输出发电机间前壁,而后吊车才能抛钩。发电机间运输采用舱内吊装的通常方案,使用手拉葫芦进行移动。手拉葫芦需要配合甲板反顶临时烧焊的吊环进行使用,吊环的安装位置如图7所示[6]。作业时,使用2吊点作业,可以保证电机设备传输时的稳定性:

图7 设备出发电机间的吊环布置(单位:mm)

1)设备尾部垂直挂1根手拉葫芦,首部斜向前方挂1根手拉葫芦,设备吊起离开基座后,以首部葫芦为主,将设备向斜前上方提拉,尾部葫芦起到辅助作用,设备会逐渐向首部移动,达到尾部葫芦倾斜首部葫芦垂直的状态。

2)尾部和首部各增加1根葫芦,都连接距离首部更近的1只吊环。

3)重复上述操作,使设备继续向首部移动,直至设备首部达到发电机间前壁的位置。

4)这时首部吊车抛钩,替代首部葫芦,继续重复之前操作,直至设备整体出舱。

5)而后形成吊车单吊点挂钩状态,执行下一步出舱操作。

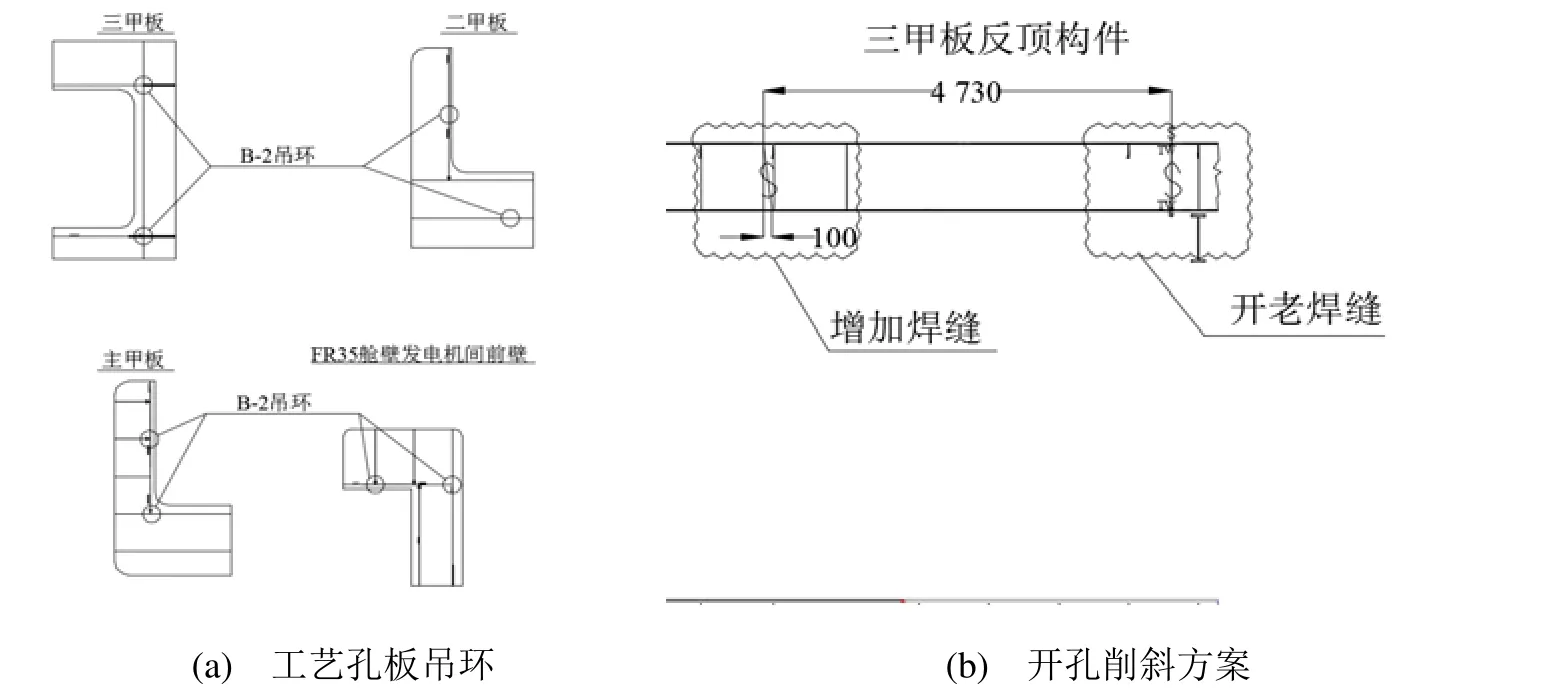

其次,要考虑的是临时工艺孔板的吊装。临时工艺孔板需要设置吊环,需重点考虑反面强T排结构的嵌入安装问题。由于强T排高度为800 mm,收尾切割线均垂直时是难以将工艺孔板安装到位的,在安装过程中会卡住无法放下去。因此,通常工艺要对甲板反面强T排进行端面削斜,首尾端均削斜50 mm或单边削斜100 mm即可达到顺利到位的要求,吊环布置及削斜详图如图8所示。

图8 临时工艺孔板吊环及开孔削斜方案(单位:mm)

1.3 作业流程与风险防控

施工流程和重点风险防控方案如下:

1)作业流程。

(1)施工区域搭设脚手架。

(2)拆除发电机间门口附近的房间绝缘,电控箱、及管系支架等相应拆除。

(3)4个临时工艺孔按图划线。

(4)切割前施工区域周围的设备、设施、管系和电缆等,白铁皮防护做好。

(5)安装工艺孔B-2小吊环。

(6)切割工艺孔,利用B-2吊环移位放置在本层不影响安全通道的位置。

(7)安装发电机间顶棚(二甲板反顶)设备起吊吊环及加强筋。

(8)手工葫芦连接吊环及电机设备。

(9)发电机间出舱时使用前后2吊点,钢丝绳交汇时注意避开发电机上方行车梁,以免发生危险。发电机的电动葫芦小车应行走至避开施工区域的位置。

(10)水平吊起电机。

(11)水平移动出舱。

(12)待电机前端通过FR35舱壁门时,码头吊车抛钩将电机逐渐移动出舱。

(13)电机整体出舱后,改为单吊点,利用吊车单吊绳垂直起吊。

(14)通过三甲板后要平行移位再通过二甲板及主甲板。

(15)主甲板出机舱运至码头放置。

(16)新电机起吊入舱,过程与旧机拆除逆向,原理相同。但应特别注意的是,新电机平行运入发电机间时,不允许发生大的倾斜,应尽可能平行移动搁置在基座上。

(17)新电机到位后定位并螺栓固定。

(18)封孔装配及报验。

(19)封孔焊缝焊接,按工艺要求探伤。

(20)主甲板舱口盖基座整体换新。

(21)恢复之前拆除的设施、管系、电缆。

(22)恢复涂装、房间绝缘及脚手拆除。

2)风险防控。

(1)吊环及加强焊后探伤,保证质量。

(2)吊装过程难度高,应缓慢移动电机;当发现作业极端困难时,不要冒险操作,应停止作业,讨论修改方案后继续开展。

(3)尽量避免交叉作业。

(4)质量防护是重点,应提前妥善处置。

(5)施工区域拉设红白旗,无关人员禁止进入。

(6)存在拆除控制空气管的可能性,该船已完成海试,各项控制系统要仔细考虑是否必须操作,避免引起其他位置的质量事故。

(7)新电机禁止过大倾斜,以免定子转子间隙受损。

通过上述工艺孔开设方案、设施拆除、吊装方案、作业流程以及风险防控方案的制定,保证了项目的顺利实施。基于本方案,预估工期2周的项目仅5 d即完成了设备出舱和新机吊入、封孔等作业,成本节约、安全可控。

2 舱内起吊项目

2.1 项目简介

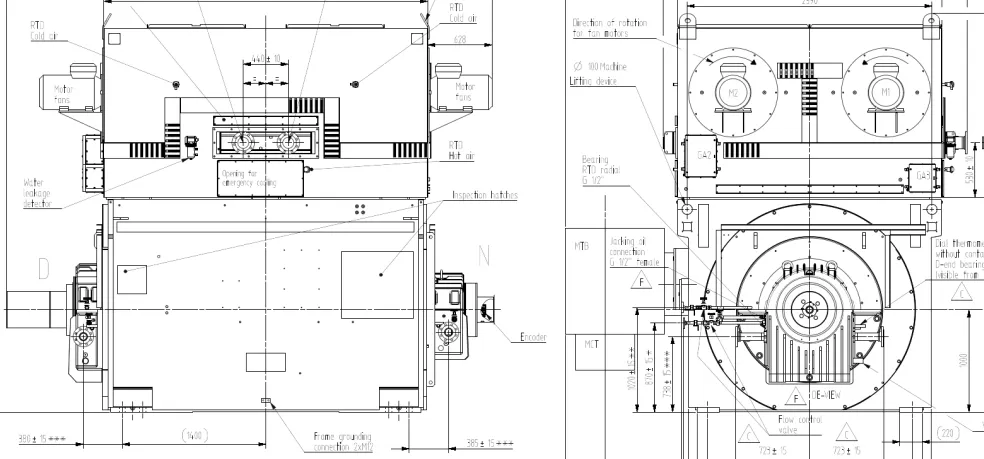

某FSRU船以发电机作为主机,采用电力推进,配备有电力推进马达并通过减速齿轮箱控制螺旋桨转速。电力推进马达作为螺旋桨的动力源,是非常重要的设备。如图9 所示,箱体尺寸为3 080 mm×2 580 mm×3 900 mm(长×宽×高)。该马达质量大,整体质量约为45 t。同时,马达设备下方设计有长大基座,基座面板板厚达60 mm,整体强度大。因特殊原因,需要更换电力推进马达基座,要求将马达设备吊起后,将旧基座整体移除再吊入新基座进行定位安装。因电推马达位于四甲板以下,深入机舱底部,吊装时考虑使用吊车通过逐层甲板临时开孔将设备吊出的方案不可行,需要设计1套借用甲板结构作为设备起吊受力点,仅将基座吊入吊出舱室的方案。方案设计时,除可行性外,还应着重考虑施工安全性,通过计算校核辅助设计定稿。

图9 电推马达外形图

2.2 方案设计

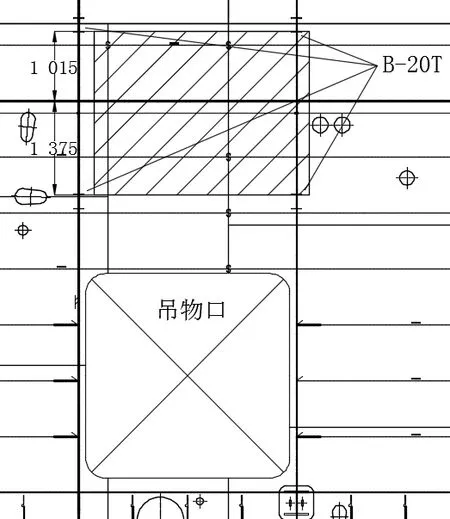

设备吊环位于本体四角,对应的,甲板面强T排结构处安装4只B-20吊环作为起吊受力点,施工时通过葫芦对设备进行提升,葫芦一端扣紧B-20吊环,另一端扣紧设备本体吊环。设备及吊环位置见图10阴影部分。设备本体上的吊环使用见图11。B-20吊环安装位置见图12结构剖面图。

图10 设备与四甲板的相对位置(单位:mm)

图11 设备吊环使用方法

图12 甲板吊环安装位置(单位:mm)

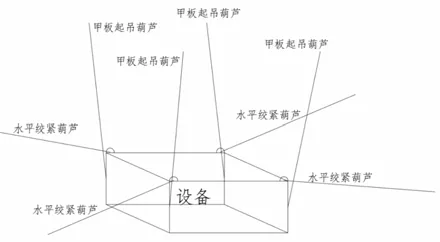

位于码头水上作业时,考虑到风浪扰动,应选择围壁及立柱等垂直强结构安装4只10 t吊环,使用5 t或10 t葫芦将设备4角略绞紧,防止吊在空中的设备发生过大的晃动对甲板局部产生突发力,造成事故。起吊后的状态如图13所示。

图13 设备起吊立体示意图

设备起吊后与基座分离,旧基座可以开始拆除,拆除后更换新基座到位安装。因基座位于四甲板以下,新基座进入需穿过4层甲板,每层甲板均设计有永久吊物口,吊物口尺寸为3 000 mm×3 000 mm,小于基座长宽,因此新基座无法正常吊入。考虑将新基座拆分为3部分分别加工制作,逐个吊入后在舱底进行拼装组合,拆分方法如图14所示。此外,因机舱各层甲板吊物口不在一条垂线上,还需要舱内移动,使用机舱行车轨道配合葫芦工具进行传输,最终放置到位。

图14 新基座拆分方法(单位:mm)

解决了上述2个方面难点,设计总体作业流程如下:

1)在设备上方机舱四甲板反顶T排结构上,按图安装B-20吊环4只,并连接20 t以上的葫芦。

2)在舱室内设备四周,借用立柱或围壁安装10 t吊环4只,并连接5 t以上葫芦。

3)拆除设备与基座间的固定螺栓。

4)以20 t葫芦为主要工具,起吊电力推进马达设备,5 t葫芦此时保持松弛状态。

5)起吊高度达到1 m以上时,20 t葫芦停止,5 t葫芦已基本水平,逐渐绞紧但不能过紧,仅起到限制设备晃荡的作用。

6)拆除设备基座,拆除时应注意留根割除,残余内底板上的焊根打磨平整并进行MT表面探伤,确认甲板材质状态;割除后的旧基座拆散并通过各层甲板吊物口运输下船,回收利用。

7)在内底板通过UT检验设备基座反面结构所在位置,在内底板上做出新基座的定位洋冲点并弹线。

8)将已经分为3部分制作的设备基座逐片吊入舱内,根据洋冲点位置进行定位;首先将连接板散装件预定位摆放好,而后精确定位两侧部件一和部件二,找准纵向结构位置;中间的连接板散装件再根据两侧部件的位置进行二次定位微调,根据需要少量修割并制作坡口、进行打磨。

9)基座与甲板间烧定位约束焊,防止基座本体焊接时发生大的变形引起定位返工。

10)将焊接位置油漆打磨干净、污渍擦拭干净,开展熔透焊接使基座成为整体。

11)清理并焊接基座与甲板间的焊道。

12)基座焊接并提交检验结束后,首先适当放松四角5 t限制晃荡的葫芦,最终松弛。

13)用20 t葫芦将设备逐渐下放至距离基座表面20 mm左右高度,定位新的基座上的螺栓孔位置。

14)用20 t葫芦再次将设备吊起,留出足够的空间,在基座上钻螺栓孔。

15)螺栓孔钻好后再次下放设备并定位,使其螺栓孔与基座螺栓孔全部对准,20 t葫芦继续下放,逐渐松弛,最终设备重量全部由基座承担。

16)安装固定螺栓,拆除项目所使用的各类葫芦及吊环、加强板等,工程项目结束。

2.3 安全校核

马达设备重45 t,设备本体吊环位于外围四角。设备与四甲板的相对位置见图10。由图10可见:设备左右两侧各有1个甲板开孔,分别是梯道口和吊物口;此外,甲板板厚仅10 mm。这2个因素共同导致甲板强度偏低,是否能起吊45 t重量而不发生结构破损或大变形存疑,因此有必要进行计算校核,确定甲板结构内应力及变形量。

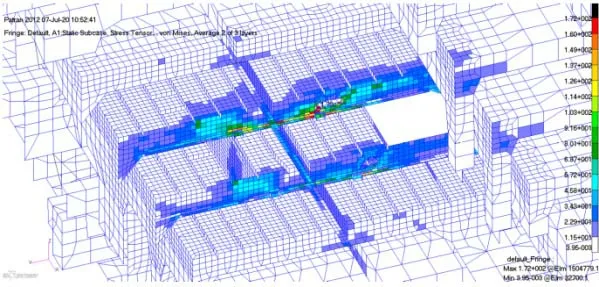

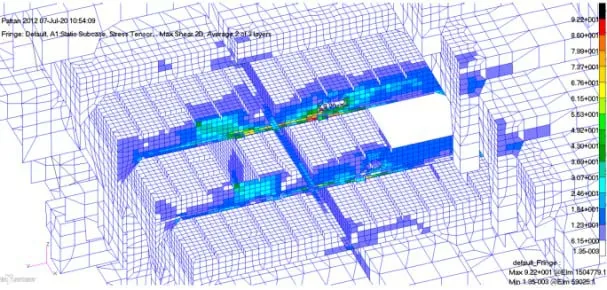

运用MSC.PATRAN建立有限元模型,运用MSC.NASTRAN进行计算。工况考虑为:每个吊环承受垂直向下重量为10.5 t,可接受最大正应力为188 MPa;可接受最大剪应力为94 MPa;因甲板吊环位置与设备吊环位置略有偏离,每只吊环都承受角度为7°的横向力。

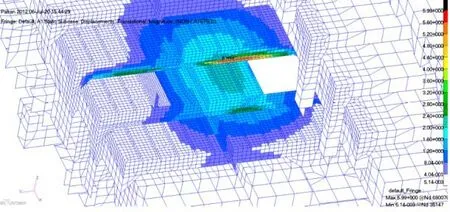

计算得到:正应力为172 MPa,见图15;剪应力为92 MPa,见图16。数值接近设定的最大值。从图15和图16可以看出,现有的结构形式造成了应力集中现象。除集中区域外,正应力为110 MPa时,剪应力约为60 MPa。针对应力集中区域,考虑进行局部补强的方式处理。补强主要采取T排贯穿孔临时封板和增加吊环防倾肘板加强2种方式进行了修改。此外,计算甲板变形为5.99 mm,可满足要求,见图17所示。

图15 甲板正应力校核结果

图16 甲板剪应力校核结果

图17 甲板变形校核结果

3 结论

通过工艺研究、作业流程设定和安全性计算,复杂吊装问题得以细化分解,最终形成行之有效的工艺技术方案。得出以下结论:

1)结构临时开孔应注意避免造成应力集中,严格遵照相关工艺要求设计。

2)工艺方案的核心目的是保证在达到预期结果的前提下,返工工作量最小,设施拆除最少,降低成本。

3)作业流程编制时应全面考虑安全和质量问题,统筹制定。

4)当涉及到可能存在的安全隐患时,应进行科学的计算以判定工作安全性,不可仅凭经验判断。

5)设备出舱和舱内起吊是2种造船生产领域最常见的复杂吊装问题,以结构工艺为主的同时涉及多专业统筹协调,在工艺设计时,设备出舱应重点考虑出舱路径和工作量;舱内吊装应重点关注甲板强度保证安全性。