防冰装置工作特性对压气机进口温度场的影响

2021-07-09周少伟黄济峰

姜 涛,易 一,周少伟,黄济峰

(1.海装重大专项装备项目管理中心,北京 100071;2.哈尔滨工程大学 动力与能源工程学院,哈尔滨 150001;3.中国舰船研究设计中心,武汉 430063;4.北京航空航天大学 动力与能源工程学院,北京 100191)

0 引言

舰船燃气轮机进气温度较低、空气湿度较大时,在进气道内部、压气机入口和前几级导叶和动叶上可能出现结冰现象,结冰会给船用燃气轮机的运行带来很大危害,进气系统各部件结冰会导致速度场产生畸变、气流产生局部分离、甚至有可能会引起压气机叶片的振动[1-3]。压气机进口结冰,则减小了其通流面积和燃气轮机的空气流量减小,从而导致燃气轮机的功率下降[4-5]。当进气系统中结冰部位的冰层脱落,掉落下来的碎冰会随着气流吸入压气机内部,像硬质颗粒物一样冲击压气机导叶和具有很大转速的动叶,造成叶片损伤甚至断裂。因此,行之有效的舰船燃气轮机进气防冰装置研究十分紧迫。PAPADAKIS[6]对不同攻角、空气流速、短笛孔形状、前缘蒙皮绝缘材料和外部流动的湿度等条件对机翼表面温度分布的影响进行了试验研究。SAMMAK[7]对燃气轮机的结冰机理、冰的基本物理性质以及在燃气轮机中可能形成的冰的类型进行了较为全面的描述,并研究燃气轮机进气系统不同风速和不同环境条件下的结冰情况。务卫涛等[8]采用理论分析和数值模拟等手段,发现引气防冰装置喷嘴的喷射角度越大、引气压力越大时,掺混后出口温度和湿度分布更好。陈仁贵等[9]分析了国内外燃气轮机防冰技术的差异,认为将防冰加热装置设置在滤芯前更好,可以同时起到滤清器、消音器和压气机进气导叶3个部位的防冰作用。

前人的研究主要针对进气系统某个部件(如滤清器、进口导叶等单个部件)进行局部防除冰仿真,而本文对进气系统整体流场温度场进行了数值仿真,比较了2种防冰装置的性能。本文针对某型号进气装置结构,利用数值模拟方法,在最大可持续功率(MCP)工况下对热气掺混和热源加热2种防冰装置下的进气系统温度场展开研究,通过分析压气机入口和滤清器入口平均温度和温度均方差,对比分析了2种防冰装置的防冰性能以及两种防冰装置对进气道性能的影响。

1 进气道模型和防冰装置模型

1.1 进气道模型

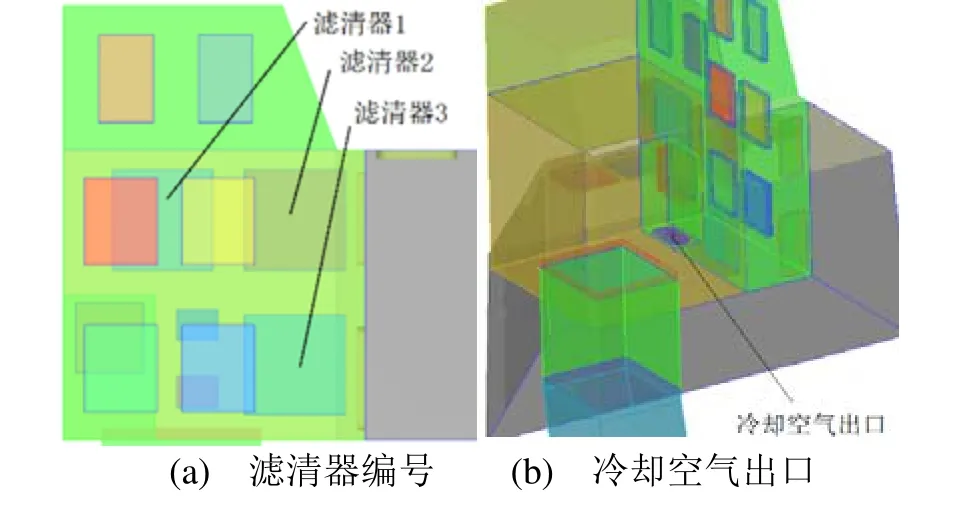

燃气轮机的进气道几何模型包括:进气舱室、甲板百叶窗、进气百叶窗、进气滤清舱室、燃烧空气滤清器、冷却空气滤清器、冷却空气出口、消音器、竖井、稳压室和压气机进气口。物理模型示意图如图1所示,局部结构如图2所示。

图1 进气道几何模型

图2 进气道局部结构

1.2 防冰装置模型

2种防冰装置均设置在百叶窗后、滤清器前。船舶在海洋航行时,常有海水飞溅到进气系统入口处,经过百叶窗的过滤可以除去大部分海水,防止海水腐蚀防冰装置。放置在滤清器前,可以避免防冰装置影响压气机入口处的流场,并能起到对滤清器、消音器、压气机进口导叶3个部位的防冰作用。

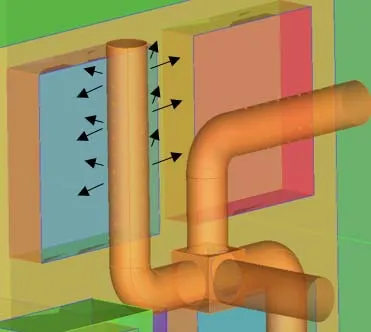

1.2.1 热气掺混式防冰装置

热气掺混式防冰装置如图3所示,从低压压气机出口及进气舱内通过管道引出热空气,均匀流入3根形状相同但方向不同的热气分管,并在3个滤清器轴对称线处朝着滤清器喷出(忽略进气道外部的管路设计)。其具体几何尺寸为:热气分管距离滤清器200 mm,热气分管直径为400 mm;每个热气分管均匀布置10组喷射孔,每4个喷射孔为1组,每2个喷射孔关于主流方向中心对称。其中2排喷射孔喷射方向与滤清器进气方向垂直,另外2排喷射孔方向与滤清器进气方向呈±45°角,喷射孔直径为30 mm,该防冰装置共有120个射流孔。给定边界条件为质量入口,射流孔采用该分布有利于冷热气流掺混更均匀。

图3 热气掺混式防冰装置局部图

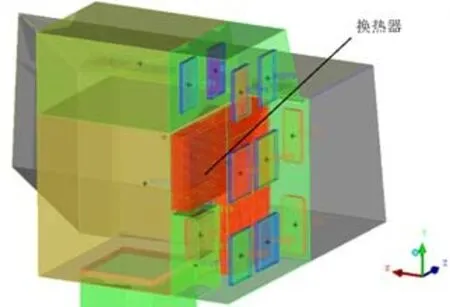

1.2.2 热源加热式防冰装置

图4和图5所示为热源加热式防冰装置示意图,该装置管束管径为60 mm,在滤清器入口有4排并行排列的换热管,每排各有21根换热管。每根管间间距S1=100 mm,每排换热管之间距离为S2=80 mm,第1排管束距离滤清器60 mm。

图4 热源加热式防冰装置整体图

图5 热源加热式防冰装置局部图

2 理论计算

2.1 热气掺混理论计算

热气掺混过程可以近似为绝热等压过程,在不考虑热损失的情况下,根据质量和能量守恒,有

式中:qout为压气机进口空气质量流量;qin为进气道入口空气流量;qhot为引入热气流量;hout为压气机进口空气的比焓;hin为进气道入口空气的比焓;hhot为引入热气的比焓。

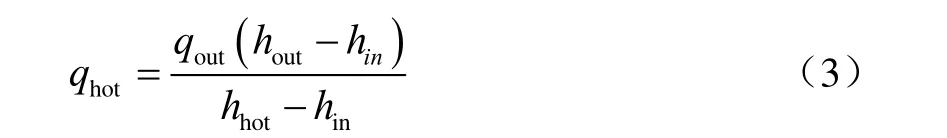

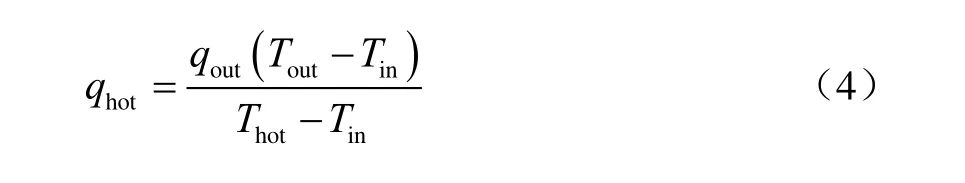

由式(1)和式(2)联立得

在温度变化范围不大的情况下,cp可近似为常数。则可写为

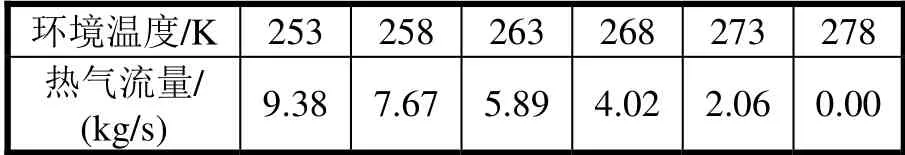

压气机进气流量在MCP工况下为82.5 kg/s,即qout=82.5 kg/s,且根据防冰要求,掺混后使得进入滤清器的温度达到278 K,即Tout=278 K。分别取环境温度为253 K、258 K、263 K、268 K、273 K和278 K,得到所需热气流量如表1所示。

表1 不同环境温度下引气所需流量

2.2 热源加热理论计算

本文所采用的换热器为横掠管束,可根据茹卡乌斯卡斯经验关系式,求解获得换热管管束表面所需温度。在设计工况下,换热管管束间最小流动截面处流速为

式中:q为标准工况流量,即q=82.5 kg/s;ρ为密度,取定性温度下空气密度;A为换热器中气体最小流动截面,A=3.36 m2。

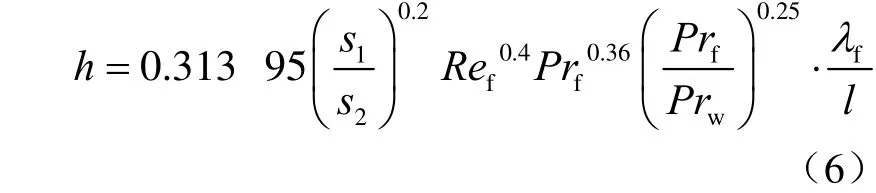

经计算得出:Re数在1×103~2×105范围内,叉排管束修正系数取0.897,最终得到对流换热系数h的表达式

换热器壁面温度可表示为

式中:h为平均表面换热系数;A为换热面积;q为空气流量;Cp为空气的定压比热;Th为加热后气体平均温度;Tw为壁面温度;T0为环境温度。

表2 热源加热式防冰装置的计算参数

2.3 性能指标

在对进气系统进行数值模拟前,先给出性能指标定义。在考查进气系统性能时,影响其性能的主要因素之一为压气机进口速度均匀性,需要考核压气机进口通流截面速度场均匀度问题,压气机进气速度均匀度包括平均不均匀度和局部面积最大不均匀度2个指标。

平均不均匀度一般定义为当地速度与该截面流量平均速度之差与流量平均速度之比。

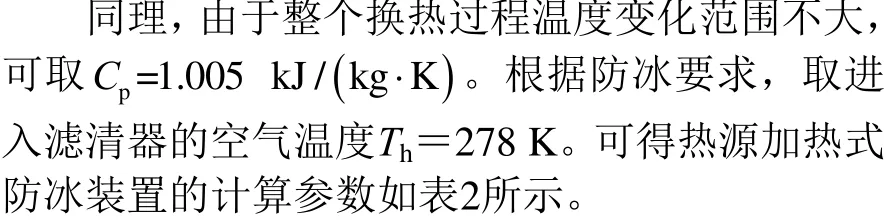

局部面积最大不均匀度为5%局部面积最大不均匀度,具体形式如下:

总压损失为压气机入口处总压与百叶窗进口处总压差。

3 数值模拟

本文采用商业软件FLUENT对整个换热过程进行全三维求解,湍流模型选用标准k-ε模型,采用有限体积法对整个计算域进行空间离散,差分格式为一阶迎风格式。对该模型进行数值仿真时,一阶迎风格式和二阶迎风格式仿真结果一致,而一阶迎风格式计算速度较快,故采用一阶迎风格式。采用SIMPLE算法进行求解,设定残差下降4个量级即可认为整个计算达到收敛。

3.1 热气掺混式防冰装置边界条件

本文计算域为百叶窗入口到延长段出口和冷却空气滤清器出口。进口边界条件:给定压力进口条件,相对参考压力0 Pa,总温设定为278 K。

热气进口边界条件:给定质量入口条件,流量分别设定为0 kg/s、2.063 kg/s、4.024 kg/s、5.893 kg/s、7.674 kg/s和9.375 kg/s,热气温度设定为473 K。

出口边界条件:给定压力出口条件,给定燃气轮机目标流量82.5 kg/s(MCP工况)和冷却空气出口目标流量8.5 kg/s。

多孔介质边界条件:百叶窗、滤清器及消音器均给定体的多孔介质条件。

固壁边界条件:绝热,速度满足壁面无滑移条件。

3.2 热源加热式防冰装置边界条件

进口边界条件:给定压力进口条件,相对参考压力0 Pa,总温分别设定为278 K、273 K、268 K、263 K、258 K和253 K。

换热器壁面温度:给定壁面恒温,壁面温度对应设定为278.000 K、329.565 K、380.796 K、431.841 K、482.633 K、482.633 K和533.156 K。

出口边界条件、多孔介质边界条件、固壁边界条件和湍流模型与之前相同。

4 防冰装置工作特性

4.1 热气掺混式数值模拟结果

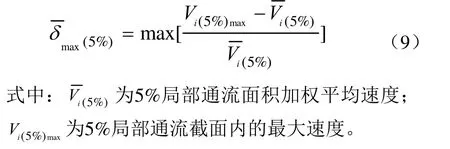

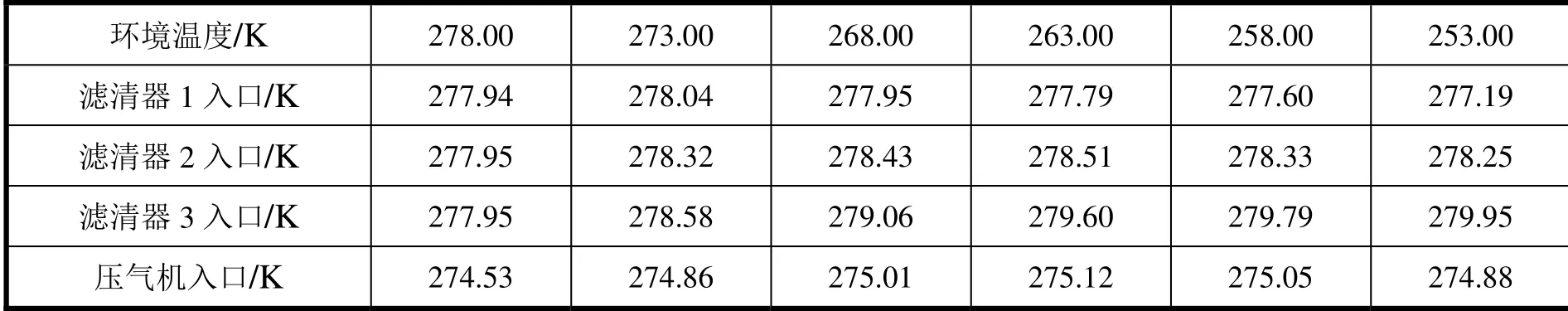

热气掺混式防冰装置的防冰效果体现在滤清器进口和压气机进口截面的温度分布。表3给出了对应在不同环境温度278 K、273 K、268 K、263 K、258 K和253 K下防冰装置工作时,滤清器入口和压气机入口平均温度。

表 3 不同环境温度下热源加热式防冰装置工作时压气机的入口平均温度

滤清器平均温度在278 K附近,而压气机入口平均温度约为274.5 K(>273 K)。由此说明:滤清器和压气机入口平均温度均达到了设计目的,符合预期结果。

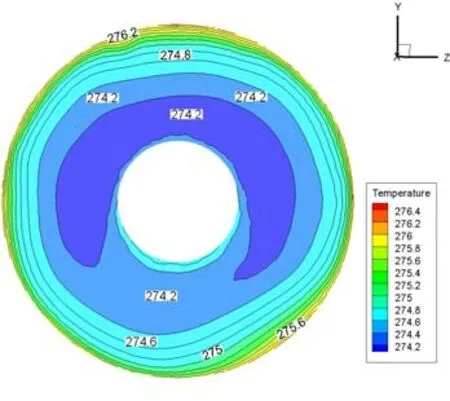

从图6可以看出,压气机入口处的温度基本呈轴对称分布。低温区主要集中在通道中心处,这是由于通道中心处气流速度较大,其温度分布形式受流场结构的影响。

图6 环境温度为253 K 时压气机入口温度分布图

图7给出环境温度为253 K时,3个滤清器的入口温度分布等值线图。从图7可以看出,当环境温度为253 K时,引气掺混式防冰装置运行,滤清器入口温度分布与热气分管排列密切相关,方向相同,分管两侧;较近和较远处分别出现2部分高温区域,且近处高温区域集中,温度较高;远处高温区域较为分散,且温度较低。

图7 环境温度为253 K 时滤清器入口温度分布图

这是由热气掺混式防冰装置的结构形式造成的:高温区域是由±45°和±90°喷射孔喷出的热气造成的;由于热气喷出,无法迅速与来流冷空气混合均匀,所以造成局部高温;±45°喷射孔喷出的热气,可较快抵达滤清器入口,所以近处高温区域集中,温度高,而±90°喷射孔喷出的气体与来流空气接触时间更长,较晚抵达滤清器入口,所以远处高温区域较为分散,温度低。

4.2 热源加热式数值模拟结果

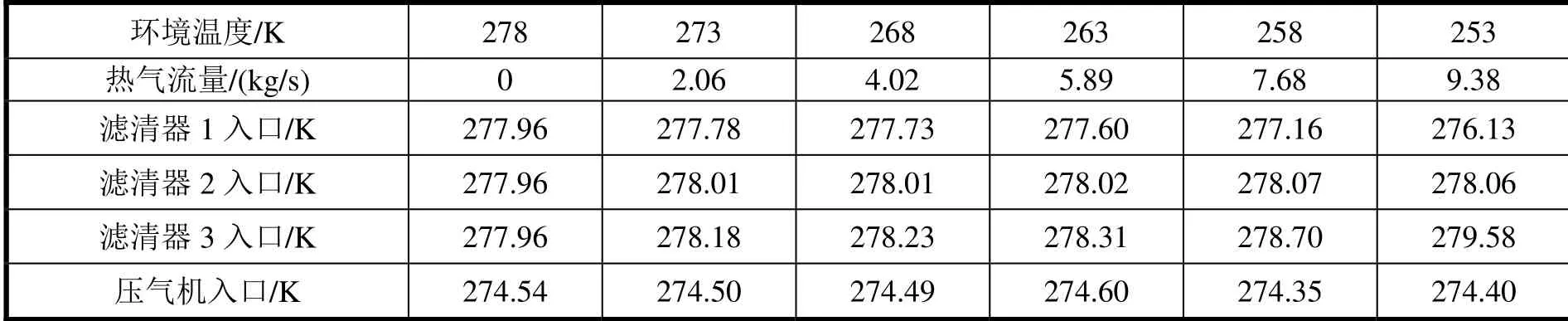

表4给出了对应不同环境温度278 K、273 K、268 K、263 K、258 K和253 K下热源加热式防冰装置工作时,滤清器入口和压气机入口平均温度。从表4可以看出:采用热源加热式防冰装置时,滤清器和压气机入口处的气流温度与掺混式防冰装置所得的数值模拟结果大致相同,说明这2种防冰装置对气流的加热效果基本相同,都能够达到预防气流结冰的目的。

表4 不同环境温度下热源加热式防冰装置工作时压气机的入口平均温度

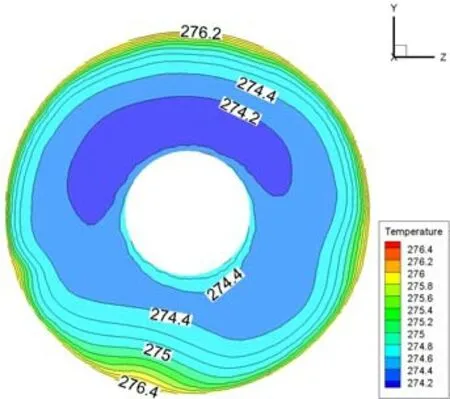

从图8可以看出:加装热源加热式冰装置后,随着环境温度的降低,压气机进口截面在左下角逐渐形成低温区域,往外温度逐渐上升。最高温和最低温之差从2.2 K逐渐增大到4.4 K,都在273~278 K。分析原因:压气机进口截面温度分布主要是因为换热器布置在2号滤清器处与1号和3号滤清器不同,2号滤清器前换热器不是直排而是直角布置,对气流的加热和扰动与1号和3号滤清器前不相同,并且3个滤清器前气流的流动情况也不相同,导致加热不是完全均匀。最后,再经过消音器、竖井和稳压室整流形成最后的温度分布。

图8 环境温度为253 K 时压气机入口处温度分布图

从图9可以看出:环境温度为253 K时,与环境温度278 K时不同,3个滤清器进口面温度分布均和换热器形式吻合,呈条纹状。每个滤清器进口截面处高温低温条纹区域间隔分布,高温条纹约为285 K,低温条纹约为275 K,局部有高温区域可以达到310 K。

图9 环境温度为253 K 时滤清器入口温度分布图

分析原因:环境温度较低时,对应的换热器壁面温度设置较高,虽然2号滤清器右下部分和3号滤清器进气比较不均匀,但是通过换热器加热后,由于换热温差较比环境温度为278 K时大许多,而热交换时间相差不大,不足以使高低温气体换热完全,进入滤清器时仍然存在一定温差。因此,进入滤清器的空气温度分布仍然和换热器形式一致,不会有温度融合区域。

5 2 种防冰装置气动特性对比

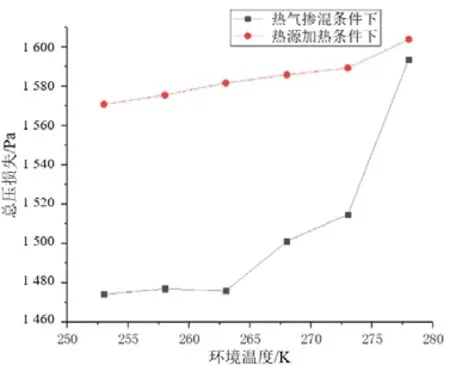

防冰装置会对整个进气系统的工作性能产生一定影响,使得整个进气系统的总压损失上升,此外,由于防冰装置对进气气流的扰动,对流场的不均匀度也会产生一定的影响,从而对压气机的工作性能产生影响,为了分析防冰装置对进气系统气动特性的影响,对不同环境温度下2种不同防冰装置进气系统的总压损失以及压气机入口处的不均匀度进行分析。

如图10所示:随着环境温度的降低,安装2种形式防冰装置的进气道总压损失都降低,但总体来看,安装热气掺混式防冰装置的进气道总压损失低于安装热源加热式防冰装置的进气道总压损失。分析原因:热气掺混式防冰装置相对于热源加热式防冰装置结构简单,只有3根热气分管,而换热器的叉排管束对来流气体的扰动较大,对进气道中滤清器入口前面的空气流动阻力较大,导致总压损失大。

图10 进气道总压损失随环境温度变化图

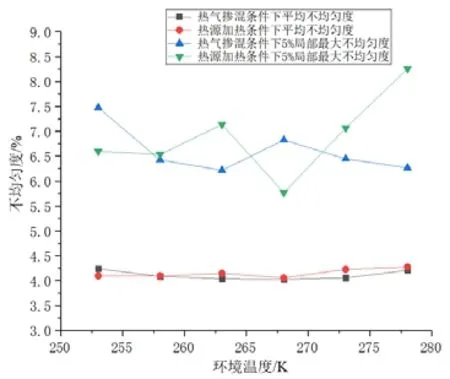

从图11可以看出,安装2种防冰装置对压气机进口平均不均匀度和5%局部面积最大不均匀度的影响区别不大,都相对于原进气道增大,都增加了进气道流动不均匀性,并且随环境温度变化没有明显规律。

图11 不同环境温度下的压气机进口不均匀度

6 结论

本文以某型舰船燃气轮机进气系统作为研究对象,针对进气系统结冰现象,设计2种防冰装置,分别为热气掺混和热源加热。针对所设计的进气防冰装置,分别进行了一维和三维计算,对比分析了2种防冰装置的除冰效果及其对进气道性能的影响。该模型为现有实船进气系统,现有条件无法进行试验,本文是对该进气系统进行防冰计算,为我国舰船防冰设计提供思路。本文主要结论如下:

1)2种型式的除冰装置均能达到除冰效果,其中热源加热式防冰装置的防冰效果更好。

2)与热源加热式相比,热气掺混防冰装置对进气系统的性能影响最小,其中总压损失减小0.7%,进气不均匀度较小1.77%。